一种光催化复合抛光垫及其制备方法与抛光方法与流程

本发明属于半导体制备,涉及一种抛光垫,尤其涉及一种光催化复合抛光垫及其制备方法与抛光方法。

背景技术:

1、碳化硅是一种宽禁带半导体材料,由于其具有良好的导热性、耐高温性能、高击穿场、高饱和电子漂移速度和强抗辐射等特性而备受关注,将成为未来广泛应用于发光二极管衬底和大功率器件的复合关键半导体材料。在下一代功率器件的制造和外延生长中,对sic单晶材料最终的表面质量控制有严格的要求,原子级平整、无损伤和无缺陷的sic衬底是至关重要的,衬底表面的任何微缺陷都可能影响外延层的生长结果。目前,化学机械抛光(cmp)仍是实现全局平坦化最有效的技术方法之一。然而,超高的机械硬度和超强的化学惰性使得sic晶圆难以实现高去除率和原子级平坦表面。

2、当前,sic晶圆的超精密抛光多采用将表面化学改性和软磨粒抛光进行有效结合的化学机械抛光技术。cmp技术首先利用化学反应对sic晶圆进行表面改性,降低其表面硬度,然后利用软磨粒与晶圆表面改性层的机械摩擦作用将改性层去除,通过化学作用与机械作用的不断交替,最终实现sic晶圆的抛光,从而获得高质量表面。然而,当前的问题主要在于sic的抛光速率过低,导致sic衬底的抛光成本居高不下。此外,在对sic晶圆进行化学机械抛光过程中,抛光垫是影响cmp抛光效果的关键要素之一,可以直接影响晶圆的抛光效果。

3、cn 113414705a公开了一种包括基础层与抛光层的大尺寸双层柔性凝胶抛光垫,基础层凝胶由羧化壳聚糖、黄原胶、玻纤粉凝胶化制备,抛光层由羧甲基纤维素钠、海藻酸钠、卡拉胶、玻纤粉、碳纤粉、磨料凝胶化得到,通过对底层加大纤维粉体粒度及含量提高增强了抛光垫的强度,有效的控制了大尺寸抛光垫在成型过程中的收缩问题。然而,这种抛光垫作业sic晶片材料去除率较低,仅达到12.22nm/min,无法满足现有需求。

4、cn 107627202a公开了一种化学机械抛光垫,其具有抛光表面的抛光层,该抛光层包含具有多个周期性凹座的第一连续非短效聚合物相和占据多个周期性凹座的第二非短效聚合物相,通过设计凹座的方式使凹槽刚度商和凹槽流动商之间存在微妙的平衡,使得抛光层的抛光表面和衬底之间可以形成动态接触,从而更均匀地抛光衬底的表面,但其在达到较高平坦度的同时可能会降低晶片的移除率。

5、此外,为了突破化学机械抛光技术对sic晶片移除率的制约,许多学者对sic基于外部能量场的辅助手段展开了研究,如紫外光照射抛光、电化学抛光、催化剂辅助抛光等。与化学机械抛光技术相比,上述辅助改性加工技术在sic的去除效率上有所提升。

6、cn 105563341a公开了一种紫外光辅助化学机械抛光的方法,通过将紫外光直接照射到cmp抛光液上并结合特定的氧化剂,高效地氧化改性晶圆,再通过抛光盘和磨粒机械性地去除氧化改性层,可以实现晶圆的高质高效加工。然而,该方法对氧化剂磨粒利用率低,抛光液中的催化剂很容易随抛光头和抛光盘的转动而流走,导致抛光中的化学改性作用增强有限,抛光移除率有待进一步提升。

7、由此可见,如何提供一种抛光垫及其制备方法与抛光方法,提升抛光液中催化剂的分布均匀性,兼顾sic晶片的抛光移除率和抛光效果,从而获得高质量表面,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种光催化复合抛光垫及其制备方法与抛光方法,利用所述抛光垫对sic晶片的表面进行紫外光辅助的化学机械抛光,提升了抛光垫中催化剂的分布均匀性,兼顾了sic晶片的抛光移除率和抛光效果,从而获得高质量表面,有利于大规模推广应用。

2、为达到此发明目的,本发明采用以下技术方案:

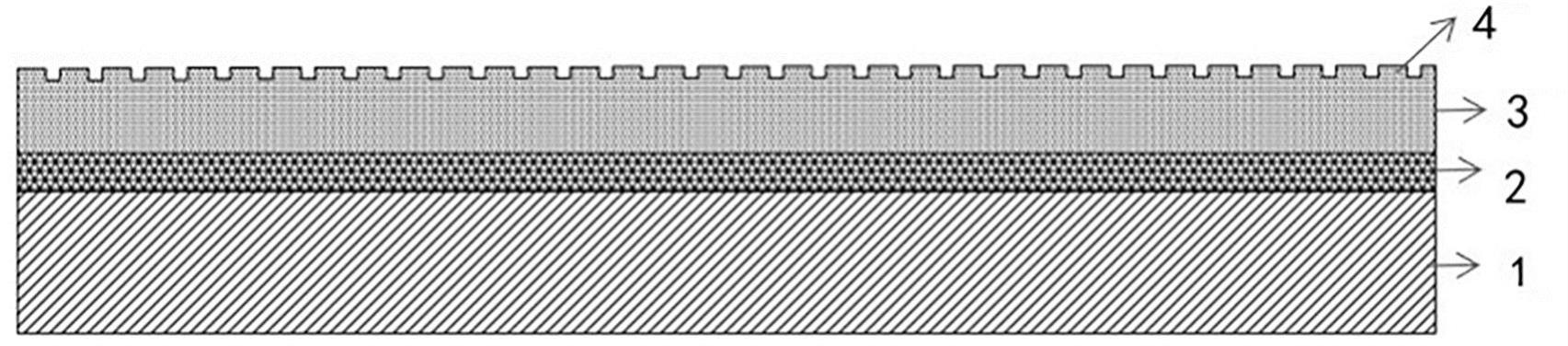

3、第一方面,本发明提供一种光催化复合抛光垫,所述光催化复合抛光垫呈圆饼状,包括层叠设置的软质层、交界层和硬质层。

4、所述软质层靠近交界层的一侧表面设置有至少1个环形沟槽,且所述环形沟槽将抛光垫的表面分隔成至少2个区域。

5、所述交界层的内部分布有光催化剂,且沿着抛光垫中心到边缘的方向,所述光催化剂在不同区域内的含量呈线性递减的分布趋势。

6、所述硬质层远离交界层的一侧表面设置有纵横交织的线形沟槽,且所述硬质层呈微孔立体网状结构。

7、本发明提供的抛光垫通过硬质层实现了较高的抛光效率,同时借助软质层避免了抛光过程对晶片表面的损伤,满足了抛光平坦度和均匀性的要求,即本技术采用软硬垫相结合的方式兼顾了抛光垫对晶片的抛光效率和抛光效果。

8、此外,在化学机械抛光过程中,机械压力在抛光垫径向上呈准均匀分布,由于离心力的作用,抛光液在抛光垫径向上从内到外呈线性递增的分布趋势,导致在同一方向上晶片的抛光移除率也基本是线性增加的,本发明通过控制交界层内部的光催化剂沿着抛光垫中心到边缘的方向在不同区域内的含量呈线性递减的分布趋势,明显改善了晶片在抛光过程中因离心力造成的晶片中心和边缘抛光速率不一致的现象,从而提升了抛光均匀性。

9、进一步地,硬质层表面的线性沟槽相互纵横交织,且硬质层呈微孔立体网状结构,实现了抛光垫表面抛光液的快速均匀分布,使得抛光后的产品获得更高的平整度和光滑度,显著提升了抛光质量。

10、优选地,所述软质层靠近交界层的一侧表面设置有2个呈同心圆分布的环形沟槽,且所述环形沟槽的圆心与抛光垫的圆心相重合。

11、优选地,所述环形沟槽将抛光垫的表面分隔为3个区域,分别为:中心区域、环绕所述中心区域的中间区域以及环绕所述中间区域的边缘区域,且相邻2个区域内光催化剂的含量相差1-3wt%,例如可以是1wt%、1.2wt%、1.4wt%、1.6wt%、1.8wt%、2wt%、2.2wt%、2.4wt%、2.6wt%、2.8wt%或3wt%,进一步优选为1.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、本发明中,相邻2个区域内光催化剂的含量差值与抛光液在抛光过程中所受到的离心力相适配,以便充分抵消离心力的作用,从而达到同一抛光垫在径向上移除速率一致的目的

13、优选地,所述环形沟槽的底部设置有孔洞,且相邻环形沟槽的孔洞相互贯通。

14、本发明中,所述环形沟槽底部相互贯通的孔洞可供光催化剂溶液流动连通,起到一定的缓冲作用,使得环形沟槽所分隔的相邻两个区域之间光催化剂浓度缓慢过渡,进而缓解相邻区域交界处边缘浓度梯度跳跃异常而造成的抛光速率突变现象,实现了径向准连续的抛光移除率。

15、优选地,所述线形沟槽的形状包括直线形、圆环形、折线形或波浪形中的任意一种或至少两种的组合,典型但非限制性的组合包括直线形与圆环形的组合,圆环形与折线形的组合,折线形与波浪形的组合,直线形、圆环形与折线形的组合,圆环形、折线形与波浪形的组合,或直线形、圆环形、折线形与波浪形的组合。

16、优选地,所述光催化剂包括改性光催化颗粒和有机溶剂。

17、优选地,所述改性光催化颗粒的材质包括二氧化铈、二氧化钛或氧化锌中的任意一种或至少两种的组合,典型但非限制性的组合包括二氧化铈与二氧化钛的组合,二氧化钛与氧化锌的组合,二氧化铈与氧化锌的组合,或二氧化铈、二氧化钛与氧化锌的组合。

18、本发明中,所述光催化剂在紫外光照射下能产生空穴与电子参与氧化反应,进而产生光催化效应,显著提升了sic晶片的移除速率;相较于传统的光催化颗粒,本技术采用的改性光催化颗粒在有机溶剂中的分散性更好,因其较低的表面能而不易发生团聚,从而改善了其喷涂到抛光垫基体中的分布均匀性及后续的光催化效果。

19、优选地,所述改性光催化颗粒的平均粒径为20-60nm,例如可以是20nm、25nm、30nm、35nm、40nm、45nm、50nm、55nm或60nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、优选地,所述有机溶剂包括浓度为6-10wt%的乙醇溶液,例如可以是6wt%、6.5wt%、7wt%、7.5wt%、8wt%、8.5wt%、9wt%、9.5wt%或10wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,所述软质层的材质包括无纺布和/或合成革。

22、优选地,所述硬质层的材质包括聚氨酯。

23、优选地,所述光催化复合抛光垫的直径为40-80cm,例如可以是40cm、45cm、50cm、55cm、60cm、65cm、70cm、75cm或80cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、优选地,所述中心区域的直径为5-15cm,例如可以是5cm、6cm、7cm、8cm、9cm、10cm、11cm、12cm、13cm、14cm或15cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、优选地,所述中间区域和边缘区域的宽度分别独立地为10-20cm,例如可以是10cm、11cm、12cm、13cm、14cm、15cm、16cm、17cm、18cm、19cm或20cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、优选地,所述环形沟槽的宽度为0.1-0.5cm,例如可以是0.1cm、0.15cm、0.2cm、0.25cm、0.3cm、0.35cm、0.4cm、0.45cm或0.5cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,所述孔洞的直径为0.03-0.1cm,例如可以是0.03cm、0.04cm、0.05cm、0.06cm、0.07cm、0.08cm、0.09cm或0.1cm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、第二方面,本发明提供一种如第一方面所述光催化复合抛光垫的制备方法,所述制备方法包括以下步骤:

29、(1)利用软质材料制备软质层,并在所得软质层的表面雕刻环形沟槽;

30、(2)制备光催化剂,并将所得光催化剂喷涂于软质层的表面;

31、(3)将硬质材料溶解于有机溶剂中制备硬质浆料,并将所得硬质浆料喷涂于软质层的表面,依次形成交界层和硬质层,得到抛光垫半成品;

32、(4)将抛光垫半成品依次进行固化成型和表面开槽,得到光催化复合抛光垫。

33、本发明提供的制备方法工艺简单,除光催化剂中含有纳米尺度的改性光催化颗粒外,所述软质层和硬质层均为不含磨料的纯抛光垫。相较于现有技术,本发明避免了在抛光垫基体中加入游离磨料或固结磨料抛光后可能造成的晶片表面划痕异常现象,从而显著改善了抛光后晶片的表面质量。

34、优选地,步骤(1)所述软质材料包括无纺布和/或合成革。

35、优选地,步骤(1)还包括在所得环形沟槽的底部钻设孔洞。

36、本发明中,步骤(1)所述软质层的制备为本领域的常规技术手段,只要能够利用软质材料制备得到软质层即可,故在此不对其具体的制备流程及条件做特别限定。

37、优选地,步骤(2)所述光催化剂的制备方法包括:对光催化颗粒进行表面改性处理,得到改性光催化颗粒;混合所得改性光催化颗粒和有机溶剂,得到光催化剂。

38、优选地,所述表面改性处理采用的改性剂包括硅烷偶联剂kh-570和/或三甲基甲氧基硅烷。

39、优选地,步骤(3)所述硬质材料包括聚氨酯,所述有机溶剂包括二甲基甲酰胺。

40、优选地,步骤(4)所述固化成型的温度为20-40℃,例如可以是20℃、22℃、24℃、26℃、28℃、30℃、32℃、34℃、36℃、38℃或40℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、优选地,步骤(4)所述固化成型的时间为20-30h,例如可以是20h、21h、22h、23h、24h、25h、26h、27h、28h、29h或30h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、优选地,步骤(4)所述表面开槽的方法包括机械铣削法和/或激光加工法。

43、第三方面,本发明提供一种采用如第一方面所述光催化复合抛光垫的抛光方法,所述抛光方法包括对sic晶片的表面进行紫外光辅助的化学机械抛光,具体包括以下步骤:

44、(a)将光催化复合抛光垫固定于抛光盘的表面;

45、(b)将待抛光的sic晶片固定在抛光头中,并在抛光头的背面施加压力;

46、(c)将抛光头中的sic晶片与抛光垫相接触并做旋转和平移运动,同时将抛光液由抛光垫输送至sic晶片表面;

47、(d)利用紫外光照射抛光垫的表面,在光催化剂的作用下sic晶片表面发生光催化反应,即实现紫外光辅助的化学机械抛光。

48、本发明采用光催化复合抛光垫对sic晶片的表面进行紫外光辅助的化学机械抛光,在抛光过程中,紫外光照射抛光液中的光催化剂以使其发生光催化反应,产生更多的羟基自由基,从而显著提升了sic晶片的抛光移除率。

49、此外,相较于紫外光直接催化抛光液,抛光液中的催化剂很容易随抛光头和抛光盘的转动而流走,本发明在抛光垫基体中加入表面改性后的光催化颗粒很难脱离抛光垫基体,使得sic晶片表面的突出区域更倾向于与催化剂活性基团接触,从而在紫外光照射下产生更活跃、更持久的羟基自由基,显著提高sic晶片的材料去除率。

50、优选地,步骤(b)所述施加压力的范围为3-12psi,例如可以是3psi、4psi、5psi、6psi、7psi、8psi、9psi、10psi、11psi或12psi,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,步骤(c)所述旋转的转速为60-120rpm,例如可以是60rpm、65rpm、70rpm、75rpm、80rpm、85rpm、90rpm、95rpm、100rpm、105rpm、110rpm、115rpm或120rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、优选地,步骤(c)所述抛光液包括氧化剂、磨料颗粒和ph稳定剂。

53、优选地,所述氧化剂包括高锰酸钾和/或过氧化氢。

54、优选地,所述高锰酸钾的含量为0.1-1wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55、优选地,所述过氧化氢的含量为1-6wt%,例如可以是1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%或6wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56、本发明中,所述过氧化氢的加入可以产生更多的羟基自由基,从而进一步加剧光催化效应,提升sic晶片的抛光移除率。

57、优选地,所述磨料颗粒的材质包括胶体氧化硅。

58、优选地,所述磨料颗粒的平均粒径为0.05-0.12μm,例如可以是0.05μm、0.06μm、0.07μm、0.08μm、0.09μm、0.1μm、0.11μm或0.12μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59、优选地,所述磨料颗粒的含量为20-50wt%,例如可以是20wt%、25wt%、30wt%、35wt%、40wt%、45wt%或50wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、优选地,所述ph稳定剂包括氢氧化钾。

61、优选地,所述ph稳定剂的含量为0.1-0.5wt%,例如可以是0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.35wt%、0.4wt%、0.45wt%或0.5wt%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、优选地,步骤(d)所述紫外光的波长为250-420nm,例如可以是250nm、260nm、280nm、300nm、320nm、340nm、360nm、380nm、400nm或420nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63、优选地,步骤(d)所述紫外光的功率为8-50w,例如可以是8w、10w、15w、20w、25w、30w、35w、40w、45w或50w,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、优选地,所述紫外光辅助的化学机械抛光过程中,sic晶片的抛光移除率≥4.5μm/h,例如可以是4.5μm/h、4.6μm/h、4.7μm/h、4.8μm/h、4.9μm/h或5μm/h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65、优选地,抛光后所得sic晶片的表面粗糙度≤0.1nm,例如可以是0.01nm、0.02nm、0.03nm、0.04nm、0.05nm、0.06nm、0.07nm、0.08nm、0.09nm或0.1nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、相对于现有技术,本发明具有以下有益效果:

67、(1)本发明提供的抛光垫通过硬质层实现了较高的抛光效率,同时借助软质层避免了抛光过程对晶片表面的损伤,满足了抛光平坦度和均匀性的要求,即本技术采用软硬垫相结合的方式兼顾了抛光垫对晶片的抛光效率和抛光效果;

68、(2)本发明通过控制交界层内部的光催化剂沿着抛光垫中心到边缘的方向在不同区域内的含量呈线性递减的分布趋势,明显改善了晶片在抛光过程中因离心力造成的晶片中心和边缘抛光速率不一致的现象,从而提升了抛光均匀性;

69、(3)硬质层表面的线性沟槽相互纵横交织,且硬质层呈微孔立体网状结构,实现了抛光垫表面抛光液的快速均匀分布,使得抛光后的产品获得更高的平整度和光滑度,显著提升了抛光质量。

- 还没有人留言评论。精彩留言会获得点赞!