一种电致可见-红外响应超表面薄膜及其制备方法

本发明属于电致变色材料,具体涉及一种电致可见-红外响应超表面薄膜及其制备方法。

背景技术:

1、电致变色是指在外加交变电场作用下,由于离子和电子在材料内部的嵌入与脱出,材料光学性质,例如吸收率、透过率或反射率等产生稳定可逆变化的现象,外观上表现为材料的颜色或透明度产生稳定可逆变化。传统的电致变色设计聚焦于紫外-可见光-近红外(nir)区域的技术应用,例如智能窗、汽车后视镜、光学显示器等,随着近年红外光波段智能调控的应用需求逐渐引起重视,具有红外发射率调控能力的电致变色材料,以氧化钨为例,开始被广泛研究。

2、基于表面等离激元谐振、阻抗匹配、近场增强效应等理论基础,通过对吸收结构进行超结构设计,例如电路模拟吸波体、金属纳米颗粒表面、金属-介质-金属三明治结构等,突破了材料本征的波长吸收限制,可以实现目标入射光谱的高吸收。目前对氧化钨电致变色薄膜的微纳结构设计较少,且大多仅考虑了大比表面积、短离子扩散距离实现的快响应速度、高着色效率等益处,未研究微纳结构在氧化钨红外电致变色响应中的应用。因此,以超表面设计提升氧化钨红外电致色性能,制备红外高变发射率的电致变色薄膜是目前亟待解决的问题。

技术实现思路

1、本发明的目的是克服现有技术的缺点与不足,本发明提供了一种电致可见-红外响应超表面薄膜及其制备方法,通过引入介质层以及氧化钨超表面结构设计,进一步提高红外高发射率响应状态下薄膜的发射率,从而具有良好的可见-红外兼容响应性能。本发明具有良好的可见-红外兼容响应性能,同时实现可见变色与红外波段(2.5~15μm)高变发射率。

2、本发明的目的可以通过以下方案来实现:

3、第一方面,本发明提供了一种电致可见-红外响应超表面薄膜的制备方法,包括以下步骤:

4、s1、采用分步磁控溅射,在非导电材料基底上先后沉积导电层、五氧化二钽层、氧化钨薄膜,形成器件底部电极、介质层、电致变色层;

5、或,采用分步磁控溅射,在导电材料基底上先后沉积五氧化二钽层、氧化钨薄膜,形成介质层、电致变色层;

6、s2、采用涂胶-光刻工艺,对电致变色层进行光刻、显影;再刻蚀电致变色层,去除光刻胶,形成超表面图案;

7、s3、对电致变色层进行退火工艺,使电致变色层结晶,即得到电致可见-红外响应超表面薄膜。

8、作为本发明的一个实施方案,步骤s1中,所述非导电材料基底包括硅片、baf2、sio2、ito玻璃中的至少一种。

9、作为本发明的一个实施方案,步骤s1中,所述导电材料基底包括银片、铜片、铁片、锡片、铝片中的至少一种。

10、作为本发明的一个实施方案,步骤s1中,导电层的材质和导电材料基底的材质相同,即导电层的材质包括银片、铜片、铁片、锡片、铝片中的至少一种。

11、作为本发明的一个实施方案,步骤s1中,所述磁控溅射的加载功率为100-300w。

12、作为本发明的一个实施方案,步骤s1中,磁控溅射沉积导电层在氩气氛围下,氩气的气体流量为40-70sccm;磁控溅射沉积五氧化二钽层、氧化钨薄膜均在氩气和氧气氛围下,氩气和氧气的气体流量比为30-60sccm:3-4sccm。

13、本发明步骤s1中,磁控溅射沉积氧化钨薄膜中的工作气压为4.5-6mtorr。

14、作为本发明的一个实施方案,步骤s1中,磁控溅射所选用的导电层、五氧化二钽、氧化钨靶材纯度均大于99.99%。

15、作为本发明的一个实施方案,步骤s1中,导电层的厚度为50nm~220nm,五氧化二钽层的厚度为100~350nm,氧化钨薄膜的厚度为82~320nm。本发明中,提高五氧化二钽层厚度能实现变发射率提升,但过厚的五氧化二钽层会降低电致变色反应效率,并且增加制备时间,不易于大规模生产;变发射率值会随氧化钨层厚度降低而增大,但较薄的氧化钨层会导致透过率提高,从而导致低可见变色能力。因此,本发明的导电层、五氧化二钽层、氧化钨薄膜的厚度是为满足阻抗匹配以及表面等离激元共振激发需求,从而获得目标波段的完美吸收。

16、本发明中,器件底部电极、介质层、电致变色层分别对应导电层、五氧化二钽层、氧化钨薄膜。

17、作为本发明的一个实施方案,步骤s2中,涂胶-光刻工艺的方法包括:在氧化钨薄膜上旋涂光刻胶,烘烤固化后进行掩膜紫外曝光,将掩膜图形转移到光刻胶上,完成显影。

18、进一步的,所述光刻胶包括正性光刻胶az5214、s1800、bci-3511、az50xt中的至少一种。其中,az5214e为正/负可改变型光刻胶。

19、进一步的,所述固化的温度为95-110℃;所述掩膜紫外曝光的时间为13-15s。

20、作为本发明的一个实施方案,步骤s2中,刻蚀采用氩离子束,刻蚀厚度与电致变色层厚度相同。

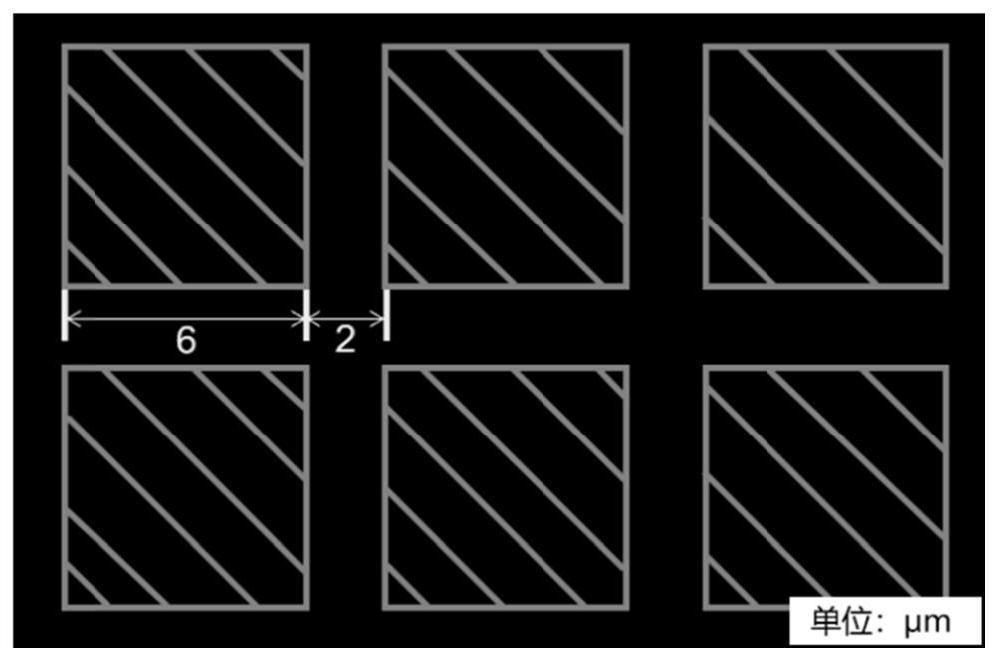

21、本发明中,所述超表面图案的制备是利用带有正面光刻掩膜图形的掩模版进行光刻、显影;其中,正面光刻掩膜图形为周期排列的正多边形图案。

22、作为本发明的一个实施方案,步骤s2中,所述超表面图案为与掩模版相同的正面光刻掩膜图形。

23、作为本发明的一个实施方案,步骤s3中,所述退火工艺在空气氛围下,退火工艺的温度为450-550℃,时间为2-3.5小时。本发明中,退火工艺在马弗炉中进行。

24、第二方面,本发明还提供了一种如所述制备方法得到的电致可见-红外响应超表面薄膜,所述薄膜包括基底、导电层、介质层和电致变色层;或,所述薄膜包括基底、介质层和电致变色层。

25、与现有技术相比,本发明具有如下有益效果:

26、1.本发明基于氧化钨电致变色材料的红外电致变色特性以及折射率、消光系数变化特性,根据电路模拟吸波体原理以及表面等离激元原理,设计优化不同厚度组合的氧化钨层-介质材料层-金属反射层堆叠,在氧化钨高发射状态下,实现阻抗匹配以及表面等离激元共振激发带来的高红外吸收效果,获得更高的整体变发射率性能。

27、2.本发明基于表面等离激元谐振与超材料吸波体近场增强效应原理,进行正多边形周期单元的超材料设计。由于图形化氧化钨阵列的传播等离激元共振效应,在结构参数匹配的红外波段实现高吸收,提升了高发射状态下氧化钨电致变色层与中红外光的相互作用,进一步提高氧化钨中红外波段的变发射率。

28、3.本发明的氧化钨层作为电致变色层,置于电致变色材料表面,满足等离激元共振效应需求,来实现目标波段的吸收变化;五氧化二钽层作为介质层,可以与氧化钨层及金属层有效实现表面等离激元共振效应,协同提高变发射率作用。

29、4.相比于传统的电致变色器件而言,本发明实现了具有良好的可见-红外兼容响应性能的电致变色薄膜,对红外电致变色薄膜的发展有重要意义。

技术特征:

1.一种电致可见-红外响应超表面薄膜的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1中,所述非导电材料基底包括硅片、baf2、sio2、ito玻璃中的至少一种。

3.根据权利要求1所述的制备方法,其特征在于,步骤s1中,所述导电材料基底包括银片、铜片、铁片、锡片、铝片中的至少一种。

4.根据权利要求1所述的制备方法,其特征在于,步骤s1中,导电层的厚度为50nm~220nm,五氧化二钽层的厚度为100~350nm,氧化钨薄膜的厚度为82~320nm。

5.根据权利要求1所述的制备方法,其特征在于,步骤s2中,涂胶-光刻工艺的方法包括:在氧化钨薄膜上旋涂光刻胶,固化后进行掩膜紫外曝光,将掩膜图形转移到光刻胶上,完成显影。

6.根据权利要求5所述的制备方法,其特征在于,所述固化的温度为95-110℃;所述掩膜紫外曝光的时间为13-15s。

7.根据权利要求1所述的制备方法,其特征在于,步骤s2中,刻蚀采用氩离子束,刻蚀厚度与电致变色层厚度相同。

8.根据权利要求1所述的制备方法,其特征在于,步骤s2中,所述超表面图案为周期排列的正多边形图案。

9.根据权利要求1所述的制备方法,其特征在于,步骤s3中,所述退火工艺在空气氛围下,退火工艺的温度为450-550℃,时间为2-3.5小时。

10.一种如权利要求1~9中任一项所述制备方法得到的电致可见-红外响应超表面薄膜。

技术总结

本发明基于电致变色材料技术,具体涉及一种电致可见‑红外响应超表面薄膜及其制备方法。制备方法包括以下步骤:分步磁控溅射,在基底上先后沉积导电层、五氧化二钽、氧化钨薄膜,形成器件底部电极、介质层、电致变色层;基于掩模版对薄膜进行涂胶‑光刻工艺,以氩离子束刻蚀电致变色层,实现超表面图案制备;在空气氛围下对薄膜进行退火工艺,使氧化钨层结晶。本发明具有良好的可见‑红外兼容响应性能,同时实现可见变色与红外波段(2.5~15μm)高变发射率。

技术研发人员:周涵,蔡轩皓

受保护的技术使用者:上海交通大学深圳研究院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!