一种印刷设备高速刀具激光表面强化装置

本发明涉及刀具激光加工,更具体地涉及一种印刷设备高速刀具激光表面强化装置。

背景技术:

1、印刷设备按工序和用途可分为印前设备,印中设备和印后设备。例如覆膜机、模切机、糊盒机、裱纸机均属于印后设备,其作用是对印刷半成品进行进一步加工处理,使之在装订、外观、平整度、防伪、包装等等方面得到加强和美化。其中高速裁切刀具作为印后设备的重要配件,关系到覆膜后印刷品的具体裁切尺寸、质量,其耐磨性能、使用寿命是影响生产效率的关键因素。印后设备连续不断的作业使得纵刀、圆刀的刃口出现磨损现象(一般为2-5小时),这时便需停机更换刀具,更换完成后还需重新对设备进行调校、检测,严重影响生产效率与生产成本。同时在印后设备使用过程中,高速刀具刃口的磨损还会大大降低产品质量,例如出现毛边、毛刺、废料连带等现象。因此针对高速刀具易磨损、使用寿命短这一行业共性问题以及如何能同时应用于纵刀、圆刀形状不同的高速刀具,使其适用性更广,都是亟待解决的问题。

技术实现思路

1、综上所述,为克服现有技术的不足,本发明提供一种印刷设备高速刀具激光表面强化装置。

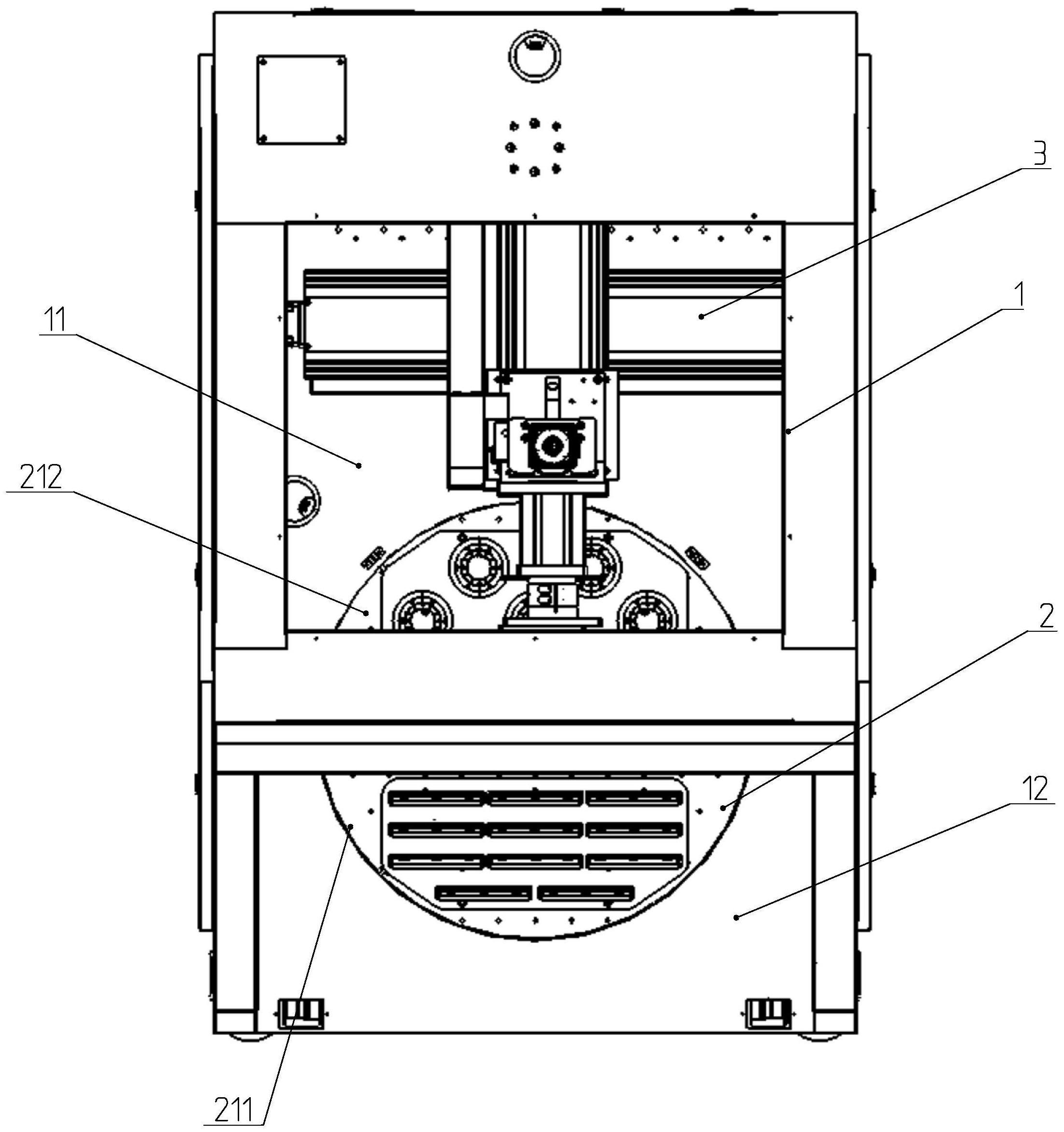

2、为实现上述目的,本发明提供了如下技术方案:一种印刷设备高速刀具激光表面强化装置,包括机台,所述机台包括用于加工高速刀具的工作区和用于等待加工的待工作区,所述工作区与待工作区之间设置有用于将待工作区的高速刀具移动至加工区的操作机构,所述操作机构包括转盘,所述转盘上分别设置有用于加工纵刀的第一工位和用于加工圆刀的第二工位,所述圆盘内对应工作区的一侧设置有加工机构,所述加工机构包括激光头、安装座、三轴移动组件和控制器,所述激光头设置于安装座上,所述安装座设置于三轴移动组件上,所述三轴移动组件和激光头与控制器电连接。

3、通过采用上述技术方案,控制器控制激光头对高速刀具进行自动淬火,相较于传统淬火工艺,激光淬火具有淬火效果更均匀、效率更高、无污染等显著优势;三轴移动组件,可以控制表面和深度温度场的分布,对不同材料的淬火深度可以实现可调节,加工柔性好,可方便地处理深孔、凹槽等难加工区域以及对局部区域淬火;转盘上第一工位与第二工位的设计,同时满足纵刀和圆刀的夹持要求,适用性更广,有效提高刀具的生产效率,保证产品质量的稳定性,通过转盘转动实现第一工位和第二工位在工作区与待工作区之间的转换。

4、本发明进一步设置:所述第一工位设置有与转盘可拆卸连接的第一承接盘,所述第一承接盘上设置有多个与纵刀相适配的条形承接座,所述条形承接座对应转盘中心的一侧设置有用于与纵刀刀背相抵的限位凸部,所述限位凸部的前侧到所述条形承接座的前侧之间间距小于纵刀的宽度。

5、通过采用上述技术方案,第一承接盘与转盘可拆卸连接,可根据纵刀规格不同,进行更换,进一步加强适用性范围;条形承接座的设计,使纵刀的放置位置固定,方便控制器控制三轴移动组件按照指定轨迹路径移动,带动激光头进行自动淬火;限位凸部对纵刀位置进行限定,进一步加强纵刀加工时的稳定性;所述限位凸部与纵刀刀背相抵的一侧为前侧,由于刀刃的磨损最大,因此所述限位凸部的前侧到所述条形承接座的前侧之间间距小于纵刀的宽度,即纵刀刀刃悬空设置,方便激光头进一步提高刀具刀刃硬度。

6、本发明进一步设置:所述条形承接座对应限位凸部的另一侧设置有用于承接纵刀刀刃下端面的承接斜台,所述承接斜台设置有自前端向后端向下倾斜的斜面,所述斜面斜度与纵刀刀刃的斜度相适配。

7、通过采用上述技术方案,第一承接斜台存在自前端向后端向下倾斜的斜面,与限位凹部配合,起到前后限位的作用,加强了纵刀在条形承接座上的稳定性,使其不易移位,同时斜面与纵刀刀刃的斜度相适配,使纵刀在进行激光淬火时,承接斜面为纵刀加工提供一个支撑,使其加工更加精准,加工时不易偏移,同时在置入纵刀时,就算有所偏移,斜面的存在使刀具会自动下滑至指定位置,进一步提高精准性。

8、本发明进一步设置:所述第二工位设置有与转盘可拆卸连接的第二承接盘,所述第二承接盘上设置有多个与圆刀相适配的圆形承接座,所述圆形承接座中心设置有用于与环形的圆刀刀背相抵的定位凸部,所述定位凸部的外周到所述圆形承接座的外周间距小于圆刀的环宽。

9、通过采用上述技术方案,第二承接盘与转盘可拆卸连接,可根据圆刀规格不同,进行更换,进一步加强适用性范围;圆形承接座的设计,使圆刀的放置位置固定,方便控制器控制三轴移动组件按照指定轨迹路径移动,带动激光头进行自动淬火;定位凸部对圆刀内径进行限定,进一步加强圆刀加工时的稳定性;由于刀刃的磨损最大,因此所述定位凸部的外周到所述圆形承接座的外周间距小于圆刀的环宽,即圆刀刀刃悬空设置,方便激光头进一步提高刀具刀刃硬度;同时采用内径定位相较于外持定位,外部无阻挡,更加方便激光头对于整个圆刀刀刃的激光淬火。

10、本发明进一步设置:所述定位凸部数量为2个及以上并呈环形阵列设置,相邻定位凸部之间间隔设置,所述圆形承接座上设置有多个用于与第二承接盘连接的连接凹孔,所述连接凹孔设置于定位凸部之间的间隔位置。

11、通过采用上述技术方案,定位凸部为多点定位,相较于内径设置整个圆台定位,第一减少因存在公差而导致的圆刀内径可能存在细微差别,在保证定位的前提下方便快速置入圆刀;第二,由于采用激光淬火,相较于传统工艺,圆刀的受力较小,采用圆台定位的话,圆刀内径全面与定位凸台产生解除,摩擦力较大,在激光加工时,由于圆刀为环形薄件,易产生应力形变,而采用多点定位,减少解除面积,减少摩擦,同时间隔设置在加工时更容易消除应力,避免圆刀形变,提高加工质量和合格率;第三,节省材料,降低成本和重量。

12、本发明进一步设置:所述第一承接盘下方设置有第一定位柱,第二承接盘下方设置有第二定位柱,所述转盘对应所述第一定位柱、第二定位柱的位置设置有定位孔,所述第一承接盘和第二承接盘插设于转盘上。

13、通过采用上述技术方案,采用插接,相较于紧固件连接,方便第一承接盘和第二承接盘的快速更换,相较于在待工作区人工上料,整体更换第一承接盘或第二承接盘的效率更高。

14、本发明进一步设置:所述机台前端设置有转动上料装置,所述转动上料装置包括转台和控制电机,所述转台上设置有用于取放第一承接盘或第二承接盘的置料工位、用于检测成品质量的检测工位、用于将加工合格的刀具从第一承接盘或第二承接盘取下的下料工位和将待加工刀具置于第一承接盘或第二承接盘上的上料工位,所述控制电机带动转台转动,所述转台中央设置用于将转盘待工作区上的第一承接盘或第二承接盘移动至置料工位或将置料工位上待加工的第一承接盘或第二承接盘移动插设于转盘的待工作区的移动抓取机构,所述置料工位设置于待工作区的正前方,所述检测工位设置于置料工位对应转动方向的一侧,所述上料工位设置于置料工位对应转动方向的另一侧,所述下料工位设置于检测工位和上料工位之间,所述控制电机、移动抓取机构与控制器电连接。

15、通过采用上述技术方案,转盘将工作区的第一承接盘或第二承接盘(以下简称承接盘)内完成加工的刀具转动至待工作区,然后移动抓取机构将待工作区的承接盘移动至置料工位上,然后转台转动,将加工完成的刀具转动至检测工位进行检测,合格进入下料工位,不合格则被挑出,同时转台转动,将上料工位上已经置入好待加工刀具的承接盘移动至置料工位上,然后抓取机构将置料工位上的承接盘移动至待工作区(此时工作区的承接盘上的刀具正在加工),大大缩短了待工作区的承接盘的上料时间,提高加工效率,同时设置检测工位,大大提高了产品的合格率,使其快速检测,提高了挑选效率。

16、本发明进一步设置:所述工作区四周分别设置有隔板,所述隔板包括设置于工作区和待工作区的前隔板,所述转盘上设置有挡板,所述挡板设置于第一工位与第二工位之间,所述挡板长度与转盘直径相适配,所述前隔板上设置有与挡板相适配的开口。

17、通过采用上述技术方案,激光对眼睛与皮肤伤害较大,因此在工作区设置隔板,进一步提高安全性,设置开口在转动转盘过程,转盘自由转动不受影响,设置挡板,进一步加强阻隔,防止激光外露,加强安全性。

18、本发明进一步设置:所述转盘对应所述挡板的位置设置有与之相适配的插槽,所述挡板左右两侧皆设置有紧固套件,所述紧固套件包括设置于挡板前侧的前紧件和设置于挡板后侧的后紧件,所述转盘对应所述紧固套件的位置设置有与之相适配的安装槽。

19、通过采用上述技术方案,加强挡板的稳定性,同时设置插槽,方便快速定位组装,省时省力,设置紧固套件加强挡板与转盘的连接,使其连接更加稳定。

20、本发明进一步设置:所述机台下方设置有用于控制转盘转动的转动机构,所述转动机构与控制器电连接,所述机台上设置有用于检测转盘是否转动到位的检测机构。

21、通过采用上述技术方案,通过控制器操控转动机构控制转盘转动,全程自动化加工,效率更高,精准度更高,更加省力;设置检测机构,通过信号检测,确定转动转动到位后,进行加工,进一步提高加工的精准性。

22、下面结合附图及实施例描述本发明具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!