一种燃料电池用无涂层不锈钢双极板及其制造方法与流程

本发明属于燃料电池,涉及一种燃料电池用无涂层不锈钢双极板和相关制造方法。

背景技术:

1、氢燃料电池对环境无污染。它是通过电化学反应,而不是采用燃烧(汽、柴油)或储能(蓄电池)方式--最典型的传统后备电源方案。燃烧会释放像cox、nox、sox气体和粉尘等污染物。如上所述,燃料电池只会产生水和热。如果氢是通过可再生能源产生的(光伏电池板、风能发电等),整个循环就是彻底的不产生有害物质排放的过程。氢燃料电池的发电效率可以达到50%以上,这是由燃料电池的转换性质决定的,直接将化学能转换为电能,不需要经过热能和机械能(发电机)的中间变换。

2、20世纪60年代,氢燃料电池就已经成功地应用于航天领域。往返于太空和地球之间的“阿波罗”飞船就安装了这种体积小、容量大的装置。进入70年代以后,随着人们不断地掌握多种先进的制氢技术,很快,氢燃料电池就被运用于发电和汽车。与传统汽车相比,燃料电池车能量转化效率高达60~80%,为内燃机的2~3倍。燃料电池的燃料是氢和氧,生成物是清洁的水,它本身工作不产生一氧化碳和二氧化碳,也没有硫和微粒排出。因此,氢燃料电池汽车是真正意义上的零排放、零污染的车,氢燃料是完美的汽车能源。

3、氢燃料电池车的优势毋庸置疑,劣势也是显而易见。随着科技的进步,曾经困扰氢燃料电池发展的诸如安全性、氢燃料的贮存技术等问题已经逐步攻克并不断完善,然而成本问题依然是阻碍氢燃料电池车发展的最大瓶颈。氢燃料电池的成本是普通汽油机的100倍,这个价格是市场所难以承受的。

4、氢燃料电池系统和储氢系统占据整车成本的65%,远高于锂离子纯电动汽车的电池成本占比。氢燃料电池成本结构中,占比最高的为燃料电堆,成本达30%;而燃料电堆中核心部件之一的双极板,占比达30%。

5、双极板主要起到起输送和分配燃料、在电堆中隔离阳极阴极气体的作用。目前广泛采用的双极板材料为无孔石墨板,金属板和复合材料双极板。金属双极板因具有优异的导电、导热性能、机械加工性、致密性,以及强度高、阻气性好等优势,适合大批量低成本生产。钛材和奥氏体不锈钢是常用的金属双极板材料。但钛材和奥氏体不锈钢在工作条件下的腐蚀问题成为制约其应用的主要因素,双极板表面需要通过化学物理方法,如电镀、磁控溅射、化学气相沉积(cvd)、以及物理气相沉积(pvd)等方法,在表面制备导电防腐层,可以有效提高其在燃料电池工作条件下的耐腐蚀性能,同时保持良好的导电性,维持低的接触电阻,但对涂层及工艺提出很高的要求,而且涂层成本比较高。

6、无涂层不锈钢双极板需要满足以下两个条件:一、导电性要高,接触电阻尽可能小。导电性影响到电池的效率密度;二、耐蚀性要好。在酸性或碱性条件下,在一定的工作温度和电位范围内不发生腐蚀,避免降低电池的输出功率和转换效率。经查,国内外相关无涂层不锈钢双极板专利很少,以下为检索到的相关专利:

7、专利cn101195894a公布了含稀土元素钇的用于固体氧化物燃料电池的铁素体不锈钢,其特征在于,按质量百分比,包含元素:y 0.01%~0.10%,c<0.03%,mn0.40%~1.20%,ni 0.20%~0.26%,cr 14.00%~26.00%,mo 0.02%~2.00%,w 0.01%~0.10%,p<0.04%,s<0.03%,si 0.01%~0.05%,余量fe;25-1000℃热膨胀系数,在(11.8~13.0)×10-6/k,优先在(12.0~12.5)×10-6/k的范围内,该专利通过采用y特殊元素的添加,保证固体氧化物燃料电池材料的使用性能。该发明钢的服役比面积电阻比较大,还不能满足氢燃料电池的试用要求。

8、专利cn102471848a提供一种导电性和延展性优良的燃料电池隔板用不锈钢,其组成为,以质量%计含有c:0.01%以下、si:1.0%以下、mn:1.0%以下、s:0.01%以下、p:0.05%以下、al:0.20%以下、n:0.02%以下、cr:20~40%及mo:4.0%以下,且含有以总量计为0.05~0.60%的选自nb、ti、zr中的一种或两种以上,余量为fe和不可避免的杂质;圆等效直径为0.1μm以上的.析出物每100μm2存在1个以上,且板厚t(μm)相对于析出物的最大径dmax(μm)的比满足下式(1)的关系,并且,板厚为200μm以下,20≤t/dmax…(1)。该专利通过控制钢中析出物的尺寸和数量,保证燃料电池隔板的导电性能。由于析出物也会影响材料的延伸率,并影响最终的双极板成形加工,因此在技术处理上,比较有制造难度。

9、专利cn101601158a公开了一种提高用于聚合物电解质膜燃料电池的双极板的不锈钢的表面性能的方法,所述用于聚合物电解质膜燃料电池的双极板的不锈钢具有低界面接触电阻和优异的耐蚀性。根据本发明的一个示例性实施例,用于提高不锈钢的表面性能的方法包括以下步骤:用硫酸水溶液酸洗不锈钢,所述不锈钢包含以重量计:0.02%或更少的c、0.02%或更少的n、0.4%或更少的si、0.2%或更少的mn、0.04%或更少的p、0.02%或更少的s、25%-32%的cr、0.1%-5%的mo、0.1%-2%的cu、0.5%或更少的ti、0.5%或更少的nb和余量的fe以及其它不可避免的元素;然后用水清洗所述不锈钢;然后将所述不锈钢浸渍在硝酸和氢氟酸的混合溶液中,以形成钝化层,然后渗氮处理。该专利通过化学渗氮的方法获得具有低界面接触电阻和优异的耐蚀性的特殊表面,以满足双极板的使用要求,实质上也是采用了一种表面改性方法,增加了工艺成本。

10、专利cn106795604a涉及一种铁素体不锈钢材,化学组成以质量%计c:0.001~不足0.020%、si:0.01~1.5%、mn:0.01~1.5%、p:0.035%以下、s:0.01%以下、cr:22.5~35.0%、mo:0.01~6.0%、ni:0.01~6.0%、cu:0.01~1.0%、n:0.035%以下、v:0.01~0.35%、b:0.5~1.0%、al:0.001~6.0%、sn:0.02~2.50%、稀土元素:0~0.1%、nb:0~0.35%、ti:0~0.35%、以及余量:fe以及杂质,且以{cr含量(质量%)+3×mo含量(质量%)-2.5×b含量(质量%)}计而算出的值为20~45%、并且m2b型硼化物系金属析出物分散在仅由铁素体相组成的母相中且在表面露出。该专利采用了b、sn等元素的合金化,通过控制析出物的状态,获得良好的耐蚀性能。由于b元素易于偏析,在冶金和加工制造过程中,生产难度比较大,工艺窗口比较窄,不适合大规模生产。

11、以上专利主要是通过析出相的控制和表面改性等方法来获得燃料电池隔板或双极板的使用性能,但是工艺比较复杂,成本高,不利于大批量生产。

技术实现思路

1、本发明所要解决的首要技术问题是提供一种性能优良、无需表面涂层处理的燃料电池用无涂层不锈钢双极板。

2、本发明所要解决的再一个技术问题是提供一种性能优良、无需表面涂层处理的燃料电池用无涂层不锈钢双极板的制造方法。

3、本发明解决上述首要技术问题所采用的技术方案为:一种燃料电池用无涂层不锈钢双极板,其特征在于:该双极板的铁素体不锈钢的化学成分质量百分比为:c:<0.030%、si:0.10~0.80%、mn:0.10~0.80%、cr:28~35%、ni:0.8~1.5%,mo:1.0~5.0%,n:<0.030%,p<0.04%,s<0.01%,nb:<0.6%,al:0.01~2.0%,cu:0.5~1.5%,v:0.01~2.0%,sn:0.001~0.8%,sb:0.001~0.5%,zr:0.001~0.3%,w:0.01~1.0%,y:0.001~0.2%,ga:0.001~0.5%,其中ga,sb,w,sn的质量分数wx满足:0.10%≤wx≤1.25%,wx为w,sn,ga,sb加入量之和,余量为fe和不可避免杂质。

4、进一步,所述c和n的加入量之和的重量百分比:c+n≤0.020%,nb和v的加入量之和的重量百分比:0.10%≤nb+v≤0.50%。

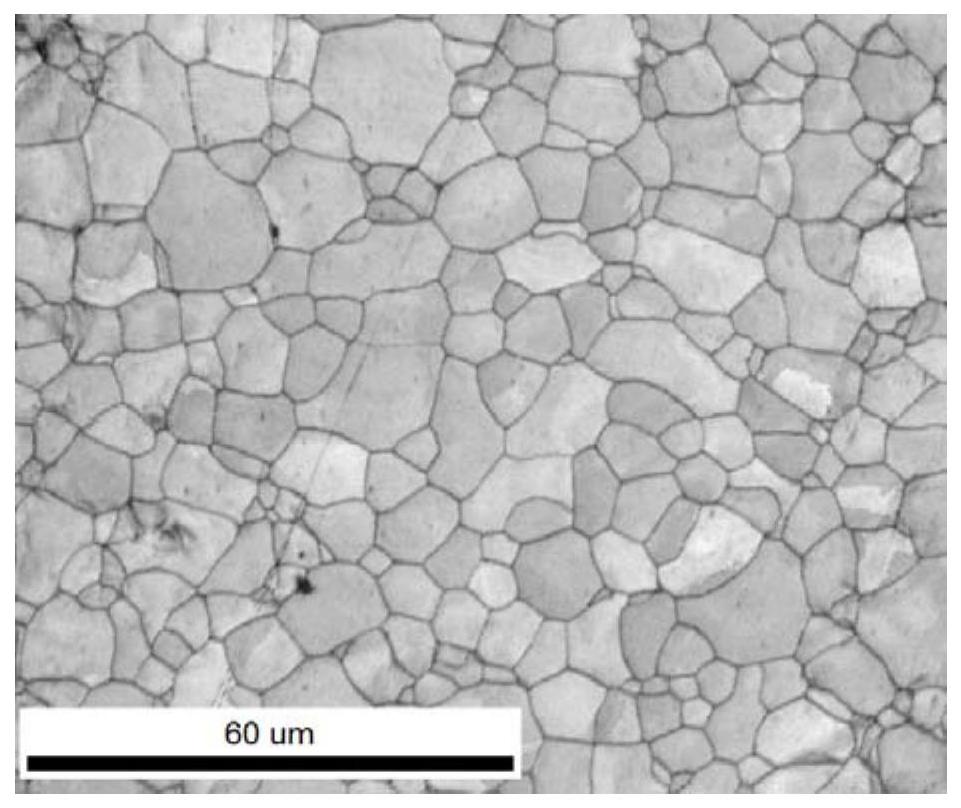

5、进一步,所述铁素体不锈钢的晶粒尺寸平均值≤10微米。

6、最后,所述双极板具有良好的纯净度、良好的板形和厚度精度,采用一次成形工艺,双极板的冲压高度在0.4mm以上,铁素体不锈钢的厚度在50~100微米。

7、本发明解决上述再一个技术问题所采用的技术方案为:一种上述燃料电池用无涂层不锈钢双极板的制造方法,其特征在于步骤依次为:

8、1)冶炼、锻造:

9、将按照上述成分设计通过真空感应炉熔炼,再经精炼获得高纯净度、高洁净度铸坯,夹杂物等级控制在2.0级以下;铸锭冷却后随炉加热,加热到1200±50℃后保温100~140分钟,锻造成厚度30~40mm的坯子;

10、2)热加工:

11、锻造后的坯子于1200±50℃加热保温60~80分钟后轧制,终轧温度控制在900℃以上,板材厚度轧至3~5mm,快速冷却;

12、3)冷轧:

13、热加工后的材料进行冷轧加工,最终得到0.05~0.10mm薄材,厚度精度控制在±3μm以内,并保证表面粗糙度ra≤0.10μm;

14、4)退火:

15、退火温度950~1050℃,通过控制退火时间使晶粒度等级达到8~11级,力学性能在25%及以上,获得最终的燃料电池用无涂层不锈钢双极板。

16、进一步优选,所述步骤1)冶炼、锻造中保温120分钟。

17、进一步,所述步骤3)冷轧由二十辊可逆轧机来进行加工,在此工序中,重点控制产品厚度、表面粗糙度、板型方面,为了能够更好体现产品的稳定性,产品厚度精度控制在±3μm以内,产品表面粗糙度通过高精度的磨床磨辊,将粗糙度控制在ra<0.10μm;板型方面通过abb板型辊的自动控制系统,得到更好的板型,板型控制精度在2i-unit及以下。

18、最后,所述步骤4)退火采用全氢立式光亮退火炉,退火工序中,主要控制表面洁净度和产品机械性能、晶粒度;通过高效的清洗设备,获得高洁净的表面,具备42号达因测试通过;通过对退火tv值的调整,使产品具有更好的机械性能,更有利于冲压,tv值选择在3~10。

19、与现有技术相比,本发明的优点在于:

20、1、添加sn、sb和ga、zr,改善钢材表面耐蚀性和导电性,降低接触电阻;cr、mo、w、y复合加入,提高钢材的耐蚀性。本发明钢具有良好的耐蚀性和表面接触电阻。8000小时耐久试验后,腐蚀电流密度≤0.5μa/cm2@80℃,表面接触电阻≤5mω(1.4mpa)。

21、2、nb元素可提高钢材的组织稳定性,提高焊接性能和加工性能。

22、3、al、v、cu、nb复合添加改善钢材的夹杂物水平和加工性能;y、zr元素可以综合改善耐蚀性和成形性能,提高延伸率,有利于成形加工,避免在成形过程中产生开裂。本发明钢的延伸率不低于25%。

23、4、厚度减薄,铁素体不锈钢厚度控制在50~100微米,有效降低了电池的重量。

24、本发明的双极板成分设计科学合理,性能优良,晶粒尺寸平均值≤10微米,具有良好的耐蚀性、导电性和成形性,不需要表面涂层处理,可以取代涂层类金属双极板,同时具有减重、成本和环保优势。

- 还没有人留言评论。精彩留言会获得点赞!