一种提高铜冶炼渣中铁回收率的方法与流程

本发明涉及一种提高铜冶炼渣中铁回收率的方法,属于有色金属火法、湿法冶金领域。

背景技术:

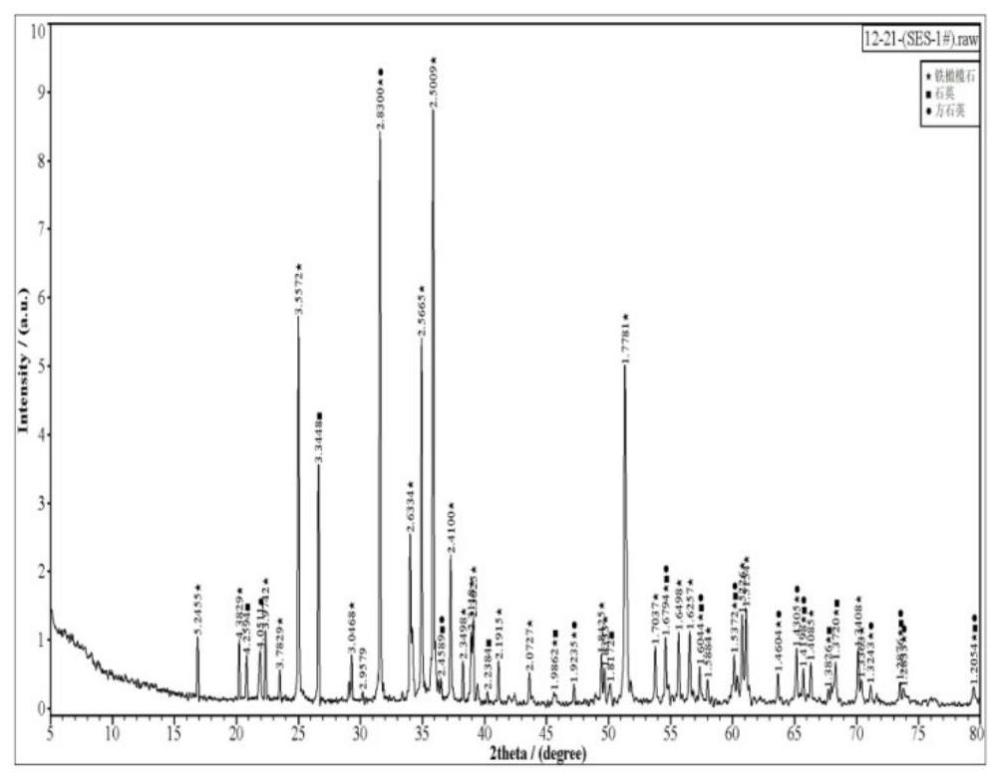

1、铜渣是火法炼铜的熔炼造锍以及转炉吹炼过程中产生的副产物,铜渣的成分随冶炼制度、入炉原料的组成以及渣冷方式的不同而不同。虽然铜渣的性质、成分不尽相同,但主要矿物成分相似,基本上都由磁铁矿、铁橄榄石、钙铁辉石、无定型的硅酸盐、冰铜组成。据统计,每生产1吨铜会产生2~3吨铜冶炼渣,目前,我国每年通过火法冶炼产生的铜冶炼渣达2000万吨以上,绝大多数的铜冶炼渣仍采用堆积方式处理,对环境造成了极大的负担且大量的有价金属流失。目前全球对于铜渣的处理方法主要有两种,即物理处理方法和化学处理方法。物理处理方法则是根据铜渣的化学组成以及物理形态,生产一些增值产品。化学处理方法即采用化学方法回收渣中的金属元素,主要可分为火法贫化,炉渣选矿分离,湿法浸出三种。

2、由于铜冶炼渣中磁铁矿与硅酸盐和其它非晶相物质是紧密结合在一起,磁铁矿含量较低,硅酸铁是弱磁性矿物,直接磁选效果不理想,会造成主要的硅酸盐中的铁在磁选过程中进入尾矿。因此,目前对铜冶炼渣处理方法主要有火法处理和湿法处理。

3、(1)火法处理主要分为高温氧化、高温还原两种方法。高温氧化:铜冶炼渣通过高温氧化获得具有磁性的磁铁矿物相,再通过浮选获得铁精矿。刘纲等(刘纲,朱荣,王昌安,等.铜渣熔融氧化提铁的试验研究[j].中国有色冶金,2009(1):71-74.)进行了高温熔融氧化铜渣富集提取铁的研究,在1350℃下加入调渣剂氧化钙,并通入氧气氧化,将铜冶炼渣中硅酸铁转化为有磁性的fe3o4,再通过磁选得到铁品位为62.80%的铁精矿,铁的回收率可以达到79.30%。

4、高温还原:高温还原分为直接还原法和熔融还原两种方法,铜冶炼渣通过高温还原获得铁单质,再通过磁选获得铁粉或者单质铁。王红玉等(王红玉,李克庆,倪文,等.某高铁二次铜渣深度还原-磁选试验研究[j].金属矿山,2012,(11):141-144.)开展了直接还原-洗选工艺对铜渣进行回收铁的研究,在1050℃下加入20%的褐煤和8.9%的氧化钙进行还原,再通过磁选可获得铁品位为93.64%,回收率为88.08%的优质磁选铁粉。李磊等(李磊,胡建杭,王华,等.铜渣熔融还原炼铁过程研究[j].过程工程学报,2011,11(1):65-71.)进行了铜渣熔融还原炼铁研究,在1575℃下,caf2/cao(质量比)为10%的条件下,得到铁品位92.77%,铁回收率为89.28%的铁水。

5、(2)湿法浸出主要为酸性浸出、微生物浸出等。酸性浸出:利用硫酸、盐酸等在常温常压或加压、一定温度下浸出铜冶炼渣,使铜冶炼渣中有价金属进入到浸出液中的方法。李涛等(李涛,佘世杰,刘晨,等.从铜渣中回收铜锌的试验研究[j].矿冶,2019,28(6):49-53.)采用硫酸直接浸出的方式回收渣中的铜、锌、铁,研究发现,铜、锌的浸出率分别可达73.25%、88.66%,铁的浸出率较低,硅酸盐易与酸反应生成胶状物质,不仅会影响过滤,还会给后续的提纯和电解沉积造成困难,因此该方法难以在铜冶炼渣回收有价金属中应用。微生物浸出:利用微生物在自身生命活动中的氧化和还原特性,使铜渣中的有价成分以水溶液中离子态的形式与原渣分离,从而达到有价金属与残渣固液分离的方法。potysz a,等(potysz a,hullebusch e d v,kierczak j,etal.copper metallurgical slags-currentknowledge and fate:a review[j].critiacal reviews in environmental science andtechnology,2015,45(22):2424-2488.)开展了利用微生物生命活动排泄的有机酸和无机酸以及产生的酶将铜冶炼渣中的铁氧化为可溶的硫酸盐,铜、锌浸出率可分别达到89.4%、39.3%,铁的浸出率较低。微生物浸出存在反应速度慢、周期长、生产效率低等问题。

6、目前对铜冶炼渣的处理基本采用磁选、火法-磁选或者湿法浸出获得铁精矿、单质铁、赤铁矿等炼铁原料,这些方法均存在处理成本高或者铁、铜、锌等有价金属浸出率低的缺点。

技术实现思路

1、针对现有技术存在的不足之处,本发明旨在提供一种提高铜冶炼渣中铁回收率的方法。

2、为了实现上述技术目的,本发明提供如下技术方案:

3、本发明提供一种提高铜冶炼渣中铁回收率的方法,将铜冶炼渣与含硫酸物料混合获得浆化混料,将浆化混料置于空气气氛中于180~550℃中进行焙烧,获得焙烧物料,将焙烧物料通过水浸出获得含铁浸出液。

4、本发明的技术方案,关键在于利用铜冶炼渣与含硫酸物料在适当的温度条件下进行复杂的固液相反应,将铜冶炼渣中铁以及铜、锌等重金属高效转化为可溶性硫酸盐,经过水浸将铁、铜、锌从固相转到液相中,实现铜冶炼渣中铁及其它重金属的高效回收利用。发明人发现,铜冶炼渣在硫酸物料存在及180~550℃温度、空气气氛条件下,主要发生以下主要反应:

5、fesio3+h2so4(浓)→feso4+fe2(so4)3+h2sio3;

6、meo+h2so4(浓)→meso4+h2o↑;

7、从上述反应可以看出,铜冶炼渣中的硅酸铁转化为硫酸铁或者硫酸亚铁,氧化铁/铜/锌转化为金属硫酸物,焙烧渣在水浸过程硫酸盐从固相转到液相。

8、本发明利用含硫酸物料作为添加剂,相对现有的技术,焙烧温度大大降低,铁的回收率大幅度提高,有利于降低能耗,提高资源化利用效益。

9、不过焙烧的温度需要有效控制,焙烧温度过低硅酸盐物相难以转化,焙烧温度过高生成的硫酸盐又会转化为铁的氧化物或者硅酸盐,不利于铁的浸出及回收。

10、优选的方案,所述焙烧的温度为200~500℃,优选为250~350℃。

11、发明人发现,在该温度下最终铜冶炼渣中铁向可溶性硫酸盐的转化率最高。

12、优选的方案,所述含硫酸的物料为浓度为98%的浓硫酸。

13、在本发明中,所用含硫酸的物料为质量浓度为98%的浓硫酸,因为在消耗相同溶质硫酸的情况下,硫酸浓度过低,浆化后的物料中引入的水的量比较大,焙烧过程中消耗的大量的热量用来挥发水,能耗较高,且后续烟气中水含量较高,亦会增加烟气的处理成本。

14、优选的方案,所述含硫酸物料与铜冶炼渣的液固质量比为0.7~1.8:1。在本发明中,含硫酸物料与铜冶炼渣的质量比需要控制在本发明范围内,若硫酸含量过低硅酸盐的转化不彻底,若过多,则不仅造成浪费,而且增大烟气的处理成本。

15、优选的方案,所述焙烧时间为30~90min。

16、在本发明中,对于空气气氛的流量不受限制,空气气氛的流量不会对反应效果有影响,只需要通入空气气氛保持弱氧化氛围即可。

17、优选的方案,所述焙烧的过程为:将浆化混料置于管式炉中,通入空气,然后以10~30℃/min的升温速率为升温至180~550℃,优选为200~500℃,进一步优选为250~350℃,焙烧30~90min。

18、优选的方案,焙烧过程产生的尾气通入碱性溶液中进行吸收。

19、优选的方案,所述浸出为一段和/或多段浸出。

20、焙烧过程中产生的焙烧物料经水浸出后,所得浸出液可用于臭葱石的合成或者作为水处理药剂的原料,亦可经过还原,除杂得到硫化铜、硫化锌副产品或者浓缩,结晶得到不同产品等级的硫酸亚铁、硫酸铁产品。

21、本发明的提高铜冶炼渣中铁回收率的方法包括以下步骤:

22、1)将含硫酸物料与铜冶炼渣按照0.7:1~1.8:1的浆化液固质量比混合均匀,得到浆化混料;

23、2)将步骤1)得到的浆化混料置于管式炉中通入空气进行焙烧,控制温度在180~550℃,焙烧时间30~90min,升温速率为10~30℃/min铜冶炼渣中的硅酸铁转化为硫酸铁或者硫酸亚铁,氧化铁/铜/锌转化为金属硫酸物。焙烧过程产生的尾气通入碱性溶液中进行吸收,焙烧过程中产生的渣相经一段和/或多段浸出,浸出液可用于臭葱石的合成或者作为水处理药剂的原料,亦可经过还原,除杂得到硫化铜、硫化锌副产品或者浓缩,结晶得到不同产品等级的硫酸亚铁、硫酸铁产品。

24、与现有技术相比,本发明的技术方案具有以下技术效果:

25、1、本发明采用含硫酸物料(如浓硫酸)作为添加剂,实现了在较低的温度下硅酸盐物相转化为可溶性硫酸盐物相,大大提高了铁的浸出回收率。且铜、锌等有价金属在焙烧过程中也同时转化为硫酸盐,可同时回收铜冶炼渣中的铁、铜、锌,与其它技术相比具有明显的技术优势。

26、2、本发明采用工业自来水和/或浸出液一段和/或多段浸出焙烧渣中的铁以及铜、锌等有价金属。多段浸出后浸出液中铁达到一定浓度后可用于臭葱石的合成或者作为水处理药剂的原料,也可以向浸出液加入还原剂还原三价铁,并加入石灰乳中和沉淀脱除硅、砷、铝等杂质,采用氟化物除去钙、镁,硫化法沉淀铜、锌,得到硫化铜、硫化锌副产品,净化除杂后的含亚铁溶液通过冷冻结晶、重结晶制备不同等级的七水合硫酸亚铁产品。

27、3、本发明的工艺流程简单、操作灵活、能耗低,有利于降低企业生产成本,具有良好的经济和社会效益。

- 还没有人留言评论。精彩留言会获得点赞!