一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法与流程

本发明属于冶金连铸领域,涉及一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法。

背景技术:

1、随着工业技术的增长,技术的升级,对于连铸板坯,厚板和特厚板铸坯的产量日益提高。实际生产过程中发现,对于厚板铸坯,压下过程中,近坯壳处铸坯中心常出现较严重的偏析,有些为比较明显的v型偏析。分析认为,厚板铸坯的厚度较大,凝固是横向的不均匀冷却容易导致横向钢液流动不稳定,压下时受挤压作用钢液流向两侧,但是达到近坯壳处受到完全凝固的坯壳的阻隔,形成一个溶质富集微区,最终形成偏析。目前连铸生产条件下,这一问题出现在厚板上比较多,单纯依靠优化配水的方式能够对铸坯横向温度均匀分布有所改善,该技术在一定程度上起到了改善作用,但是对铸坯横向溶质均匀分布无太大效果,所以仍无法彻底解决近坯壳处铸坯中心偏析问题。

技术实现思路

1、本发明所要解决的技术问题是,针对以上现有技术存在的缺点,提供一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,有效增加厚板坯宽度方向近坯壳处铸坯压下效率,铸坯横向的溶质分布更加均匀,达到改善厚板坯宽度方向近坯壳处铸坯中心偏析的效果。

2、本发明解决以上技术问题的技术方案是:一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,具体包括:

3、(1)根据厚板连铸坯厚度确定连铸辊不同位置的半径差,其具体为:

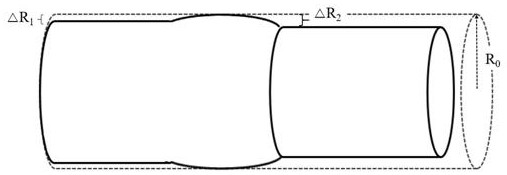

4、a确定改造后铸坯中部对应连铸辊与改造前原始连铸辊半径差△r1;

5、b确定改造后铸坯边部对应连铸辊与改造前原始连铸辊半径差△r2;

6、c确定改造后铸坯边部对应连铸辊半径r2;

7、d确定改造后铸坯中部对应连铸辊半径r1;

8、(2)近坯壳处连铸辊半径维持原始连铸辊半径,与两侧连铸辊以弧形连接,并考虑二冷过程凝固收缩量,从而控制厚板连铸坯压下量。

9、本发明进一步限定方案:

10、优选的,所述(1)中根据厚板连铸坯厚度确定连铸辊不同位置的半径差,其厚度范围为300-460mm。

11、优选的,所述改造后铸坯中部与原始连铸辊半径差△r1最小,对于厚度300-460mm的连铸板坯,由于铸坯中部未完全凝固,其r1取值在2-5mm;所述改造后铸坯边部与原始连铸辊半径差△r2最大,对于厚度300-460mm的连铸板坯,由于厚板连铸坯边部已完全凝固的坯壳,r2取值在4-10mm。

12、优选的,所述近坯壳处连铸辊半径维持原始连铸辊半径,与两侧铸坯中部和铸坯边部对应连铸辊以弧形方式进行连接,其衔接处光滑处理避免铸坯表面出现黑线,同时弧形衔接处长度考虑实际近坯壳处铸坯中心偏析程度。

13、优选的,所述改造后铸坯边部对应连铸辊半径r2小于改造后铸坯中部对应连铸辊半径r1。

14、本发明的有益效果是:本发明提出改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,增加近坯壳处铸坯表面受力,减小铸坯边部受力,减弱了坯壳支撑作用的同时提高了近坯壳处铸坯压下效率,能够破坏枝晶搭桥是溶质元素重新分配以改善偏析,且少了坯壳的支撑作用,铸坯中部受力也适当增加,压下效率也得到了提高,最终使得铸坯横向的溶质分布更加均匀,有效改善厚板坯宽度方向近坯壳处铸坯中心偏析连铸板坯偏析问题,还能减小连铸辊设备和液压系统受力进而提高设备使用寿命,改善了厚板铸坯内部质量,为钢厂带来经济效益。达到的效果。

技术特征:

1.一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,其特征在于:具体包括:

2.根据权利要求1所述的一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,其特征在于:所述(1)中根据厚板连铸坯厚度确定连铸辊不同位置的半径差,其厚度范围为300-460mm。

3.根据权利要求2所述的一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,其特征在于:所述改造后铸坯中部与原始连铸辊半径差△r1最小,对于厚度300-460mm的连铸板坯,由于铸坯中部未完全凝固,其r1取值在2-5mm;所述改造后铸坯边部与原始连铸辊半径差△r2最大,对于厚度300-460mm的连铸板坯,由于厚板连铸坯边部已完全凝固的坯壳,r2取值在4-10mm。

4.根据权利要求1所述的一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,其特征在于:所述近坯壳处连铸辊半径维持原始连铸辊半径,与两侧铸坯中部和铸坯边部对应连铸辊以弧形方式进行连接,其衔接处光滑处理避免铸坯表面出现黑线,同时弧形衔接处长度考虑实际近坯壳处铸坯中心偏析程度。

5.根据权利要求1所述的一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,其特征在于:所述改造后铸坯边部对应连铸辊半径r2小于改造后铸坯中部对应连铸辊半径r1。

技术总结

本发明公开了一种改善厚板坯宽度方向近坯壳处铸坯中心偏析的方法,具体包括:(1)根据厚板连铸坯厚度确定连铸辊不同位置的半径差,其具体为:a确定改造后铸坯中部对应连铸辊与改造前原始连铸辊半径差△R1;b确定改造后铸坯边部对应连铸辊与改造前原始连铸辊半径差△R2;c确定改造后铸坯边部对应连铸辊半径R2;d确定改造后铸坯中部对应连铸辊半径R1;(2)近坯壳处连铸辊半径维持原始连铸辊半径,与两侧连铸辊以弧形连接,并考虑二冷过程凝固收缩量,从而控制厚板连铸坯压下量。

技术研发人员:邓俊棕,袁广鹏,曹余良,王桂玲,张炯明,周青海

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!