一种酸性蚀刻液及其蚀刻方法和应用与流程

本发明属于金属蚀刻的,涉及一种酸性蚀刻液及其蚀刻方法和应用,尤其涉及一种用于铜或铜合金蚀刻中的酸性蚀刻液及其蚀刻方法和应用。

背景技术:

1、现有技术中,通常采用酸性氯化铜蚀刻液作为蚀铜剂对vcm弹簧材料c1990r(钛铜合金),bf158(镍锡铜合金)显影的板材图形线路进行蚀刻。氯化铜的cu2+可将显影的板材上的金属合金铜氧化成cu+,其化学方式为:cu+cucl2→cu2cl2;

2、其中,所生成的氯化亚铜(cu2cl2)不溶于水,附于在板材合金铜的表面上,可有利地作为使线路图形侧蚀得以降低的蚀刻护岸剂。然而,当此处沉积过多时,将严重影响蚀刻速度。

3、对于上述提及的严重影响蚀刻速度的酸性氯化铜蚀刻液,目前采用以下两种处理方式进行处理:处理方式a为将不合格的蚀刻掺杂直接作为危废排掉,并采用吨桶收集直接售卖于提炼铜的厂商,该处理方式需要繁琐的手续,且创造的价值极低;处理方式b为在氯化铜蚀刻液内加入酸性氧化系統,例如盐酸+氯酸钠(naclo3)构成再生原还循环系统,以进行氯化(亚)铜的还原(氯酸钠还原法),其具体的化学反应式为:3cu2c12+6hcl+naclo3→6cucl2+nacl+3h2o。

4、目前多使用处理方式b进行蚀刻处理,但是还存下很多问题。

5、采用氯酸钠还原法时,由于在蚀刻加工过程中,蚀刻液中的组分配比会不断的变化,包括低酸体系下的蚀刻过程以及高酸体系下的蚀刻过程(高酸是指游离氢离子浓度[h+]>2.0mol/l的酸性氯化铜蚀刻液,行业内称之为“高酸体系”蚀刻液,相反游离氢离子浓度[h+]≦2.0mol/l的酸性氯化铜蚀刻液,行业内称之为“低酸体系”蚀刻液);由于低酸体系下的蚀刻速率过低(蚀刻速率在15~25um/min,而常规的生产中所需的蚀刻速率需≧30um/min),很难用于实际生产中,故常采用酸浓度较高的蚀刻液来提升蚀刻速度;

6、高酸体系的蚀刻液的具体操作分为以下两种:一种是人工在线添加氯酸钠和盐酸,在使用氯酸钠作为氯化亚铜的氧化剂的情況下,投入过量氯酸钠氧化剂时,会释放出大量氯气,轻则容易造成氯气轻度中毒,影响生产人员的身体健康,污染空气环境,重则发生氯气中度或者重度中毒,有可能造成人员伤亡的生产安全事故;

7、另一种则为使用自动检测投料控制机(自动监测添加机),对蚀刻液的氧化还原电位(orp)、比重、游离氢离子浓度等多项参数进行检测分析,即时控制各组分的添加量,以实现酸性氯化铜蚀刻液的自动连续再生,从而控制蚀刻液保持稳定的蚀刻速率。该工艺通常需要将蚀刻液细分为氯化铜(cucl2)、盐酸(hcl)、氯酸钠(naclo3)、水,以根据设定的具休参数进行添加补给。在使用氯酸钠作为氯化亚铜的氧化剂的情況下,当自动监测添加机设备出现故障,投入了过量的氯酸钠、盐酸时,会释放出大量氯气,轻则容易造成氯气轻度中毒,影响生产人员的身体健康,污染空气环境,重则发生氯气中度或者重度中毒,有可能造成人员伤亡的生产安全事故。

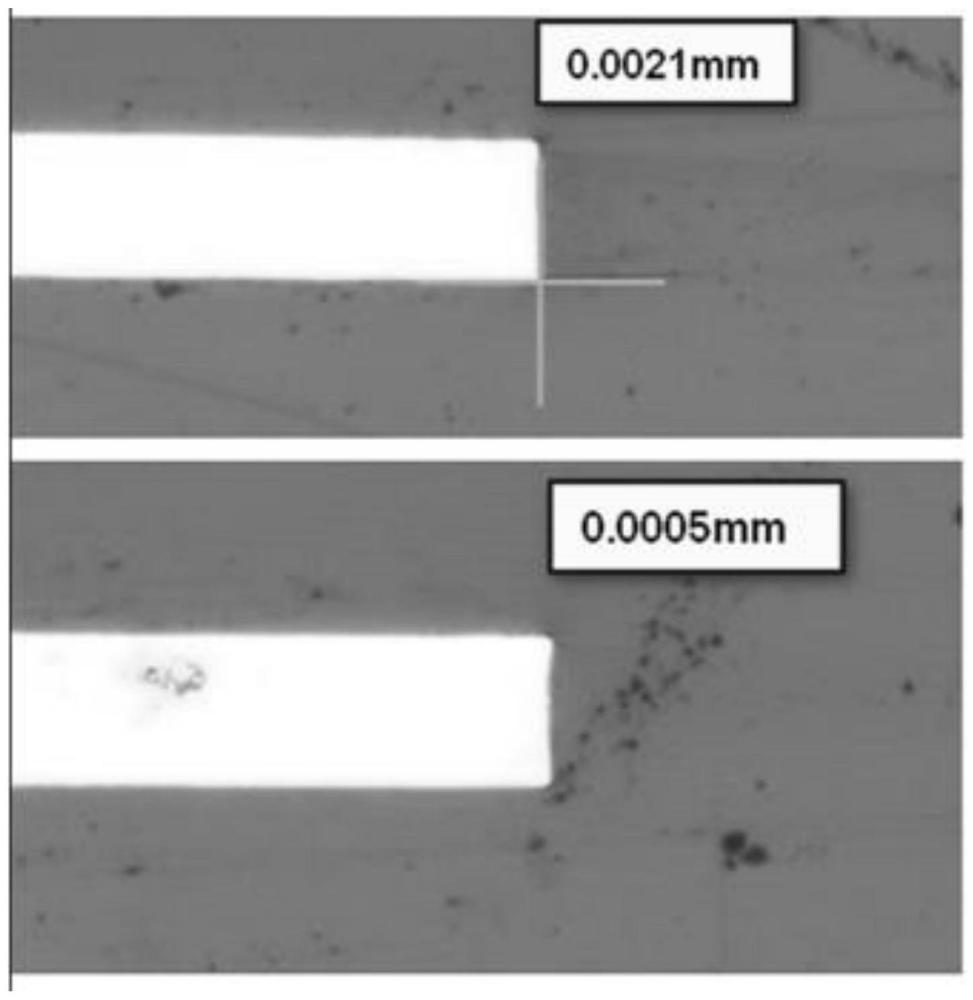

8、除了上述可能产生的问题外,高酸体系的蚀刻液还会导致较为严重的侧蚀,而过渡侧蚀会导致vcm图形弹丝出现短路断丝,造成组装厂的安全隐患,危害使用者人身安全。

9、因此,如何得到一种安全系数高,无环境污染,蚀刻速率快,且蚀刻效果良好的蚀刻液,是亟待解决的技术问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种酸性蚀刻液及其蚀刻方法和应用。本发明提供的酸性蚀刻液中,加入了三氯化铁蚀刻母液,提高了低酸体系下的蚀刻液的蚀刻速率,减少了侧蚀程度,提升了蚀刻品质和生产效率,且安全无污染,适用于大规模生产。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方法,本发明提供一种酸性蚀刻液,所述酸性蚀刻液包括氯化铜、盐酸、氯酸钠和三氯化铁蚀刻母液;

4、所述酸性蚀刻液中,二价铁离子的质量浓度<4g/l,三价铁离子的质量浓度≥130g/l。

5、优选地,所述酸性蚀刻液的比重为1.365~1.391g/cm3,所述酸性蚀刻液的氧化还原电位为580~630mv。

6、所述酸性蚀刻液中游离氢离子的浓度≤2.0mol/l,二价铜离子的质量浓度为185~215g/l,盐酸的质量浓度为2.6~2.75mol/l。

7、优选地,所述三氯化铁蚀刻母液为蚀刻钢之后形成的蚀刻废液。

8、优选地,所述三氯化铁蚀刻母液中,二价铁离子的质量浓度>4g/l,三价铁离子的质量浓度≤100g/l。

9、第二方面,本发明提供一种如第一方面所述的酸性蚀刻液的蚀刻方法,所述蚀刻方法包括以下步骤:

10、提供酸性蚀刻液;

11、提供待蚀刻材料,使用所述酸性蚀刻液对所述待蚀刻材料进行蚀刻;

12、控制蚀刻速率。

13、优选地,所述控制蚀刻速率的方法包括:

14、分别监测并调节所述酸性蚀刻液的比重和氧化还原电位;

15、分别监测并调节所述酸性蚀刻液中游离氢离子的浓度、盐酸的质量浓度、二价铜离子的质量浓度;其中,

16、所述比重为1.365~1.391g/cm3,所述氧化还原电位为580~630mv;

17、所述游离氢离子的浓度≤2.0mol/l,所述二价铜离子的质量浓度为185~215g/l,所述盐酸的质量浓度为2.6~2.75mol/l。

18、优选地,所述控制蚀刻速率的方法还包括:

19、监测并调节所述酸性蚀刻液的蚀刻温度;

20、所述蚀刻温度为45℃~50℃。

21、优选地,所述蚀刻速率≥30um/min。

22、第三方面,本发明还提供一种如第一方面所述的酸性蚀刻液的在铜或铜合金蚀刻中的应用。

23、优选地,所述铜合金为钛铜合金或镍锡铜合金。

24、相对于现有技术,本发明具有以下有益效果:

25、本发明提供的酸性蚀刻液,通过新加入的三氯化铁蚀刻母液与体系中其他原料的协同配合,提高了低酸体系下的蚀刻液的蚀刻速率,减少了侧蚀程度,提升了蚀刻品质和生产效率,且安全无污染,适用于大规模生产。

技术特征:

1.一种酸性蚀刻液,其特征在于,所述酸性蚀刻液包括氯化铜、盐酸、氯酸钠和三氯化铁蚀刻母液;

2.根据权利要求1所述的酸性蚀刻液,其特征在于,所述酸性蚀刻液的比重为1.365~1.391g/cm3,所述酸性蚀刻液的氧化还原电位为580~630mv;

3.根据权利要求1或2所述的酸性蚀刻液,其特征在于,所述三氯化铁蚀刻母液为蚀刻钢之后形成的蚀刻废液。

4.根据权利要求1-3任一项所述的酸性蚀刻液,其特征在于,所述三氯化铁蚀刻母液中,二价铁离子的质量浓度>4g/l,三价铁离子的质量浓度≤100g/l。

5.一种如权利要求1-4任一项所述的酸性蚀刻液的蚀刻方法,其特征在于,所述蚀刻方法包括以下步骤:

6.根据权利要求5所述的酸性蚀刻液的蚀刻方法,其特征在于,所述控制蚀刻速率的方法包括:

7.根据权利要求5或6所述的酸性蚀刻液的蚀刻方法,其特征在于,所述控制蚀刻速率的方法还包括:

8.根据权利要求5-7任一项所述的酸性蚀刻液的蚀刻方法,其特征在于,所述蚀刻速率≥30um/min。

9.一种如权利要求1-4任一项所述的酸性蚀刻液的在铜或铜合金蚀刻中的应用。

10.根据权利要求9所述的应用,其特征在于,所述铜合金为钛铜合金或镍锡铜合金。

技术总结

本发明提供了一种酸性蚀刻液及其蚀刻方法和应用。所述酸性蚀刻液包括氯化铜、盐酸、氯酸钠和三氯化铁蚀刻母液;所述酸性蚀刻液中,二价铁离子的质量浓度<4g/L,三价铁离子的质量浓度≥130g/L。本发明提供的酸性蚀刻液中,加入了三氯化铁蚀刻母液,提高了低酸体系下的蚀刻液的蚀刻速率,减少了侧蚀程度,提升了蚀刻品质和生产效率,且安全无污染,适用于大规模生产。

技术研发人员:何燕飞,邵卫华

受保护的技术使用者:立讯精密工业(滁州)有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!