一种卧式双端面磨床送料机的制作方法

本发明涉及双端面磨床辅助加工,尤其涉及一种卧式双端面磨床送料机。

背景技术:

1、双端面磨床是一种高效率的平面加工机床,在一次加工过程同时磨削出两个平行端面,根据结构可分为卧式和立式两种,根据送料方式,又可分为贯穿式、转盘式、往复式。由于磨削出的产品精度高,生产效率高,在汽摩、轴承、磁性材料等诸多行业上被广泛应用。

2、目前市场上的转盘式送料结构的卧式双端面磨床,针对小长径比的圆柱形零件已经实现的自动上料,如振动盘送料方式,但是对于大长径比的圆柱形零件,目前没有很好的自动上料方式,仍然采用人工送料,费事费力,且影响了材料加工的整体自动化生产。其他领域的圆柱形材料自动上料装置,如专利cn201720981112.9公开的一种圆柱形零件上料机,包括机架和沿着物料输送方向依次安装在所述机架上的物料存储箱和物料输送带,圆柱形零件经所述物料输送带输送至加工台上,所述物料存储箱内设置有自重输送装置,圆柱形零件经所述自重输送装置输送至所述物料输送带上。但是上述专利公开的技术方案,结构较为复杂,传送带与输送轮之间的传送可能会出现卡住等故障,制作成本比较昂贵,且只能传送单一尺寸的圆柱型材料,适用性不高,并且也无法直接运用在盘式送料结构的卧式双端面磨床。因此,需要针对转盘式送料结构的卧式双端面磨床重新设计一种送料机。

技术实现思路

1、本发明的目的是针对现有技术的不足之处而提出一种卧式双端面磨床送料机,实现大长径比圆柱形零件的自动化送料,提高设备生产效率,降低工人劳动强度,减少同时操作的工人数量,节约人工成本。

2、实现本发明目的技术方案是:

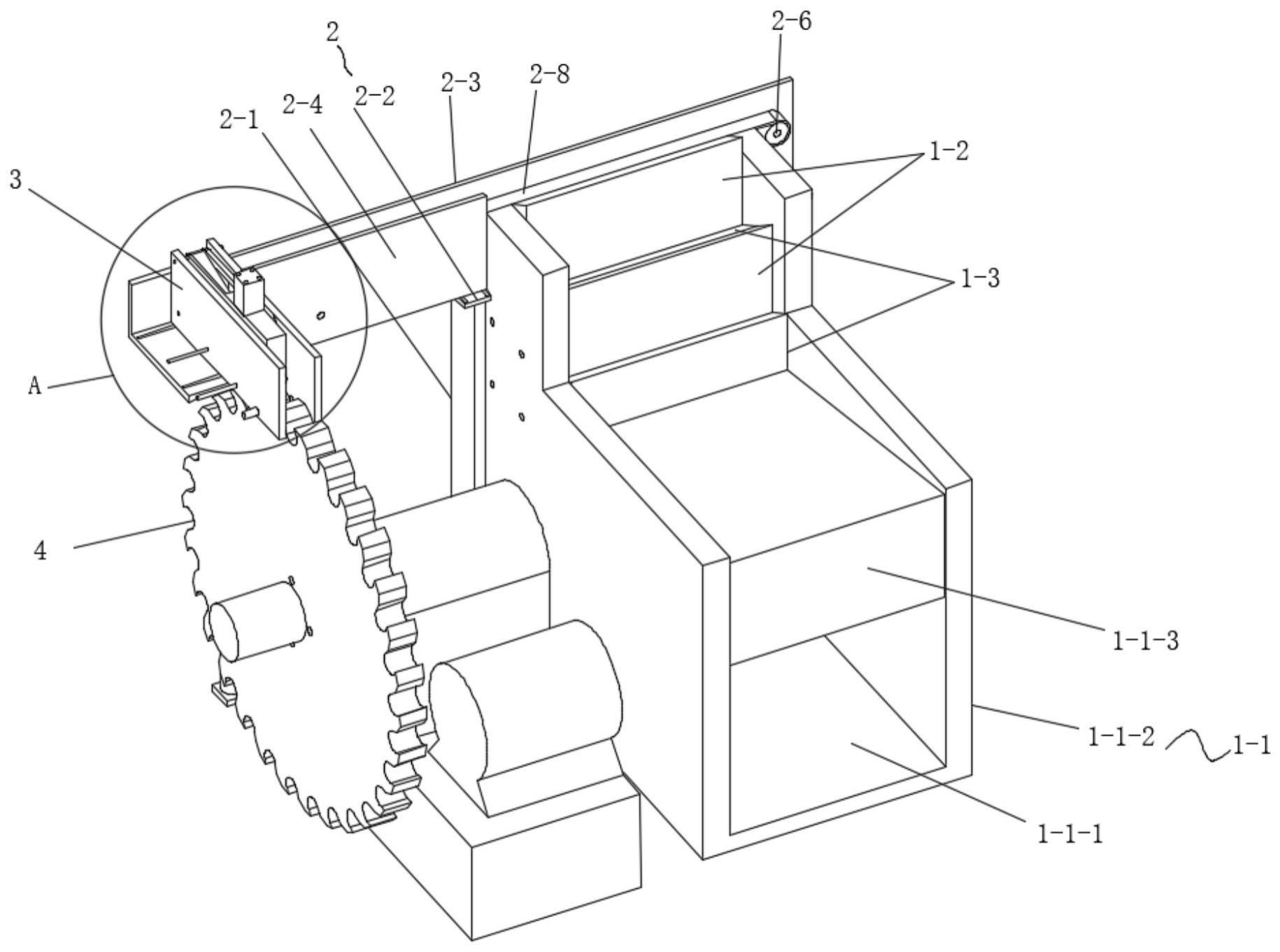

3、一种卧式双端面磨床送料机,包括提升装置以及架设在提升装置顶部且入口连通提升装置的出口的输送装置,所述输送装置的出口处固定安装有喂料机构,所述喂料机构包括间距可调且倾斜向下设置的喂料通道,所述喂料通道的上端连通输送装置,下方设有同轴固定安装在双端面磨床的转轴上且外周面延伸至喂料通道内的卧式转盘,所述卧式转盘的周向均匀设有多个转盘槽且底部连通设有倾斜设置的下料通道,所述喂料通道沿卧式转盘转动方向的一侧至下料通道之间设有弧形挡板,所述喂料通道内设有挡料组件,所述挡料组件设有可开合的出料口,所述出料口正对进入喂料通道内的转盘槽。

4、进一步地,所述提升装置包括固定设置的上料槽以及固定设于上料槽后端且呈阶梯分布的固定料板,所述固定料板靠近上料槽的一侧设有可升降的活动料板,从而在上料槽的后端形成多级提升平台,所述多级提升平台的底部和顶部分别对接上料槽和输送装置。

5、进一步地,所述上料槽包括底板以及垂直对称安装在底板两侧的支撑板,所述底板的上方设有固定安装在两个支撑板之间且向后倾斜设置的上料板,所述活动料板和固定料板的顶部均设有向后倾斜的斜面。

6、进一步地,所述底板上固定安装有多个与活动料板相对应的顶升气缸,所述顶升气缸的活塞杆竖直向上设置并与相应的活动料板固定相连。

7、进一步地,所述输送装置包括垂直于地面固定设置的多根托架,所述托架的顶部固定安装有支座,所述支座上设有相对设置且间距可调的后输送挡板和前输送挡板,所述后输送挡板的前端面两端分别安装有主动轮和丛动轮,后端面设有输出轴与主动轮同轴固定相连的驱动电机,所述主动轮和从动轮之间环绕设有同步带。

8、进一步地,所述喂料机构包括固定设置的l型底座以及垂直设于l型底座上且相对设置的左挡板和右挡板,所述l型底座的底部开设有第一条形槽,所述左挡板和右挡板的底部均设有贯穿第一条形槽并锁紧的螺栓,所述左挡板和右挡板的内侧分别设有倾斜向下设置的左导板和右导板,所述左导板的后端可拆卸地安装有贯穿左挡板且延伸至输送装置的过渡导板,从而形成喂料通道。

9、进一步地,所述挡料组件包括固定安装在左挡板和右挡板的后端上部的转动轴以及同轴安装在转动轴上且呈上下对齐设置的上压板和下压板,所述上压板与左挡板限位连接且顶部固定安装有开合气缸,所述开合气缸的活塞杆贯穿上压板并与下压板相连,所述上压板和下压板的前端面沿喂料通道的长度方向设有适于容纳单个圆柱形零件的间隙,形成所述出料口。

10、进一步地,所述间隙为l且满足d<l≦1.2d,其中d为圆柱形零件的外径。

11、进一步地,所述转盘槽包括与圆柱形零件的外周面相适配的弧形凹面,所述弧形凹面远离转盘转动方向的一侧依次设有第一斜坡、第二斜坡和第三斜坡,所述第二斜坡对接出料口,所述左导板和右导板的前端均设有与第三斜坡相对应的避让斜面。

12、进一步地,所述右挡板上倾斜开设有第二条形槽,所述第二条形槽内水平安装有调节螺杆,所述调节螺杆的端部延伸至上压板的下侧。

13、采用了上述技术方案,本发明具有以下的有益效果:

14、(1)本发明通过提升装置实现大长径比圆柱形零件的自动提升,从而达到双端面磨床的上方,并通过输送装置将零件沿其长度方向传送至喂料机构,采用倾斜的喂料通道,利用圆柱形零件的自重和圆柱状外形,实现自动进料至挡料组件,最后通过挡料组件实现从出料口的逐一上料至与安装在双端面磨床上的卧式转盘的转盘槽内,从而实现自动送料,零件在卧式转盘的转动下经过由弧形挡板围成的加工区域进行加工,最后经下料通道自动下料,解决了大长径比圆柱形零件的自动化送料,结构简洁,传输可靠,降低零件卡住风险,提高设备生产效率,降低工人劳动强度,减少同时操作的工人数量,节约人工成本;同时喂料通道的间距可调,能够满足不同长度的圆柱形零件的送料,适用范围广。

15、(2)本发明提升装置通过固定料板和活动料板的巧妙设计,从而实现将位于低处的上料槽上的零件提升至高处的输送机构上,相较于倾斜设置的皮带输送机,占地面积更小,节约了空间。

16、(3)本发明的上料板倾斜向后设置,使得放置在上料槽上的圆柱形零件能够自然滚落至后端的多级提升平台上,活动料板和固定料板的顶部均设有向后倾斜的斜面,避免提升过程中圆柱形零件发生滚动而掉落,提高提升的安全性和稳定性。

17、(4)本发明采用顶升气缸来驱动活动料板,从而实现活动料板的升降运动,结构简洁,控制方便且响应灵敏,同时具有更优的驱动力。

18、(5)本发明输送装置的后输送挡板和前输送挡板的间距可调,满足不同直径的圆柱形零件的输送需求,适应性更好。

19、(6)本发明喂料机构通过设置第一条形槽,从而实现了左、右挡板的间距可调,并且位于底部的左、右导板分别独立设置在设置在左、右挡板上,跟随左、右挡板同步调节,结构简洁,调节方便。

20、(7)本发明挡料组件通过开合气缸驱动下压板上下翻转,从而实现圆柱形零件逐一进入下压板与上压板之间的间隙中,当下压板向下翻转至与圆柱零件接触时,开合气缸继续工作,收反向作用力,上压板向上翻转抬起,出料口打开,使得进入间隙中的零件自然滚落至下方的转盘槽中。

21、(8)本发明的间隙满足d<l≦1.2d,保证每次只能有一个圆柱形零件进入间隙内,提高逐一进料的稳定性。

22、(9)本发明转盘槽通过弧形凹面将圆柱形零件卡住,通过第二斜坡扩大弧形凹面的入口,便于圆柱形零件进入弧形凹面内,同时,斜坡结构的设置也更加有利于圆柱形零件平稳的落入弧形凹面内;通过设置相对应的第三斜坡和避让斜面,便于组装时精准定位,实现转盘槽与出料口的位置匹配。

23、(10)本发明通过设置第二条形槽和调节螺杆,既能实现上压板的限位,同时可调节上压板的初始距离,实现上压板和下压板沿喂料通道方向的微调,进一步提高逐一进料的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!