一种高耐蚀复合涂层及其制备方法和应用

本发明属于表面处理,具体涉及一种高耐蚀复合涂层及其制备方法和应用。

背景技术:

1、电镀金属(铬、钛和锆等)是一种传统的表面电镀技术,在电镀行业中占有极其重要的地位。然而电镀铬工艺尤其是六价铬工艺本身严重污染环境,当前国内外都在积极研究其替代技术。与电镀技术不同,物理气相沉积(pvd)技术,是在真空下通过气体辉光放电产生等离子体,进行镀膜的一种绿色涂层制备技术,其兼具沉积温度低基体适用范围广、涂层表面光滑结构致密、组分易于精细调控等诸多优势,在替代电镀金属涂层开发和产业化应用方面具有广阔的应用前景。

2、现有pvd替代电镀技术主要有常规磁控溅射和电弧离子镀。然而,传统直流模式的pvd技术沉积的涂层,例如cr涂层,存在贯穿性柱状晶缺陷,打断柱状晶的方式常采用多层复合,但现有多层技术存在异质界面,容易引发电偶腐蚀等。hipims技术是近几年材料研究和应用领域广泛关注的一种基于传统直流磁控溅射的高离化物理气相沉积技术,被认为是pvd发展史上一个重要的里程碑。该技术通过高功率脉冲放电提高等离子体密度和溅射原子的离化率,靶材的高离化率可以更好地控制薄膜生长,通过施加偏压可以控制离子沉积的能量和方向。因此,与直流或射频相比,使用hipims沉积的涂层,其晶粒尺寸更加致密,膜基结合力强,涂层质量更高,应用更加广泛。

3、本发明采用hipims同步脉冲偏压技术制备的替代电镀铬涂层,不引用其他相,制备工艺简单且耐蚀性能优异,在电镀铬的替代品中有着显著优势。

技术实现思路

1、本发明的目的在于提供一种高耐蚀复合涂层,不仅制备工艺简单,且耐蚀性能优异、涂层的致密度高。

2、为达到上述目的,本发明采用的技术方案是:一种高耐蚀复合涂层,包括呈周期性交替设置的me层与me(o)层,且所述高耐蚀复合涂层的底层与顶层均为me层,所述me(o)层中固溶有氧,且所述氧的固溶量为1~25at.%,所述me层和me(o)层中,me选自cr、zr、ti中的一种。

3、作为优选,所述高耐蚀复合涂层的厚度为500-1500nm,所述me(o)层的厚度为3-10nm。

4、作为优选,所述me(o)层的数量为3-10个。

5、本发明的第二个目的在于提供一种高耐蚀复合涂层的制备方法,所述制备方法具体包括如下步骤:

6、s1、将基体清洗后并干燥,然后固定于磁控溅射设备的样品台上,并在室温条件下将腔体的真空抽至小于3.0×10-3pa;

7、s2、对基体进行ar等离子体刻蚀处理;

8、s3、采用高功率脉冲磁控溅射同步脉冲偏压技术,在步骤s2经刻蚀处理的基体上沉积me层;

9、s4、在步骤s3制得的me层上进行氧气刻蚀得到me(o)层;

10、s5、按照设定的me(o)层的数量,重复步骤s3和s4;

11、s6、采用高功率脉冲磁控溅射同步脉冲偏压技术,在步骤s5得到的涂层上溅射顶层的me层得到高耐蚀复合涂层。

12、作为优选,所述步骤s2中,ar等离子体刻蚀的条件如下:氩气流量为30~50sccm,溅射气压为0.1~0.3pa,偏压为-90~-110v,离子源电流为0.1~0.3a,刻蚀温度为室温,时间为5~30min。

13、作为优选,经过ar等离子刻蚀后,在沉积me层之前还进行me靶材预溅射处理,所述me靶材预溅射处理的步骤如下:在me靶上接hipims电源,磁控溅射设备腔体通入氩气,氩气流量为40~60sccm,溅射气压为0.1~0.3pa,溅射功率为2000~4000w,放电电压为800~1200v,峰值电流为4~6a,脉冲频率为400~600hz,脉宽为80~120μs,溅射时间为5~10min,沉积温度为室温。

14、作为优选,所述步骤s3的具体操作如下:接hipims同步脉冲偏压电源,调整磁控溅射设备腔体内样品台与me靶材之间的距离,通入氩气并开启高功率溅射电源,氩气流量为40~60sccm,溅射气压为0.1~0.3pa,脉冲频率为300~700hz,脉宽为80~120μs,溅射功率为400~600w,放电电压为60~100v,峰值电流为4~6a,同步脉冲偏压放电频率为300~700hz,溅射功率为2000~4000w,放电电压为800~1200v,峰值电流为4~6a,沉积温度为室温,沉积时间为5min。

15、作为优选,所述步骤s4的具体操作如下:调整磁控溅射设备腔体内样品台与离子源之间的距离,通入氧气并开启直流电源,氧气流量为100~120sccm,溅射气压为0.1~0.3pa,偏压为-90~-110v,离子源电流为0.1~0.3a,刻蚀温度为室温,刻蚀时间为15min。

16、作为优选,所述步骤s5的具体操作如下:接hipims同步脉冲偏压电源,调整磁控溅射设备腔体内样品台与me靶材之间的距离,通入氩气并开启高功率溅射电源,氩气流量为40~60sccm,溅射气压为0.1~0.3pa,脉冲频率为300~700hz,脉宽为80~120μs,溅射功率为400~600w,放电电压为60~100v,峰值电流为4~6a,同步脉冲偏压放电频率为300~700hz,溅射功率为2000~4000w,放电电压为800~1200v,峰值电流为4~6a,沉积温度为室温,沉积时间为10min。

17、本发明第三个目的在于提供一种高耐蚀复合涂层在汽车和智能家居中的应用。

18、与现有技术相比,本发明具有如下优点:

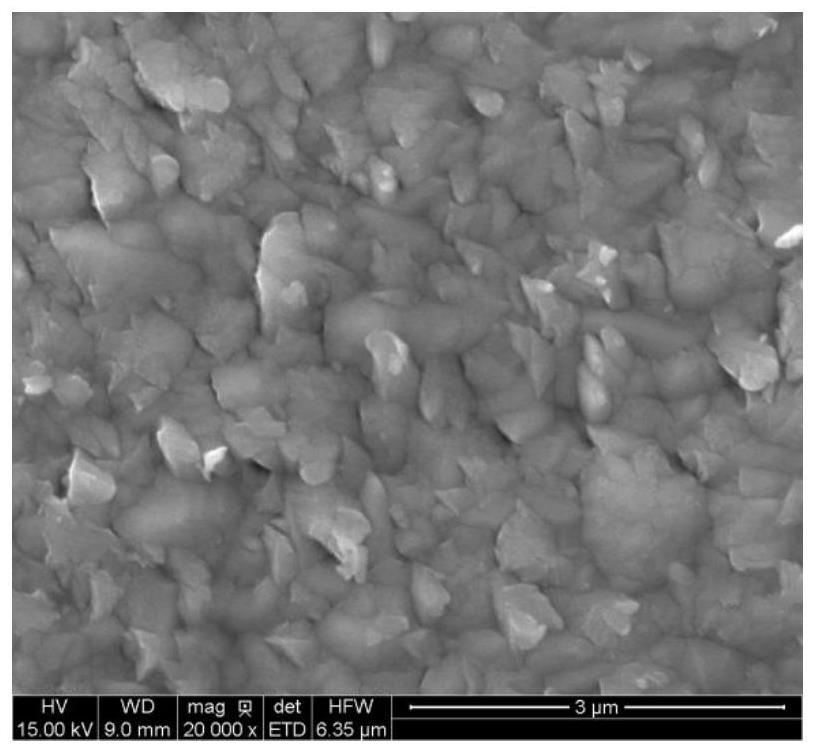

19、1、通过周期性引入氧气离子刻蚀,钝化界面,形成me/me(o)多层结构,在不引入异质元素和异质界面的前提下,打断柱状晶的连续生长,阻断腐蚀离子快速扩散通道,增加了涂层致密度,使涂层呈现高耐蚀特性;

20、2、本发明使用高功率脉冲磁控溅射同步脉冲偏压技术沉积me层,相比于传统的直流磁控溅射,获得的等离子体密度和能量更高,制备出的涂层表面更加光滑与致密;

21、3、本发明所采用的涂层沉积工艺沉积温度低,基体适用范围广,包括但不限于铜基体、不锈钢基体、塑料(abs)基体等,且与基体结合良好,涂层在服役过程中不易剥落。

技术特征:

1.一种高耐蚀复合涂层,其特征在于,包括呈周期性交替设置的me层与me(o)层,且所述高耐蚀复合涂层的底层与顶层均为me层,所述me(o)层中固溶有氧,且所述氧的固溶量为1~25at.%,所述me层和me(o)层中,me选自cr、zr、ti中的一种。

2.如权利要求1所述的高耐蚀复合涂层,其特征在于,所述高耐蚀复合涂层的厚度为500-1500nm,所述me(o)层的厚度为3-10nm。

3.如权利要求1所述的高耐蚀复合涂层,其特征在于,所述me(o)层的数量为3-10个。

4.一种如权利要求1-3任一所述的高耐蚀复合涂层的制备方法,其特征在于,所述制备方法具体包括如下步骤:

5.如权利要求4所述的高耐蚀复合涂层的制备方法,其特征在于,所述步骤s2中,ar等离子体刻蚀的条件如下:氩气流量为30~50sccm,溅射气压为0.1~0.3pa,偏压为-90~-110v,离子源电流为0.1~0.3a,刻蚀温度为室温,时间为5~30min。

6.如权利要求4所述的高耐蚀复合涂层的制备方法,其特征在于,经过ar等离子刻蚀后,在沉积me层之前还进行me靶材预溅射处理,所述me靶材预溅射处理的步骤如下:在me靶上接hipims电源,磁控溅射设备腔体通入氩气,氩气流量为40~60sccm,溅射气压为0.1~0.3pa,溅射功率为2000~4000w,放电电压为800~1200v,峰值电流为4~6a,脉冲频率为400~600hz,脉宽为80~120μs,溅射时间为5~10min,沉积温度为室温。

7.如权利要求4所述的高耐蚀复合涂层的制备方法,其特征在于,所述步骤s3的具体操作如下:接hipims同步脉冲偏压电源,调整磁控溅射设备腔体内样品台与me靶材之间的距离,通入氩气并开启高功率溅射电源,氩气流量为40~60sccm,溅射气压为0.1~0.3pa,脉冲频率为300~700hz,脉宽为80~120μs,溅射功率为400~600w,放电电压为60~100v,峰值电流为4~6a,同步脉冲偏压放电频率为300~700hz,溅射功率为2000~4000w,放电电压为800~1200v,峰值电流为4~6a,沉积温度为室温,沉积时间为5min。

8.如权利要求4所述的高耐蚀复合涂层的制备方法,其特征在于,所述步骤s4的具体操作如下:调整磁控溅射设备腔体内样品台与离子源之间的距离,通入氧气并开启直流电源,氧气流量为100~120sccm,溅射气压为0.1~0.3pa,偏压为-90~-110v,离子源电流为0.1~0.3a,刻蚀温度为室温,刻蚀时间为15min。

9.如权利要求4所述的高耐蚀复合涂层的制备方法,其特征在于,所述步骤s5的具体操作如下:接hipims同步脉冲偏压电源,调整磁控溅射设备腔体内样品台与me靶材之间的距离,通入氩气并开启高功率溅射电源,氩气流量为40~60sccm,溅射气压为0.1~0.3pa,脉冲频率为300~700hz,脉宽为80~120μs,溅射功率为400~600w,放电电压为60~100v,峰值电流为4~6a,同步脉冲偏压放电频率为300~700hz,溅射功率为2000~4000w,放电电压为800~1200v,峰值电流为4~6a,沉积温度为室温,沉积时间为10min。

10.一种如权利要求1-3任一所述的高耐蚀复合涂层在汽车和智能家居中的应用。

技术总结

本发明公开了一种高耐蚀复合涂层,包括呈周期性交替设置的Me层与Me(O)层,且高耐蚀复合涂层的底层与顶层均为Me层,Me(O)层中固溶有氧,且氧的固溶量为1~25at.%,Me层和Me(O)层中,Me选自Cr、Zr、Ti中的一种,与现有技术相比,本发明通过周期性引入氧气离子刻蚀,钝化界面,形成Me/Me(O)多层结构,在不引入异质元素和异质界面的前提下,打断柱状晶的连续生长,阻断腐蚀离子快速扩散通道,增加了涂层致密度,使涂层呈现高耐蚀特性。

技术研发人员:王振玉,张美琪,汪爱英,王丽,柯培玲,谭诗瑶

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!