一种基于多目标调控的大规格高强SWRH82B盘条多段控冷工艺方法与流程

本发明属于冶金,尤其涉及一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法。

背景技术:

1、近年来,铁路、基建、采矿等各领域对大规格、高强度钢绞线的需求日益增加。大规格、高强度、耐疲劳等高性能钢绞线在其原料上对强度、塑性和冶金质量等提出了更高的要求。swrh82b作为制作预应力钢绞线的主要原材料,其正常组织为索氏体和少量的粗片层。但由于其属于过共析钢,其钢种特性决定了盘条在生产过程中极易形成中心网状渗碳体组织。目前swrh82b盘条仍主要采用风冷线进行生产,但随着盘条直径的增大,风冷能力不足导致冷速不够,相比于常规82b盘条更容易出现网状渗碳体组织。由于网状渗碳体与盘条的基体组织塑性差异较大,在制作钢绞线的拉丝、捻股过程中存在网状渗碳体的部位易形成裂纹源,造成断丝质量问题。公开号为cn115446116a的发明专利申请《一种高强塑性82b热轧盘条的生产方法》,通过盐浴处理抑制盘条中网状渗碳体的析出,实现高强塑性82b热轧盘条的生产,但盐浴处理往往需要改造设备,极大地增加了82b盘条的生产成本。

2、与此同时,大规格swrh82b不仅要求具有较高的强度,还要具有良好的塑性。这往往需要在生产之后放置一定的时间,从而提升其塑形,以便于后续的拉拔加工。但时效期过长会严重影响用户的使用,故降低大规格swrh82b的时效期也是其生产过程中要解决的重点难点所在。公开号为cn116000109a的发明专利申请《一种减轻swrh82b热轧盘条网状渗碳体的轧制控冷方法》,通过控制斯太尔摩风冷线的辊速及风机功率等实现降低网状渗碳体的等级。但其发明效果所生产82b盘条仅能降低网状渗碳体等级,并不能满足时效期缩短以及提高强度等目标。

3、如何同时降低大规格swrh82b盘条网状渗碳体等级、缩短时效期是控冷工艺亟待解决的问题。

技术实现思路

1、为解决现有大规格swrh82b盘条控冷工艺不能同时减低网状渗碳体等级、缩短时效期的问题,本发明提供了一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法。

2、本发明的技术方案:

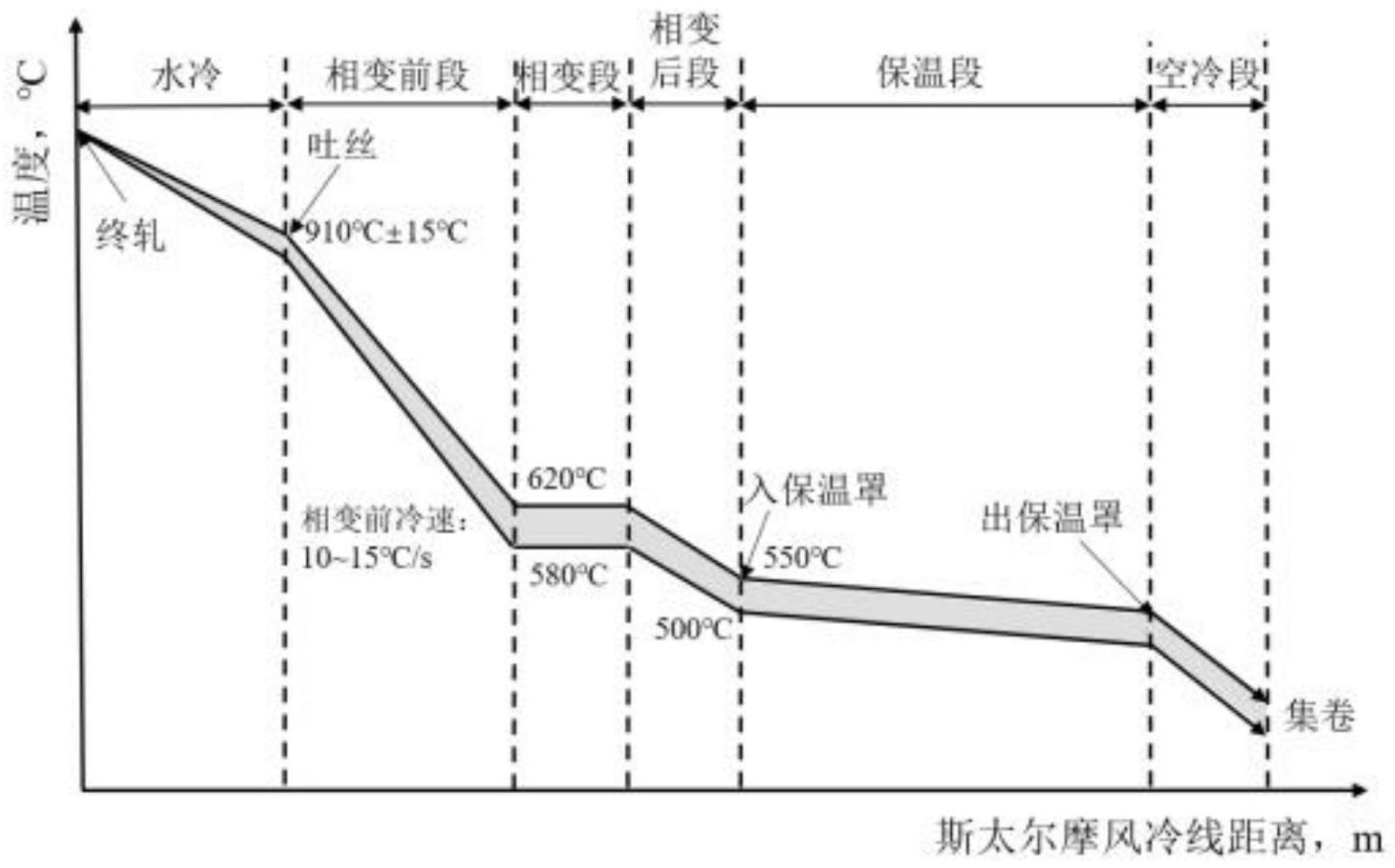

3、一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,包括水冷段和风冷段,所述风冷段包括相变前段、相变段、相变后段、保温段以及空冷段;所述水冷段的控制是通过调整吐丝机前的水箱中的水量控制盘条的吐丝温度,将轧制吐丝的温度控制为910±15℃;所述风冷段的控制是通过对各段风冷线辊道辊速和风机功率的控制将盘条在相变前段的冷速控制为10℃/s~15℃/s,将盘条在相变段的温度控制为580℃~620℃,将盘条在相变后段进入保温罩的温度控制为500℃~550℃。

4、进一步的,所述大规格高强swrh82b盘条的直径尺寸不低于13mm,所述大规格高强swrh82b盘条的化学成分按重量百分含量包括:c 0.79wt.%~0.86wt.%,si 0.15wt.%~0.35wt.%,mn 0.60wt.%~0.90wt.%,cr≤0.32wt.%,v≤0.06wt.%,p≤0.025wt.%,s≤0.025wt.%,cu≤0.20wt.%,余量为fe和不可避免的杂质。

5、进一步的,所述风冷段对风机功率的控制是在相变前段将对应的风机开启100%功率,在相变段将对应的风机开启60%~80%功率,在相变后段将对应的风机开启100%功率。

6、进一步的,所述风冷段中相变前段对应风冷线第1至第4辊道,相变段对应风冷线第5段辊道,相变后段对应风冷线第6至第7段辊道,保温段对应风冷线第8至第9段辊道,空冷段对应风冷线第10至第13段辊道。

7、进一步的,所述保温段对应风冷线第8至第9辊段辊道加盖保温罩,进行人工时效。

8、进一步的,所述相变前段对风冷线辊道辊速的控制为第1辊道的辊速1.0m/s,第2辊道的辊速1.05m/s,第3辊道的辊速1.10m/s,第4辊道的辊速1.16m/s。

9、进一步的,所述相变段对风冷线辊道辊速的控制为第5辊道的辊速1.10m/s。

10、进一步的,所述相变后段对风冷线辊道辊速的控制依次为第6辊道的辊速1.04m/s,第7辊道的辊速0.99m/s。

11、进一步的,所述保温段对风冷线辊道辊速的控制依次为第8辊道的辊速0.94m/s,第9辊道的辊速0.90m/s。

12、进一步的,所述空冷段对风冷线辊道辊速的控制依次为第10辊道的辊速0.85m/s,第11辊道的辊速0.81m/s,第12辊道的辊速0.77m/s,第13辊道的辊速0.77m/s。

13、本发明的有益效果:

14、本发明提供的基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法通过提升相变前冷速抑制盘条中c元素扩散,从而抑制盘条中网状渗碳体的析出,且相变前冷速的提升可以细化盘条的片层间距,从而提升盘条的强度及塑性;通过控制相变后段入保温罩温度改善盘条氧化铁皮的结构,进一步提升盘条的表面质量;通过控制保温段的时间实现人工时效,缩短盘条集卷打包后的时效期。本发明生产的φ13mm及以上的swrh82b盘条实现了≤2级网状渗碳体比例在95%以上,索氏体化率≥95%,抗拉强度≥1300mpa,且自然时效一周即7天后即可以达到32%以上的断面收缩率,适用于制造1960mpa及更高级别预应力钢绞线。

技术特征:

1.一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,包括水冷段和风冷段,所述风冷段包括相变前段、相变段、相变后段、保温段以及空冷段;所述水冷段的控制是将轧制吐丝的温度控制为910±15℃;所述风冷段的控制是通过对各段风冷线辊道辊速和风机功率的控制将盘条在相变前段的冷速控制为10℃/s~15℃/s,将盘条在相变段的温度控制为580℃~620℃,将盘条在相变后段进入保温罩的温度控制为500℃~550℃。

2.根据权利要求1所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述大规格高强swrh82b盘条的直径尺寸不低于13mm,所述大规格高强swrh82b盘条的化学成分按重量百分含量包括:c 0.79wt.%~0.86wt.%,si 0.15wt.%~0.35wt.%,mn 0.60wt.%~0.90wt.%,cr≤0.32wt.%,v≤0.06wt.%,p≤0.025wt.%,s≤0.025wt.%,cu≤0.20wt.%,余量为fe和不可避免的杂质。

3.根据权利要求1或2所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述风冷段对风机功率的控制是在相变前段将对应的风机开启100%功率,在相变段将对应的风机开启60%~80%功率,在相变后段将对应的风机开启100%功率。

4.根据权利要求3所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述风冷段中相变前段对应风冷线第1至第4辊道,相变段对应风冷线第5段辊道,相变后段对应风冷线第6至第7段辊道,保温段对应风冷线第8至第9段辊道,空冷段对应风冷线第10至第13段辊道。

5.根据权利要求4所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述保温段对应风冷线第8至第9辊段辊道加盖保温罩,进行人工时效。

6.根据权利要求5所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述相变前段对风冷线辊道辊速的控制为第1辊道的辊速1.0m/s,第2辊道的辊速1.05m/s,第3辊道的辊速1.10m/s,第4辊道的辊速1.16m/s。

7.根据权利要求6所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述相变段对风冷线辊道辊速的控制为第5辊道的辊速1.10m/s。

8.根据权利要求7所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述相变后段对风冷线辊道辊速的控制依次为第6辊道的辊速1.04m/s,第7辊道的辊速0.99m/s。

9.根据权利要求8所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述保温段对风冷线辊道辊速的控制依次为第8辊道的辊速0.94m/s,第9辊道的辊速0.90m/s。

10.根据权利要求9所述一种基于多目标调控的大规格高强swrh82b盘条多段控冷工艺方法,其特征在于,所述空冷段对风冷线辊道辊速的控制依次为第10辊道的辊速0.85m/s,第11辊道的辊速0.81m/s,第12辊道的辊速0.77m/s,第13辊道的辊速0.77m/s。

技术总结

本发明涉及一种基于多目标调控的大规格高强SWRH82B盘条多段控冷工艺方法,属于冶金技术领域。为解决现有大规格SWRH82B盘条控冷工艺不能同时减低网状渗碳体等级、缩短时效期的问题,本发明提供了一种多段控冷工艺方法,其中水冷段将轧制吐丝的温度控制为910±15℃;风冷段将盘条在相变前段的冷速控制为10℃/s~15℃/s,将盘条在相变段的温度控制为580℃~620℃,将盘条在相变后段进入保温罩的温度控制为500℃~550℃。本发明生产的SWRH82B盘条实现了≤2级网状渗碳体比例在95%以上,抗拉强度≥1300MPa,且自然时效7天即可达到32%以上的断面收缩率,适用于制造更高级别预应力钢绞线。

技术研发人员:陶立志,张朝磊,郭鑫,李锦程,潘晓坤,陈列,董贵文,朱子轩,崔松源,曲浩然

受保护的技术使用者:建龙北满特殊钢有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!