一种含砷锑碱渣资源化利用的方法

本发明涉及含砷锑碱渣综合利用领域,特别涉及一种含砷锑碱渣资源化、清洁化、全量化利用的方法。

背景技术:

1、锑在光伏材料制造、铅蓄储能、机械制造等领域中有着十分重要的作用。目前锑主要采用挥发熔炼-还原熔炼-碱性精炼的方式进行生产。其中氧化精炼过程中将产生大量含砷锑碱渣,全国锑冶炼领域产生2万吨/年以上,这种含砷锑碱渣中砷含量在3~20%,且砷常以砷酸钠形态存在,由于砷酸钠溶解度较大,若不合理处置,砷碱渣将给企业周边环境带来极大的风险。

2、目前我国大量采用含砷粗锑或含砷粗锑氧生产焦锑酸钠,产出含砷锑碱渣6万吨/年以上;同时,我国还有部分采用碱性电积工艺进行锑冶炼的企业,每年也产出大量含砷锑碱渣难以清洁资源化利用,给相关企业带来巨大的环境及经济压力。目前,含砷锑碱渣高效、清洁、全量资源化利用技术是本领域急需突破的瓶颈。

3、目前,含砷锑碱渣的处理主要采用湿法沉淀的方法,即先利用砷酸盐与锑酸盐水溶性的差异,实现砷、锑分离。分离得到的含砷溶液采用钙、铁盐沉淀和硫化沉淀的方式实现对砷的固化。但实践证明采用钙盐固砷的效果不理想,钙盐用量大且固砷渣中砷含量仅为4~9%,同时由于砷酸钙性质不稳定,固砷渣仍需要建设渣厂堆存;而采用铁盐沉淀法处理含砷锑碱渣,则需要在酸性条件下,耗费大量的酸调节ph。而且,由于含砷锑碱渣中碳酸钠可与钙盐和酸反应,采用钙盐和铁盐沉淀法均无法实现对碳酸钠的回收。也有文献报道采用硫化沉淀方法处理含砷锑碱渣,但该方法难以实现砷、锑分离,且成本较高难以实现大规模应用。为此zl 200410013369.2提出了采用分步结晶法制备砷酸钠的工艺,该工艺制备的砷酸钠主要用作玻璃澄清剂,但近年来玻璃工业普遍采用锑酸钠作为澄清剂,该工艺制备的砷酸钠难以找到合适的应用领域。总而言之,目前本领域亟需开发一种含砷锑碱渣高效、清洁、全量资源化利用的新工艺。

技术实现思路

1、围绕含砷锑碱渣资源化利用的瓶颈,本发明的目的在于提供一种含砷锑碱渣资源化利用的方法,其是一种简单、易操作,且可实现含砷锑碱渣高效、清洁、全量资源化利用的新技术。

2、为了实现上述目的,本发明采用如下技术方案:

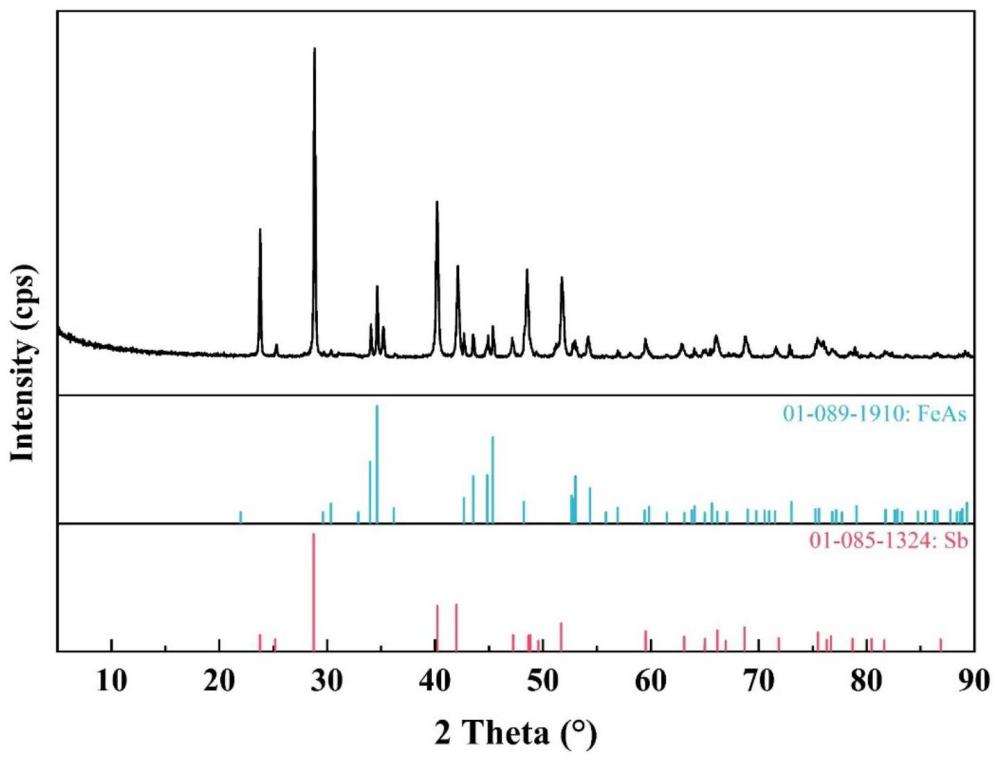

3、本发明一种含砷锑碱渣资源化利用的方法,将含砷锑碱渣、铁源和还原剂混合获得混合料,将混合料还原熔炼,分离获得feas-sb合金与含碱熔盐,将feas-sb合金于真空环境下进行挥发熔炼使锑挥发,获得锑粉和feas合金残渣。

4、本发明所提供的方法,首先将含砷锑碱渣、铁渣与还原剂均匀混合后还原熔炼,得到下层feas-sb合金和上层含碱熔盐,分离后将所得feas-sb合金置于真空挥发炉中进行真空挥发熔炼,熔炼结束后分别得到feas合金和单质锑。

5、发明人发现,含砷锑碱渣主要由砷酸钠、锑酸钠、碳酸钠构成,有时也含少量的氢氧化钠、硫酸钠等,在还原性条件下砷酸钠和锑酸钠可被还原为金属态。此外,还原过程还可得到碳酸钠产物等,可以与砷碱渣中的钠盐一起浮在金属熔体上层,实现碳酸钠等钠盐的再生。同时,由于铁能够与砷形成稳定的金属间化合物,如feas、fe2as、fe3as2、fesb2、fe3sb2,并且在fe-sb-as体系中,铁优先与as形成feas金属间化合物,且锑不会溶解于feas中。由于feas密度高,化学性质稳定,浸出毒性低,故可以作为配重块应用于设备制造领域。

6、因此本发明在操作过程中直接将含砷锑碱渣、铁渣和还原剂混合,进行高温还原熔炼。熔炼产生的碳酸钠等钠盐位于熔体上层,经扒渣后实现碳酸钠熔盐再生,熔体下层则得到feas-sb合金。

7、而feas-sb合金中,sb与feas不互溶,且feas合金性质稳定不易分解,高温下仍以feas合金的形式存在。但锑在高温下的蒸气压较大,单纯通过加热挥发即可实现feas与sb的分离。在生产中,为降低sb的挥发温度,降低挥发能耗,可采用真空挥发的方式,通过降低体系的真空度,实现锑的低温挥发。为此本发明将得到的feas-sb合金置于真空挥发炉中,进行sb在特定条件下的选择性挥发,feas合金则仍保留在挥发残渣中,而sb进入气相,最终在冷凝器中重新冷凝为固相得到收集,实现feas和sb的高效分离。收集得到的feas合金的性质稳定、浸出毒性低,可直接作为配重材料外售,挥发得到的sb纯度高也可直接外售。整体而言,本发明公开的含砷锑碱渣资源化利用的方法,流程简单、原料适应性好、清洁环保、社会和经济价值高,具有极大的应用潜力。

8、优选的方案,所述铁源选自铁和/或含铁化合物。

9、在本发明中,关于铁和/或含铁化合物可以选自纯铁或纯的含铁化合物,也可以采用含铁的废弃物,如含铁烟尘和/或含铁固废,其中纯铁选自铁粉和/或铁锭。

10、优选的方案,所述铁源中的铁与含砷锑碱渣中的砷的摩尔比为1~1.5:1。发明人发现,将铁源中的铁与含砷锑碱渣中的砷的摩尔比控制在该范围内,效果最优,若是加入的铁不足,则无法将as完全固定为feas合金,体系中仍有大量的as,其在真空挥发过程中与锑一同挥发,导致固砷率低,若是加入的铁过量,则多余的fe与sb形成fesb2金属间化合物,其降低了锑的挥发率,故降低了锑的回收率,砷锑分离效果差。

11、优选的方案,所述还原剂选自碳质还原剂和/或非碳质还原剂,所述碳质还原剂选自天然气、粉煤、重油、柴油、废机油、生物柴油、废食用油、生物质碳中的至少一种,所述非碳质还原剂为氢气。

12、优选的方案,所述还原剂的量为将含砷锑碱渣中的砷、锑均还原为单质以及将铁渣中的铁还原为单质所需理论量之和的1.05~2.5倍。

13、优选的方案,所述还原熔炼的温度为1000~1200℃。

14、发明人发现,还原熔炼的温度需要控制在本发明范围内,若还原熔炼的温度过低则合金相和渣相的流动性变差,大量气体无法有效排出,且合金与渣难以分离。

15、优选的方案,所述还原熔炼的时间为1~4h。

16、优选的方案,所述还原熔炼完成后,获得下层feas-sb合金和上层含碱熔盐,分离,分别获得feas-sb合金和含碱熔盐。

17、优选的方案,所述含碱熔盐返回粗锑精炼或焦锑酸钠制备工序。

18、优选的方案,所述挥发熔炼的温度为650~950℃。在本发明中,将挥发熔炼的温度控制在上述范围内,分离效果最优,若是真空挥发的温度较低,锑的饱和蒸汽压较低,挥发速度较慢,无法实现sb与feas的高效分离;若是真空挥发的温度过高,则feas也将逐步分解,部分as挥发到锑冷凝烟尘中,导致砷锑分离效果变差。

19、优选的方案,所述挥发熔炼的时间为1~6h。

20、优选的方案,所述挥发熔炼的真空度低于2000pa。

21、优选的方案,将feas-sb合金置于真空挥发炉中,所述真空挥发炉连接有冷凝室,于真空环境下进行挥发熔炼使锑挥发,通过冷凝室收集锑,挥发熔炼结束后,分别于冷凝室中获得锑粉,真空挥发炉中获得feas合金残渣。

22、进一步的优选,所述冷凝室的温度小于100℃,优选为60~95℃。

23、有益效果

24、本发明的方法首先将含砷锑碱渣、铁渣与还原剂混匀并进行还原熔炼,得到feas-sb合金和含碱熔盐。含碱熔盐可作为助剂返回粗锑精炼或焦锑酸钠制备工序,feas-sb合金则置于真空挥发炉中进行真空挥发熔炼,熔炼结束后分别得到feas合金和单质锑。本发明提出的“还原熔炼-真空挥发熔炼”的新工艺处理含砷锑碱渣,不仅实现了含砷锑碱渣中砷、锑的高效分离,分别得到feas合金和金属锑。本发明得到的feas合金性质稳定,可用于工业配重等领域实现砷的大宗消纳,得到的金属锑可直接作为产品出售或进一步精炼得到精锑。本工艺实现了含砷锑碱渣的清洁、高效、资源化全量利用,有重大的社会经济效益,产业化应用前景非常广阔。

- 还没有人留言评论。精彩留言会获得点赞!