一种用于催化碳还原炼镁的钙蒸气平衡控制方法及装置

本发明属于金属冶炼,尤其涉及一种用于催化碳还原炼镁的钙蒸气平衡控制方法及装置。

背景技术:

1、目前工业上普遍采用硅热法炼镁或电解法炼镁,碳还原剂成本比硅热法炼镁的硅铁还原剂成本明显低,并且生成的co废气可做燃料,特别是用煅烧菱镁石做原料时不生成废渣,用煅白做原料时生成的cao废渣有一定利用价值,因此普遍认为碳热法炼镁具有明显经济优势。

2、专利申请cn202080087519.1提出一种使用固相碳化钙做催化剂的碳热法炼镁联产碳化钙的方法,将煅白与无烟煤、沥青和电石混合后磨成100目粉末之后用压球机进行压球。该方法包含两个主要冶炼阶段,主要反应过程如下式(1.1)-(1.5)。其中

3、第一阶段为镁冶炼阶段,在该阶段的冶炼工艺条件下发生相对应的主反应(1.1),此阶段co压力和钙蒸气压力均趋于零,不可避免地会发生副反应(1.2)和(1.3)。发生副反应(1.2)和(1.3)都会消耗炼镁还原剂cac2从而降低镁的收集率,并且副反应(1.3)和反应(1.4)相互矛盾:当钙蒸气压力过低时,cac2会分解损失;钙蒸气压力过高时,又会对石墨电极等碳质材料造成侵蚀损坏,即钙蒸气压力既不能过低也不能过高。

4、第二阶段为电石冶炼阶段,电石冶炼阶段主反应为(1.5),此过程中由于产生大量的co能够显著抑制反应(1.2)的发生,然而反应室内处于高温条件下且钙蒸气分压力趋于零会导致副反应(1.3)的发生,严重影响最终电石产品的收集率,降低该方法的经济效益,阻碍该方法的应用推广。

5、camgo2(s)+cac2(s)=mg(g)+2cao(s)+2c(s) (1.1)

6、2cao(s)+cac2(s)=3ca(g)+2co(g) (1.2)

7、cac2(s)=ca(g)+2c(s) (1.3)

8、ca(g)+2c(s)=cac2(s) (1.4)

9、cao(s)+3c(s)=cac2(s)+co(g) (1.5)

技术实现思路

1、发明人对使用固相碳化钙做催化剂的碳热法炼镁联产碳化钙的方法进行深入研究,发现要解决以上问题,就必须控制好反应过程中反应腔体(系统)的钙蒸气压力,从而设计出一种控制钙蒸气压力平衡的方法及其装置,通过对钙蒸气的及时冷凝收集和再蒸发来控制反应室内钙蒸气的压力,达到抑制副反应(1.2)和(1.3)的效果,从而完成本发明。

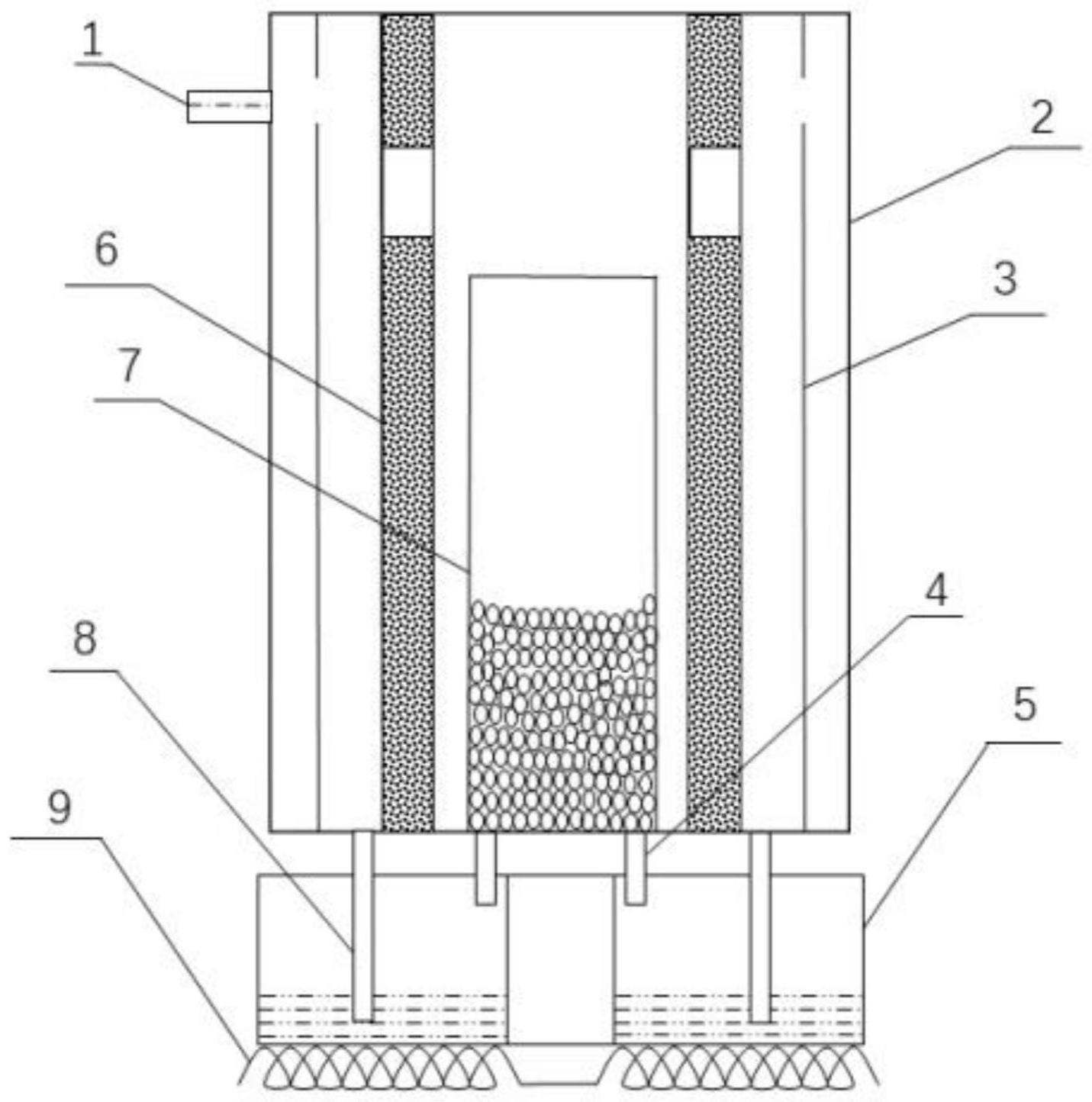

2、因此,在第一个方面,本发明提供了一种用于催化碳还原炼镁的钙蒸气平衡控制装置,该装置包括反应炉,该反应炉外侧连接有真空管道,该反应炉内部设有坩埚、保温材料和钙液冷凝屏,钙液导管连接位于钙液冷凝屏与保温材料之间的反应炉底部和钙液箱,钙蒸气导管连接该坩埚和该钙液箱,该钙液箱底部嵌有加热装置。

3、在一个实施方式中,该保温材料设置在该坩埚和该钙液冷凝屏之间。

4、在一个实施方式中,该保温材料的上部设置有开孔,以便钙蒸气和镁蒸气流出。

5、在一个实施方式中,该钙液箱位于该反应炉的下方。

6、在一个实施方式中,该钙液导管延伸至该钙液箱内钙液液面以下。

7、在一个实施方式中,该钙蒸气导管与该坩埚内的反应物料接触。

8、在一个实施方式中,所述装置还包括plc设备,用于通过对钙液箱加热装置热负荷大小进行控制,来控制钙液箱温度,进而控制钙液再蒸发进入坩埚的速度(压力),达到控制反应炉内坩埚内钙蒸气的压力的目的。

9、使用本发明的钙蒸气平衡控制装置进行金属冶炼过程中,钙蒸气和镁蒸气通过保温材料上的开孔,其中钙蒸气与钙液冷凝屏接触后凝结成钙液流入底部,通过钙液导流管进入钙液箱,镁蒸气由于熔点更低而继续以气态形式顺着真空管道跑出。在将钙液箱加热到一定温度之后,钙液再蒸发通过钙蒸气导管进入坩埚,从而达到控制反应炉内钙蒸气压力平衡的效果。

10、在另一个方面,本发明提供了用于催化碳还原炼镁的钙蒸气平衡控制方法,该方法包括:

11、第一阶段,将煅白、电石和无烟煤细粉混合压球后置于坩埚内,设置第一阶段镁冶炼阶段温度t1,根据式(1)计算系统平衡压力p:

12、t1=0.0687*lg3p+5.3738*lg2p+130.01*lgp+1482.4 式(1);

13、再根据式(2)得到钙蒸气分压p钙,

14、p钙=3/5p 式(2);

15、设置反应室内钙蒸气压力p1略大于p钙,根据式(3)计算t2:

16、lgp1=-9415.2/t2+11.445-6.2151×10-4t2 式(3)

17、以t2作为镁冶炼阶段的钙液箱温度控制依据,反应得到产品镁;

18、第二阶段,设置第二阶段电石冶炼阶段温度t3,根据式(4)计算系统平衡压力p2:

19、t3=35*lg2p2+161*lgp2+1080 式(4);

20、此时系统压力与钙蒸气分压相等,设置反应室内钙蒸气压力p3略大于p2,根据式(5)计算t4:

21、lgp3=-9415.2/t4+11.445-6.2151×10-4t4 式(5)

22、以t4作为电石冶炼阶段的钙液箱温度控制依据,反应得到产品电石。

23、在一个实施方式中,首先将煅白、电石、焦炭原料磨成80-200目的细粉,用对辊式压球机压制成球。

24、在一个实施方式中,p1比p钙大4pa。

25、在一个实施方式中,p3比p2大37pa。

26、在一个实施方式中,镁冶炼阶段温度t1的范围是1350-1450℃。

27、在一个实施方式中,电石冶炼阶段温度t3的范围是1700-1800℃。

28、技术效果

29、本发明的用于催化碳还原炼镁的钙蒸气平衡控制方法和装置,通过对反应系统金属钙的冷凝与蒸发,控制钙蒸气压力,从而达到抑制副反应2cao(s)+cac2(s)=3ca(g)+2co(g)、cac2(s)=ca(g)+2c(s)和ca(g)+2c(s)=cac2(s)的目的,使得镁产品和电石产品的收得率提升20%以上。

30、尤其是由于副反应ca(g)+2c(s)=cac2(s)的发生,反应炉内钙蒸气压力过高会损坏炉内碳质材料器件,而本发明的装置和方法通过对钙蒸气压力进行控制,有效延长反应室内石墨电极等碳质材料的使用寿命,大大提高该方法的经济效益,有助于该方法的工业化推广。

31、以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

技术特征:

1.一种用于催化碳还原炼镁的钙蒸气平衡控制装置,所述装置包括反应炉,所述反应炉外侧连接有真空管道,所述反应炉内部设有坩埚、保温材料和钙液冷凝屏,钙液导管连接位于钙液冷凝屏与保温材料之间的反应炉底部和钙液箱,钙蒸气导管连接所述坩埚和所述钙液箱,所述钙液箱底部嵌有加热装置。

2.根据权利要求1所述的钙蒸气平衡控制装置,其中,所述保温材料的上部设置有开孔。

3.根据权利要求1所述的钙蒸气平衡控制装置,其中,所述钙液导管延伸至所述钙液箱内钙液液面以下。

4.根据权利要求1所述的钙蒸气平衡控制装置,其中,所述装置还包括plc设备,用于通过对钙液箱加热装置热负荷大小进行控制。

5.一种用于催化碳还原炼镁的钙蒸气平衡控制方法,所述方法包括:

6.根据权利要求5所述的钙蒸气平衡控制方法,其中,将煅白、电石、焦炭原料磨成80-200目的细粉,用对辊式压球机压制成球。

7.根据权利要求5所述的钙蒸气平衡控制方法,其中,p1比p钙大4pa。

8.根据权利要求5所述的钙蒸气平衡控制方法,其中,p3比p2大37pa。

9.根据权利要求5所述的钙蒸气平衡控制方法,其中,镁冶炼阶段温度t1的范围是1350-1450℃。

10.根据权利要求5所述的钙蒸气平衡控制方法,其中,电石冶炼阶段温度t3的范围是1700-1800℃。

技术总结

本发明属于金属冶炼技术领域,尤其涉及一种用于催化碳还原炼镁的钙蒸气平衡控制方法及装置。通过金属钙的冷凝与蒸发对反应系统中钙蒸气压力进行控制,从而达到抑制副反应2CaO(s)+CaC<subgt;2</subgt;(s)=3Ca(g)+2CO(g)、CaC<subgt;2</subgt;(s)=Ca(g)+2C(s)和Ca(g)+2C(s)=CaC<subgt;2</subgt;(s)的目的,提升镁产品和电石产品的收得率,同时延长反应室内石墨电极等碳质材料的使用寿命,大大提高该方法的经济效益,有助于该方法的工业化推广。

技术研发人员:毛志平,张少军,刘金辉,杨沛胥,张伟东,张泽学,刘刚,李晓峰,唐伟能,胡勇,葛林生

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!