一种激光粉末增材不锈钢组织调控与质量判别装置与方法

本发明属于激光增材,一种激光粉末增材不锈钢组织调控与质量判别装置与方法。

背景技术:

1、激光铺粉增材制造技术是利用激光将金属粉末熔化,在计算机的控制下直接制造全密度三维金属零件的工艺方法。与铸造技术和机械加工方法等传统方法相比,激光铺粉增材制造技术的工序简化、材料利用率提高、生产成本降低、机械加工难度低,同时可以控制零件中的宏观缺陷以及成分偏析,后续加工工序简化,适用于新型产品快速研制以及批量生产。

2、查找现有的激光铺粉增材制造技术的相关报道,激光铺粉增材制造一般是同种金属粉末,增材过程中工艺不变化,没有组织调控与质量检测的报道。通过单一比例粉末的铺粉方式及不可调控组织及质量检测的方式实现增材制造,意味着其增材产品是均质,且组织不可控,质量无法保证。

技术实现思路

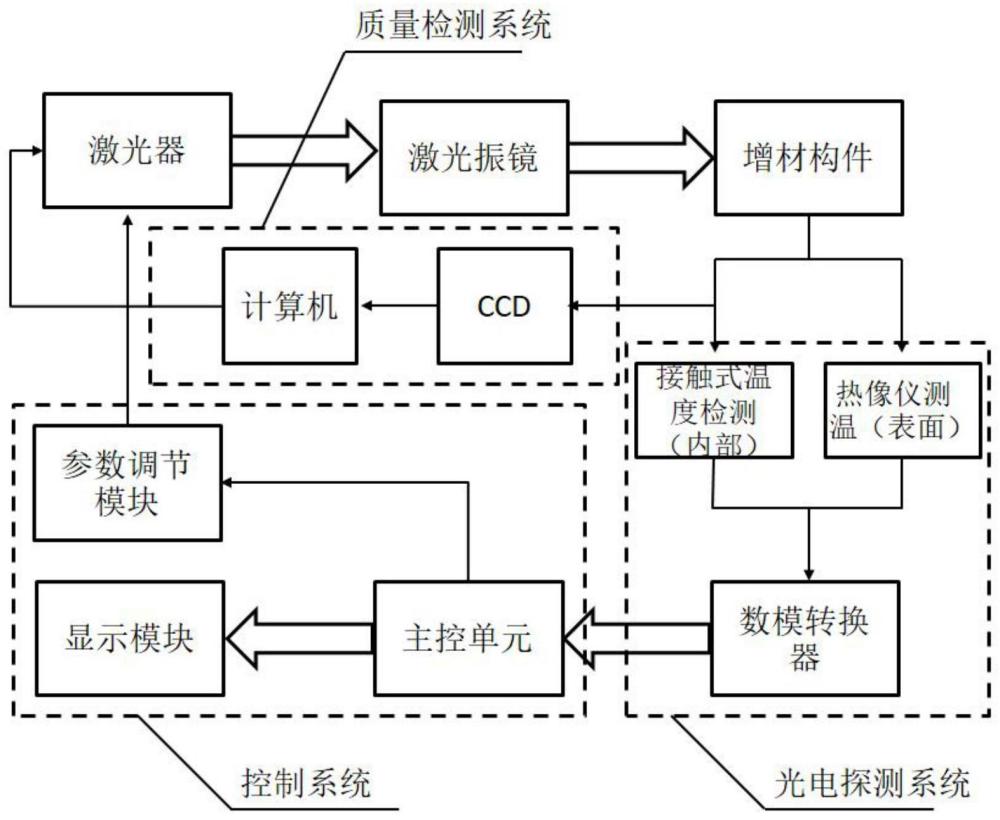

1、本发明的目的在于提供一种激光粉末增材不锈钢组织调控与质量判别装置与方法,具备多种比例金属粉末增材件组织调控与质量检测的功能,适用于金属材料的修复、表面处理和增材制造等。

2、实现本发明目的的技术方案为:

3、一增材温度传感探针;

4、一温度调节装置,其内设有信号采集卡、数模转换器和arm处理器;

5、信号采集卡内设有与热电偶测温输出信号和热像仪峰值温度输出信号相连的双通道信号采集,且将两个输入信号等比例转化为数模转换器能够识别的电压信号;数模转换器将模拟电压信号转换为arm处理器能够处理的数字信号;

6、处理器将温度未达到增材预设温度的信号处理为提高激光能量密度的命令传输给激光生成器,使增材温度升高;当增材温度达到预设时,处理器生成降低能量密度的信号传输给激光生成器,使增材温度降低;循环以上过程,控制增材过程构件的温度处于预设温度范围内。

7、如上所述的一种激光粉末增材不锈钢组织调控与质量判别装置,信号采集卡同时接收热电偶检测到的增材体内部温度与热像仪所检测到的增材体表面温度,增材体内部温度为t0,增材体表面温度为t1,预设温度为ts,当t0+t1≥ts时,激光功率提升,促进粉末熔化;当t0+t1≤ts时,激光功率下降,保证增材体成型质量;

8、增材体内部温度t0处于最新熔敷层下方。

9、进一步的,增材体内部温度t0无需根据每层增材更换采样检测点,其每次计算判断时的温度通过初次t0代入公式迭代计算得出,tn+1=tn·ηs/t,其中,η为温度衰减系数,由材料本身属性及空气对流情况决定;s为温度监测点距离最新熔覆层的直线距离;t为激光束扫描间隔。

10、热电偶温度采集装置为k型铠装热电偶,热电偶端部为针状结构,最窄处仅200μm,适合刺入增材构件进行立体温度采集。

11、增材质量判别装置为温度与图像识别耦合型,且两种信号独立判别,当两种识别条件都满足时才判定质量合格。

12、图像识别系统为自然光成像,判别系统提取组织轮廓,与数据库中的标准试样组织图像的特征值进行比对。

13、一种激光粉末增材不锈钢组织调控与质量判别方法,包括具体步骤如下:

14、步骤1,根据目标不锈钢制品的目标合金成分,得到所有合金元素i与铁元素的成分比,根据成分比确定质量检测预设温度,检测温度与成分比的关系依据ts=1538·(1-αi);其中,αi为合金元素比例;

15、步骤2,根据增材每一层铺粉原料的密度与厚度比,确定激光扫描速率vs与冷却间隔时间ts参数匹配关系vs:ts=ρi:ξdi;其中vs为原料粉末i对应的的激光扫描速率,单位为m/s;ts为冷却间隔时间,单位为s;ρi为铺粉原料密度,单位为g/cm3;di为铺粉厚度,单位为mm;ξ为经验修正参数,单位为m5·g-1·s-2;

16、步骤3,选取扫描为0.6m/min~12m/min,铺粉厚度di为1-2mm,得出原料粉末i的冷却间隔时间;

17、步骤4,启动激光打印的装置,根据步骤3确定的激光扫描速率和铺粉厚度,在铺粉机构装置上调节铺粉厚度,在激光器上调节激光扫描间隔和激光扫描速率,进行增材;

18、步骤5,根据目标钢制品形状尺寸确定3d打印路线,以激光扫描速率vs进行增材,每一层增材完时,平台下降一个铺粉厚度di,用粉末铺满平台下降高度,di亦可根据金属粉末的成分进行差异化匹配,di=d0·αi·δi,其中d0是标准增材厚度,αi是合金元素比例,δi是厚度修正参数,根据工艺试验数据经验获得,重复激光扫描熔化过程最终获得不锈钢增材构件。

19、步骤6,增材过程中,温度探针与红外热像仪全程监测增材构件每一道熔覆层的温度,根据预设温度ts,系统自动生成相应的激光功率p与扫描速度,运行过程中,根据增材温度传感探针和红外热像仪的叠加信息,判断功率的升降,若t≥ts,则功率降低,保证成型质量与组织形态;若t≤ts,则功率升高,促进粉末熔化成型。

20、步骤7,增材结束对试样进行切割打磨抛光,进行腐蚀,在光学显微镜下拍摄其金相组织,提取轮廓特征值,并与目标组织进行对比,特征值一致则质量合格。

21、进一步的,激光扫描速率为0.6-12m/min。

22、进一步的,激光扫描冷却间隔时间ts为0.5~3s。

23、进一步的,步骤1中,选择添加ni与氮化物等不同比例金属粉末为原料。

24、进一步的,步骤1中,所述的激光功率与预设温度ts,根据目标不锈钢金属构件的目标合金成分中除铁以外的合金元素的含量αi确定。

25、进一步的,合金元素的含量αi,经修正关系式αi修正=αi·(1+δi)修正;其中δi为粉末合金元素烧损系数,δi=0.1%~6%。

26、本发明与现有技术相比其显著优点是:

27、1、本发明所提供的装置进行激光铺粉增材,无需增材后进行后期热处理,直接通过增材过程控制每一层熔覆层温度实现目标组织,节约能耗,提高制造效率。

28、2、本发明所提供的质量检测装置由图像识别功能,可通过金相组织的特征值识别构件金相组织质量,有助于增材件质量的提升,减少人工识别过程带来的人力成本。

29、3、本发明提供的装置可以多种比例金属粉末增材件组织调控与质量检测,可在增材过程中调整粉末比例,自动调整相应工艺参数,可增材异质增材件,可根据不同使用性能对构件的不同部位成分进行设计,且在实施过程中工艺参数自动可调,提高了激光铺粉增材制造的效率。

技术特征:

1.一种激光粉末增材不锈钢组织调控与质量判别装置,其特征在于,包括:

2.根据权利要求1所述的一种激光粉末增材不锈钢组织调控与质量判别装置,其特征在于,信号采集卡同时接收热电偶检测到的增材体内部温度与热像仪所检测到的增材体表面温度,增材体内部温度为t0,增材体表面温度为t1,预设温度为ts,当t0+t1≥ts时,激光功率提升,促进粉末熔化;当t0+t1≤ts时,激光功率下降,保证增材体成型质量;

3.根据权利要求2所述的一种激光粉末增材不锈钢组织调控与质量判别装置,其特征在于,所述的增材体内部温度t0无需根据每层增材更换采样检测点,其每次计算判断时的温度通过初次t0代入公式迭代计算得出,tn+1=tn·ηs/t,其中,η为温度衰减系数,由材料本身属性及空气对流情况决定;s为温度监测点距离最新熔覆层的直线距离;t为激光束扫描间隔;tn+1为下一层金属熔敷时表面预测温度,tn为当前层道金属熔覆层表面温度。

4.根据权利要求1所述的一种激光粉末增材不锈钢组织调控与质量判别装置,其特征在于,热电偶温度采集装置为k型铠装热电偶,热电偶端部为针状结构,最窄处200μm,适用于刺入增材构件进行立体温度采集。

5.根据权利要求1所述的一种激光粉末增材不锈钢组织调控与质量判别装置,其特征在于,增材质量判别装置为温度与图像识别耦合型,且两种信号独立判别,当两种识别条件都满足,即温度达到预设温度ts,且图像识别的组织特征值与目标组织特征值相符时,才判定质量合格。

6.根据权利要求1所述的一种激光粉末增材不锈钢组织调控与质量判别装置,其特征在于,图像识别系统为自然光成像,判别系统提取组织轮廓,与数据库中的标准试样组织图像的特征值进行比对。

7.一种激光粉末增材不锈钢组织调控与质量判别方法,其特征在于,包括步骤如下:

8.根据权利要求1所述的一种激光粉末增材不锈钢组织调控与质量判别方法,其特征在于,所述的激光扫描冷却间隔时间ts为0.5~3s。

9.根据权利要求1所述的一种激光粉末增材不锈钢组织调控与质量判别方法,其特征在于,步骤1中,选择添加ni与氮化物等不同比例金属粉末为原料;

10.根据权利要求5所述的一种激光粉末增材不锈钢组织调控与质量判别方法,其特征在于,所述的合金元素的含量αi,经修正关系式αi修正=αi·(1+δi)修正;其中δi为粉末合金元素烧损系数,δi=0.1%~6%。

技术总结

本发明涉及一种激光粉末增材不锈钢组织调控与质量判别装置与方法。该装置包括温度传感及调节装置和增材质量智能识别装置;增材质量判别装置为温度与图像识别耦合型,且两种信号独立判别,当两种识别条件,即温度达到预设温度与组织图像符合目标组织特征值这两个条件都满足时才判定质量合格。热电偶温度采集装置为K型铠装热电偶,热电偶端部为针状结构,最窄处仅200μm,适合刺入增材构件进行立体温度采集;图像识别系统为自然光成像;本发明的装置及方法进行激光铺粉增材,可实现对增材过程温度实时立体调控及增材质量的精准控制,适用于不锈钢、高强钢以及钛合金等粉末的增材,且所增材组织力学性能一致,操作智能化、增材质量高。

技术研发人员:李聪,王克鸿,彭勇,郭顺,余荣伟

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!