一种压凝液锻连续挤压成型系统及其成型工艺的制作方法

本发明涉及挤压铸造,特别是一种压凝液锻连续挤压成型系统及其成型工艺。

背景技术:

1、近年来,由于电力、化工行业、金属包装、交通运输船用行业等领域等工业的发展对特殊要求的大口径铝合金管材需求量急剧增加。

2、大口径铝合金管材的传统工艺技术是采用螺旋焊管结构,板材进行螺旋旋压后进行焊接,工艺设备多、投资大,且产品焊缝多,易出现漏点且不易检测,生产效率低。大口径铝合金无缝管材具有重量轻、密度低、力学性能好、外形美观等特点,可以有效避免使用螺旋焊管所产生的隐患,在加工性能中也比其他管材有独特的优势,同时无毒容易回收,拥有抗腐蚀性能、传热性、导电性等等,目前在电力、化工行业、金属包装、交通运输、船用行业等领域被人们广泛所使用。传统的大口径铝合金无缝管材是通过精密铸造或大型双动铝型材挤压生产线生产,铸造结构的管材存在疏松砂眼、组织偏析等缺陷,不能应用于低温、高温、高压、大流速的工作环境中,这样就直接制约了铸造结构的管材的使用范围;大型双动铝型材挤压生产线成型力大,设备投资大,且使用铝锭进行挤压,需配置大吨位锻造压机对铝锭进行锻造,并且生产成本很高。

3、随着使用行业工艺技术水平的提高及对工程项目产品要求的提升,对铝合金无缝管需求增加,而且对铝合金无缝管口径和使用性能等提出了更高的要求,铝合金管材公称尺寸从500到1500mm甚至更大规格,长度由到6m到18m,然而现国内铝行业最大挤压机挤出的无缝管直径在φ500mm左右,有局限性,无法满足市场需求。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种压凝液锻连续挤压成型系统。

2、本发明的另一目的还在于提供一种压凝液锻连续挤压成型工艺。

3、本发明解决其技术问题是通过以下技术方案实现的:

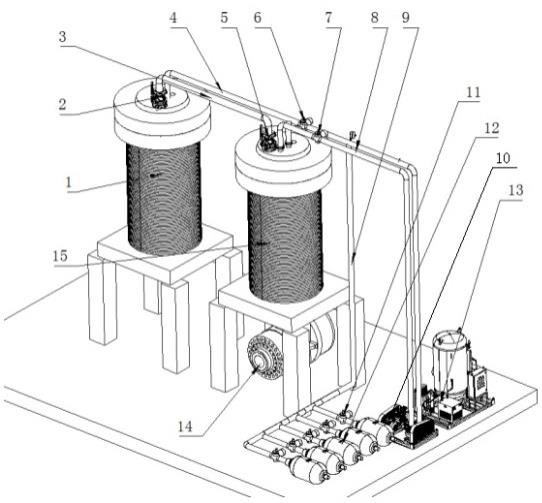

4、一种压凝液锻连续挤压成型系统,其包括储液罐、成型罐、连续挤压成型模具、高压气泵系统及抽真空单元,所述高压气泵系统通过第一高压气输送管道连接至储液罐的高压气进口,储液罐的高压气进口连接抽真空单元;高压气泵系统通过第二高压气输送管道连接成型罐的高压气入口,所述成型罐的高压气入口连接抽真空单元;所述储液罐的第一金属液出口与所述成型罐的第一金属液进口之间连接有金属液输送管道;所述成型罐的第二金属液出口连接至连续挤压成型模具,该连续挤压成型模具包括固定为一体的模具本体及模具头部,模具本体制有第二金属液进口,模具头部内制有与金属液进口连通的多个金属液内部孔道,金属液内部孔道与模具头部外侧制有的环形挤出环隙连通,模具头部制有与环形挤出环隙相接的急速冷却通道。

5、而且,所述储液罐的金属液出口安装有第一阀门,所述成型罐的金属液进口安装有第二阀门,所述第一高压气输送管道上设置有第一气体阀门及第一压力表,在所述第二高压气输送管道上设置有第二气体阀门及第二压力表。

6、而且,还包括蓄能器及补压管道,所述蓄能器连接补压管道,所述补压管道连接所述第二高压气输送管道,保证气压均匀平稳的作用于成型罐内金属液。

7、而且,所述储液罐及成型罐均包括耐压罐体及封装在罐体上的罐盖,在耐压罐体内设置水套,水套与外部冷却水循环单元连通,在水套内设置储液桶,储液桶外部安装有电加热管;所述成型罐的的底部制有所述第二金属液出口。

8、而且,液桶外部电加热管外部设置一层隔热材料,使加热管与水套及冷却水循环冷单元隔离。

9、而且,所述急速冷却通道均连接液氮管路。

10、一种基于压凝液锻连续挤压成型系统的成型工艺,所述成型工艺的步骤为:

11、1)金属锭加热:将符合技术要求的金属加热至600-700℃,使之熔化成液态;

12、2)储液浇灌:打开储液罐的罐盖,金属液浇注系统将熔化的金属液,定量浇注在储液桶内,通过储液筒外圈配有的电加热管使储液桶内部保持在300℃-400℃,防止金属液在连续挤压成型模具中过快的冷却,水套连接冷却水循环单元循环,对储液桶进行隔热并对罐体进行冷却,保证热量不传导到外部,保持外部温度在50-90℃,防止外部构件因热量过高而损坏;

13、3)真空脱气处理:保持储液罐与成型罐的金属液输送管道连通,采用抽真空单元对成型罐、储液罐内的气体进行抽真空处理,成型罐及储液罐内真空度提高至1.1×10-5pa,储液罐内初期残余空气被抽空,存留在金属液体中的有害气体随之释放,也一同被抽取出,净化金属液体有害气体,随后储液桶内金属液体被抽取进入成型罐内,待用;

14、4)气压供液:关闭储液罐与成型罐的金属液输送管道,利用高压气泵系统迅速将惰性气体打入成型罐内,在120mpa气体压力作用下,成型罐内金属液体被迫流动,流向连续挤压成型模具的金属液进口;

15、5)挤出成型:金属液体在120mpa高压气体作用下,通过连续挤压成型模具的金属液进口进入到模具头部,由模具头部的金属液内部孔道至挤出至环形挤出环隙,同时模具头部设置有极速冷却通道,并通有-190℃液氮,将高温液体极速冷却,使液体形成固态,靠压力沿着环形挤出环隙挤出成品。

16、而且,所述成型罐的第二高压气输送管道连通有100mpa高压蓄能器补气管路,以保证气压均匀平稳的作用于成型罐金属液,防止气压波动。

17、而且,还包括6)第n次金属液浇注:当成型罐内金属液体需要补充时,打开储液罐的罐盖,金属液浇注系统将熔化的金属液,再次定量浇注在储液桶内,通过第一高压气输送管道所连接的抽真空系统对储液罐进行抽真空处理,储液罐内真空度提高至1.1×10-5pa;抽真空后再切换至高压气泵系统,对储液罐内部进行迅速将惰性气体打入成型罐内,打开储液罐与成型罐的金属液输送管道,在120mpa气体压力作用下将金属液输送至成型罐内。

18、本发明的优点和有益效果为:

19、1、本发明的压凝液锻连续挤压成型系统及成型工艺,金属液进行过真空脱气处理后,内部有害气体被排出,有利于后续连续成型,减少了后续产生内部组织缺陷的可能性。

20、2、本发明的压凝液锻连续挤压成型系统及成型工艺,利用惰性气体,在高气压情况下,将金属液压入成型模具,随着金属液被挤出冷却,其内部的疏松,气孔被压缩消除其内部质量接近或达到固态挤压水平,材质性能更好。

21、3、本发明的压凝液锻连续挤压成型系统及成型工艺,金属液由液态到固态凝固过程,会产生枝状晶,随着枝状晶的生长而在高压下被压碎,从而,得到细小晶粒组织,与离心铸造工艺相比,抗力强度,屈服强度,延伸率会有很大的提高,保证了材料在制造过程中的内部组织紧密,材料各方面性能得到提高。

22、4、本发明的压凝液锻连续挤压成型系统及成型工艺,可实现连续压凝液锻,生产效率高,生产过程简单,操作容易,便于组织机械化自动化生产,工艺环节少,生产周期短

23、5、本发明的压凝液锻连续挤压成型系统及成型工艺,可成型φ500-φ1500mm大孔径的铝合金无缝管,产品性能达到锻造性能,在国内处于技术空白,有较好的发展前景。

24、6、本发明的压凝液锻连续挤压成型系统及成型工艺,通过液态模锻成型后的产品内部组织均匀、晶粒细化、有较高的致密性,有效的提高产品机械性能,达到锻压效果。

- 还没有人留言评论。精彩留言会获得点赞!