一种高炉封炉方法

本发明属于生铁制备方法操作,特别涉及高炉在不同封炉料条件下,进行短期、中长期精准封炉的方法,以缩短后续开炉恢复冶炼进程,降低封炉、开炉期生铁成本。

背景技术:

1、高炉在不同封炉料条件下进行短期、中长期封炉时,需要经过一系列繁杂的操作才能完成。其中涉及:封炉料的配料及排料计算的准确性,以及封炉末次出铁时间、封炉过程停止下料时间的精准性等控制要素,这些控制要素对封炉质量、后续开炉并恢复冶炼进程等,具有非常重要的意义。此外,封炉过程中涉及的关联环节、影响因素众多,并且每一个环节、因素一旦出现不准确、不匹配、不协调,都会对整个封炉冶炼进程、尤其是封炉质量以及后续的指标控制,甚至炉龄产生重大影响。封炉质量的好坏大多体现在:封炉料的配料、排料计算,以及填充封炉料至炉内上部空出容积、封炉参数、封炉休风前末次出铁时间、停止下料时间、炉内渣铁出尽后的休风时间等,特别是封炉末次出铁时间、封炉停止下料时间、封炉休风时间、封炉停煤停氧时间等的控制,是决定封炉质量的重要操作节点,且对后续开炉并快速恢复冶炼、降低能耗、延长高炉使用寿命具有重大意义。

2、受外界市场或资源条件影响,高炉生产需要或短或长的停炉,并在实际生产中根据需要再次开炉、尽快恢复正常的高炉生产,并使高炉生产指标达到正常值。因此需要采取适宜的封炉操作才能顺利且高效完成封炉、停炉。在高炉的封炉操作过程中,最终要实现下列两个目标:一是封炉料入炉后能在休风时准确到达并停留在高炉风口上沿,二是上部炉料料线要达到既定位置。但在实际封炉操作中,仅凭借操作经验高质量实现这两个目标是极为困难的,这涉及到众多关联因素的复杂计算,不仅要求封炉相关计算具有系统性、全面性,更要求计算具有快速性、即时性和准确性。对于高炉冶炼尤其是封炉期冶炼来说,封炉停止下料、封炉休风、封炉停煤停氧等重要操作节点的控制等方面,若出现计算或装料偏差,关键控制节点提前或滞后,特别是因计算或者关键节点控制时间不准确,都会导致封炉料提前被熔炼或是距离风口过远而无源满足上述两个封炉目标,大大增加高炉再次开炉并恢复正常冶炼的难度,影响开炉并恢复正常冶炼进程,对后续炉况发展、成本控制、甚至高炉使用寿命产生不利。随着现代高炉冶炼和操作技术的发展与进步,高炉冶炼技术得到较大提升,但需要在具体的高炉容积、不同原燃料条件下,让高炉精准完成短期、中长期封炉,不仅需要有精准的配料、排料计算,而且需要对封炉过程末次出铁时间、停止下料时间、停煤停氧时间等关键节点进行控制,这样才能实现精准封炉,而这些却是现有技术所没有的,因此有必要对现有技术加以改进。

技术实现思路

1、为实现精准封炉,一方面,要确保炉内原有炉料的正常冶炼,使配好的封炉料能够精准落入既定位置;另一方面,要确保炉内原有炉料的出尽时间与封炉料准确停留到风口上沿的时间一致,本发明提供一种高炉封炉方法。

2、本发明根据实时采集的数据,通过精准计算,得出相应情况下的解决方案和最佳选择,且计算过程简单、可操控性强、快速准确。

3、本发明所要解决的技术问题是:如何在具体高炉装备、原燃料条件下,实现短期、中长期精准封炉,并为后序开炉、快速恢复正常高炉冶炼、提高高炉冶炼各项经济指标提供技术支持。

4、本发明通过下列技术方案实现:一种高炉封炉方法,其特征在于包括下列步骤:

5、b、封炉前冶炼,向高炉内送入下列炉料:

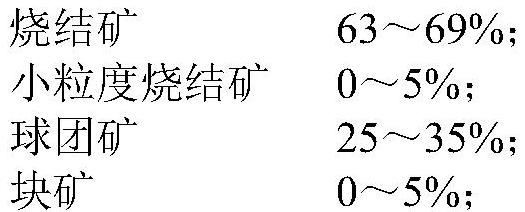

6、矿石按下列质量比配料:

7、

8、所述烧结矿、小粒度烧结矿、球团矿和块矿的质量比总和为100%;

9、每批炉料的单独投入量如下;

10、

11、

12、b、封炉期冶炼,按下列情况b1)、b2),向高炉内送入下列提高w([si])、降低煤比的入炉料:

13、矿石按下列质量比配料:

14、

15、所述烧结矿、小粒度烧结矿、球团矿和块矿的质量比总和为100%;

16、每批炉料的单独投入量如下;

17、

18、所述情况b1):当正常冶炼的矿石原料为钒钛矿时,需提前1~2天转为普通矿冶炼,之后投放上述提高w([si])、降低煤比的入炉料,直至完成一个冶炼周期;

19、所述情况b2):当正常冶炼的矿石为普通矿时,直接投放上述提高w([si])、降低煤比的入炉料,直至完成一个冶炼周期;

20、所述封炉期冶炼是指:封炉料送入高炉中直至到达风口上沿之前,对炉内原有炉料进行的冶炼,该原有炉料是步骤a提供的原料;

21、c、步骤b完成一个冶炼周期后,向高炉内送入下列封炉料:

22、矿石按下列质量比配料:

23、

24、所述烧结矿、小粒度烧结矿、球团矿和块矿的质量比总和为100%;

25、每批炉料的单独投入量如下;

26、

27、其中:

28、c1、封炉料按下列进行布料:

29、焦炭重量900~1500kg/环,

30、矿石重量4000~6000kg/环;

31、边缘负荷fb减少到封炉料入炉前的0.50~0.65倍,

32、中心负荷fz减少到封炉料入炉前的0.70~0.90倍,

33、焦矿综合角差增加0.5~1.5°;

34、c2、封炉料入炉后在下列参数下进行冶炼:风温1160~1180℃、风量3250~4750m3/min、风压0.32~0.45mpa、炉顶压力0.16~0.20mpa、炉顶温度100~300℃、小时富氧量10000~18000m3/h,富氧率3.5~4.5%、小时喷煤量19000~37500kg/h,控制喷煤比为:煤比设定值±5kg,理论燃烧温度2370~2400℃;喷吹煤粉、富氧量在停煤停氧时间到达后归于为0;

35、d、封炉料入炉冶炼后,停止投放封炉料的时间通过下列计算得出:

36、vkc=(vlwtc-vh+(hh-lzl)/hh×vh);

37、pkc=vkc/vpzlq;

38、式中:vkc为正常料线至封炉料计划填充到料线之间的容积,单位:m3;pkc为vkc容积下的入炉正料批数,单位:批;vlwtc为料线零位至封炉料计划填充到位之间的容积,单位:m3;vh为高炉炉喉容积,单位:m3;hh为高炉炉喉高度,单位:m;lzl为具体高炉正常料线,单位:m;vpzlq为封炉料入炉前炉内料批容积,单位:m3;其中:

39、料线零位至封炉料计划填充到位之间的容积vlwtc按下式计算:

40、vlwtc=pi()×(hjhtc-hh)×(dh×dh+dh×djhtc+djhtc×djhtc)/12+vh;

41、式中:hjhtc为封炉料计划填充料线,单位:m;vh同上述;dh为炉喉直径,单位:m;djhtc为封炉料计划填充到位截面的直径,单位:m;

42、封炉料计划填充到位截面的直径djhtc按下式计算:

43、djhtc=(hjhtc-hh)/(tan(β×pi()/180))×2+dh;

44、式中:djhtc为封炉料计划填充到位截面的直径,单位:m;hjhtc、hh、dh同上述;β为高炉炉身角,单位:°;

45、封炉料计划填充料线至风口上沿之间的容积vtclx按下式计算:

46、vtclx=vzclx-(vlwtc-vh+(hh-lzl)/hh×vh);

47、式中:vtclx为封炉料计划填充料线至风口上沿之间的容积,单位:m3;vzclx为正常料线至高炉风口上沿之间的容积,单位:m3;vlwtc为料线零位至封炉料计划填充料线之间的容积,单位:m3;vh为具体高炉炉喉容积,单位:m3;vh、hh、lzl同上述;

48、停止下料时炉内料冶炼对应的料批数ptzxl按下式计算:

49、ptzxl=(pllls1+pllls2+pllls3+pllls4)-((vlnltc4-vtclx)/vpzlq);

50、式中:ptzxl为停止下封炉料时原炉料对应料批数,单位:批;pllls1~pllls4为封炉料入炉后第1至第4小时的炉内料理论料速,单位:批/h;vlnltc4为封炉料入炉后炉内料冶炼4小时累计腾出的容积,单位:m3;vtclx为封炉料计划填充料线至风口上沿之间的容积,单位:m3;vpzlq为封炉料入炉前炉内料批料容积,单位:m3;

51、封炉料入炉后炉内料冶炼四小时累计腾出的容积按下式计算:

52、vlnltc4=pllls1×vpzlq+pllls2×vpzlq+pllls3×vpzlq+pllls4×vpzlq;

53、式中:vlnltc4为封炉料入炉后炉内料冶炼四小时累计腾出的容积,单位:m3;pllls1-pllls4为封炉料入炉后第一至第四小时的炉内料理论料速,单位:批/h;vpzlq为封炉料入炉前炉内料的批料容积,单位:m3;

54、对应停止下料的料批数的时间timetzxl按下式计算:

55、timetzxl=timelnlyl4-prjczs×timepjllls4;

56、式中:timetzxl为对应停止下料批数的时间,单位:h:min;timelnlyl4为累计下料四个小时所对应的时间,单位,h:min;prjczs为封炉料入炉4个小时炉内料冶炼腾出容积与封炉料计划填充容积之差折算出的需要的炉内料批数,单位:批;timepjllls4为封炉料入炉后4个小时的炉内料平均理论料速计算出的下一批料需要的时间,单位:min/批;

57、e、封炉料入炉后,计划末次出铁时间通过下列计算:

58、timemcct=timemcjhcj-timemcctxs;

59、式中:timemcct为计划末次出铁时间,单位:h:min;timemcjhcj为封炉料入炉至风口上沿之前原有炉料计划出尽时间,单位:h:min;timemctlcj为末次出铁铁量出尽需要的时间,单位:h:min;其中:

60、封炉料入炉至风口上沿之前原有炉料计划出尽时间timemcjhcj按下式计算:

61、timemcjhcj=timefllrl+timepjylzq;

62、式中:timefllrl为封炉料开始入炉的时间,单位:h:min;timepjylzq为封炉料入炉的理论平均冶炼周期,单位:h或min;

63、所述封炉料入炉的理论平均冶炼周期timepjylzq按下式计算:

64、timepjylzq=prldfk/ppjllls;

65、式中:prldfk为封炉料入炉至风口上沿所需要的正料批数,单位:批;该prldfk由高炉有效容积(即料线零位到炉缸的容积)除以封炉料批正料容积而得;ppjllls为封炉料入炉后冶炼四个小时的平均理论料速,单位:批/h;

66、末次出铁铁量出尽需要的时间timemctlcj按下式计算:

67、timemctlcj=femctyc/fectlg;

68、式中:timemctlcj为末次出铁铁量出尽需要的时间,单位:min;femctyc为末次出铁应出的理论铁量,单位:t;fectlg为封炉料入炉后前三次出铁的平均流股,单位:t/min;该平均流股fectlg为前三次出铁的实际出铁量除以出铁时长平均而得;其中:

69、封炉料入炉后前三次出铁的平均流股fectlg按下式计算:

70、timemctlcj=(fesjct1/timesjct1/60+fesjct2/timesjct2/60+fesjct3/timesjct3/60)/3;

71、式中;fectlg为封炉料入炉后前三次出铁的平均流股,单位:t/min;fesjct1为封炉料入炉后第一次出铁实际产量,单位:t;timesjct1为封炉料入炉后第一次出铁需要的时间,单位:min;fesjct2为封炉料入炉后第二次出铁实际产量,单位:t;timesjct2为封炉料入炉后第二次出铁需要时间,单位:min;fesjct3为封炉料入炉后第三次出铁实际产量,单位:t;timesjct3为封炉料入炉后第三次出铁需要时间,单位:min;

72、末次出铁应出的理论铁量femctyc按下式计算:

73、femctyc=felnltl—feqcthj;

74、式中;femctyc为末次出铁应出的理论铁量,单位:t;felnltl为炉内原炉料理论铁量,单位:t;feqcthj为末次出铁之前的实际出铁量合计,单位:t;

75、末次出铁之前的出铁为常规出铁;

76、f、封炉料入炉后,计划休风时间按下列计算:

77、炉内料理论铁量计划出尽时间提前0~20min为休风计划开始时间,休风开始时间后的15~30min为休风计划结束时间;

78、g、封炉料入炉后,停煤停氧时间按下列计算:

79、炉内料理论铁量计划出尽时间提前0~20min为休风计划开始时间,休风计划开始时间前的0~10min为停煤停氧时间;

80、h、按常规完成高炉休风后的炉外操作,即完成封炉。

81、所述正料是指仅含有矿石和焦炭的炉料。

82、所述炉外操作为常规操作,具体参照(周传典,高炉炼铁工艺生产技术手册[m],北京:北京冶金工业出版社,2008,p454)。

83、所述烧结矿化学成分如下列质量百分比:51.0~55.0%的tfe、5.0~7.0%的sio2、12.5~13.8%的cao、1.40~2.20%的al2o3、2.10~3.00%的mgo、0.10~1.00%的mno、0.50~1.50的tio2、s<0.06,堆比重为1.850~2.20t/m3。

84、所述球团矿化学成分如下列质量百分比:53.0~60.0%的tfe、4.5~9.5%的sio2、0.6~1.5%的cao、2.0~2.8%的al2o3、0.5~2.7%的mgo、0.10~0.50%的mno、2.0~10.5%的tio2,堆比重2.1~2.8t/m3。

85、述块矿化学成分如下列质量百分比:64.0~66.0%的tfe、3.0~5.0%的sio2、0.03~0.08%的cao、0.90~1.60%的al2o3、0.01~0.07%的mgo、0.1~0.3%的mno、tio2<1.0%,堆比重2.2~2.4t/m3。

86、所述锰矿化学成分如下列质量百分比:20.0~30.0%的tfe、30.0~35.0%的sio2、5.0~10.0%的cao、11.0~13.0%的al2o3、0.4~0.7%的mgo、30.0~35.0%的mno、0.3~0.6%的tio2%,堆比重1.7~2.0t/m3。

87、所述焦炭化学成分如下列质量百分比:84.0~86.0%的c、13.2~14.5%的ash,堆比重0.55~0.65t/m3。

88、所述焦炭灰分化学成分如下列质量百分比:6.0~9.0%的fe2o3、53.0~55.0%的sio2、2.0~3.0%的cao、24.0~26.0%的al2o3、0.1~0.8%的mgo、0.20~0.50%的mno。

89、所述高炉喷吹煤粉化学成分如下列质量百分比:75.0~78.0%的c、12.0~13.5%的ash。

90、所述喷吹煤粉灰分化学成分如下列质量百分比:7.0~10.0%的fe2o3、45.0~55.0%的sio2、3.0~8.0%的cao、23.0~26.0%的al2o3、0.8~3.0%的mgo、0.20~0.50%的mno;各成分质量百分比之和为100%。

91、发明与现有的高炉封炉方法相比具有下列优点和效果:可在高炉封炉过程中,准确把握各类复杂参数、数据的内在联系,精确选择最佳、最合适的控制参数及关键节点时间控制,使封炉料准确填充至高炉风口上沿位置,实现高炉精准封炉,彻底杜绝封炉期炉况不顺、封炉料未达到或是封炉料提前进入炉缸冶炼的不良情况,实现了计划腾出容积与实际腾出容积、封炉料计划填充容积与实际填充容积、实际填充料线等偏差<3.0%,不仅确保了炉内料的正常强化冶炼,配好的封炉料精确落入既定位置,同时还确保炉内料出尽时间与封炉料准确停到风口上沿时间相一致,实现高炉精准封炉,显著缩短封炉进程,提升精准封炉控制,并为后序高炉开炉、快速恢复冶炼强度和各项经济指标提供技术支持。

- 还没有人留言评论。精彩留言会获得点赞!