添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法与流程

本发明涉及硅钢加工,尤其涉及添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法。

背景技术:

1、高磁感取向硅钢是含硅为1.0~4.5%,含碳量小于0.08%的硅合金钢叫做硅钢;它具有导磁率高、矫顽力低、电阻系数大等特性,因而磁滞损失和涡流损失都小,但现有的高磁感取向硅钢生产中,在氧化镁涂层工序中,添加二氧化钛、硼酸镁、氧化锑等添加剂时,成品底层表面缺陷较多、底层均匀性差、绝缘涂层附着性差,从而需要检测其它添加剂对高磁感取向硅钢硅酸镁底层带来的质量影响。

技术实现思路

1、本发明解决的问题在于提供一种添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,向氧化镁配液中添加微量氯化物,可减少底层膜中feo的含量,增加sio2反应物致密性,通过多个搅拌结构对溶液进行充分搅拌,并且将搅拌方位分为横向和竖向搅拌,在不同高度都设置搅拌结构,可以使溶液各部分都充分混合,可以对不同溶液的体积进行计量处理,在计量结束后,可以自动将计量后的溶液进行进料处理,从而改善底层膜质量,确保成品底层表面缺陷较少、底层均匀性好、绝缘涂层附着性好,得到氯化镁添加剂对高磁感取向硅钢硅酸镁底层带来的质量影响。

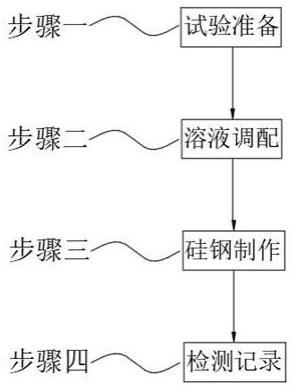

2、为了实现上述目的,本发明采用了如下技术方案:添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,包括以下步骤:步骤一,试验准备;步骤二,溶液配置;步骤三,硅钢制作;步骤四,检测记录;

3、在步骤一中,将多个相同溶度、相同体积的氧化镁配液,然后将硅钢的制作材料进行准备;

4、在步骤二中,在多个氧化镁配液分为三部分,通过配液结构将一部分的氧化镁配液内添加0.07%-0.1%的氯化镁,再取一部分的氧化镁配液内添加4%-4.8%的氯化镁,然后将最后一部分的氧化镁配液内添加10%的氯化镁;

5、在步骤三中,首先将不同的氧化镁配液通过酸碱中和进行脱钙,在温度为15-30℃、时间为5-15分钟进行反应,生成氢氧化镁,然后经水洗、过滤、干燥后在温度为1100±50℃、时间为2.0±0.5小时下进行煅烧,可得高纯氧化镁;利用气流磨加工成所需要的微米级粒度段,然后将微米氧化镁作用在硅钢片上,再经过干燥后卷曲成盘管状进行二次高温退火,在进入高温退火阶段前必须在退火升温过程中逐步赶走氧化镁在打浆过程中生成的氢氧化镁中的水分子,从而形成成品的硅钢钢卷;

6、在步骤四中,检测成品硅钢钢卷的底层,在氧化镁配液中加入0.07%-0.1%的氯化镁可以使高磁感取向硅钢成品的点状露金、隐形露晶、山水印等底层缺陷减少10%左右;在氧化镁配液中加入4%-4.8%的氯化镁可以使高磁感取向硅钢成品的点状露金、隐形露晶、山水印等底层缺陷减少50%左右;在氧化镁配液中加入10%的氯化镁可以使高磁感取向硅钢无底层产品,然后将几种产品的变化记录在册。

7、优选的,所述步骤二中,配液结构包括配液罐主体、搅拌组件、溶液计量组件、排液管和阀门,所述配液罐主体的一侧内壁上安装有搅拌组件,所述配液罐主体的顶端外壁上安装有溶液计量组件,所述配液罐主体的底端外壁上贯通连接有排液管,所述排液管的一侧外壁上安装有阀门。

8、优选的,所述搅拌组件包括第一支撑板、第一转动孔、第一电机、第一齿轮、转动盘、第一限位杆、第二齿轮、端面齿环、搅拌扇叶、转动槽、第二转动孔、搅拌轮、转动杆和第三齿轮,所述配液罐主体的一侧内壁上固定连接有第一支撑板,所述第一支撑板的底端外壁上安装有转动盘,所述转动盘的底端外壁上分布固定连接有搅拌扇叶,所述转动盘的顶端外壁上固定连接有第一限位杆,所述第一支撑板的中部外壁上对应第一限位杆开设有第一转动孔,所述第一限位杆的顶端外壁上固定连接有第二齿轮,所述第二齿轮的一侧外壁上啮合安装有第一齿轮,所述第一支撑板的一侧内壁上镶嵌安装有第一电机,且第一电机的输出轴顶端固接于第一齿轮的外壁上。

9、优选的,所述搅拌扇叶的一侧内壁上对称开设有转动槽,所述转动槽的一侧内壁上转动连接有搅拌轮,所述搅拌轮的一侧外壁上固定连接有转动杆,所述转动槽的另一侧内壁上对应转动杆开设有第二转动孔,所述转动杆的一端外壁上固定连接有第三齿轮,且第三齿轮的一侧两两啮合,所述配液罐主体的底端内壁上固定连接有端面齿环,且端面齿环的顶端啮合安装于第三齿轮的外壁上。

10、优选的,所述溶液计量组件包括计量筒、第一进液管、第二进液管、第二支撑板、第三转动孔、第二电机、第四齿轮、第二限位杆、半圆挡板和第五齿轮,所述配液罐主体的顶端外壁上对称贯通连接有第一进液管,所述配液罐主体的顶端外壁上对称安装有计量筒,且计量筒的底端贯通连接于第一进液管的顶端外壁上,所述计量筒的顶端外壁上贯通连接有第二进液管,所述第二进液管与第一进液管的一侧密封连接有半圆挡板,所述半圆挡板之间的外壁上固定连接有第二限位杆,所述配液罐主体的一侧内壁上固定连接有第二支撑板,所述第二支撑板的中部外壁上对应第二限位杆开设有第三转动孔。

11、优选的,所述第二限位杆的一侧外壁上固定连接有第五齿轮,所述第五齿轮的一侧外壁上啮合安装有第四齿轮,所述第二支撑板的一侧内壁上镶嵌安装有第二电机,且第二电机的输出轴顶端固接于第四齿轮的外壁上。

12、优选的,所述计量筒的一侧内壁上镶嵌安装有溶液计量感应器。

13、优选的,所述搅拌轮的个数为八个,且搅拌轮呈圆形排列。

14、优选的,所述第二进液管与第一进液管的一侧内壁上设置有挡板,且第二进液管与第一进液管的挡板一侧相互对称。

15、优选的,所述第二电机为一种步进电机,且溶液计量感应器的电性输入端与第二电机的电性输出端电性相连。

16、本发明的有益效果是:向氧化镁配液中添加微量氯化物,可减少底层膜中feo的含量,增加sio2反应物致密性,从而改善底层膜质量;确保成品底层表面缺陷较少、底层均匀性好、绝缘涂层附着性好,从而得到氯化镁添加剂对高磁感取向硅钢硅酸镁底层带来的质量影响;

17、采用了搅拌组件,可以通过多个搅拌结构对溶液进行充分搅拌,并且将搅拌方位分为横向和竖向搅拌,并且在不同高度都设置搅拌结构,可以使溶液各部分都充分混合,进而缩短了搅拌时长,提高了搅拌效率;

18、采用了溶液计量组件,可以对不同溶液的体积进行计量处理,在计量结束后,可以自动将计量后的溶液进行进料处理,满足溶液反应的需要,提高了溶液的计量效果。

技术特征:

1.添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,包括以下步骤:步骤一,试验准备;步骤二,溶液配置;步骤三,硅钢制作;步骤四,检测记录;其特征在于:

2.根据权利要求1所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述步骤二中,配液结构包括配液罐主体(1)、搅拌组件(2)、溶液计量组件(3)、排液管(4)和阀门(5),所述配液罐主体(1)的一侧内壁上安装有搅拌组件(2),所述配液罐主体(1)的顶端外壁上安装有溶液计量组件(3),所述配液罐主体(1)的底端外壁上贯通连接有排液管(4),所述排液管(4)的一侧外壁上安装有阀门(5)。

3.根据权利要求2所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述搅拌组件(2)包括第一支撑板(201)、第一转动孔(202)、第一电机(203)、第一齿轮(204)、转动盘(205)、第一限位杆(206)、第二齿轮(207)、端面齿环(208)、搅拌扇叶(209)、转动槽(2010)、第二转动孔(2011)、搅拌轮(2012)、转动杆(2013)和第三齿轮(2014),所述配液罐主体(1)的一侧内壁上固定连接有第一支撑板(201),所述第一支撑板(201)的底端外壁上安装有转动盘(205),所述转动盘(205)的底端外壁上分布固定连接有搅拌扇叶(209),所述转动盘(205)的顶端外壁上固定连接有第一限位杆(206),所述第一支撑板(201)的中部外壁上对应第一限位杆(206)开设有第一转动孔(202),所述第一限位杆(206)的顶端外壁上固定连接有第二齿轮(207),所述第二齿轮(207)的一侧外壁上啮合安装有第一齿轮(204),所述第一支撑板(201)的一侧内壁上镶嵌安装有第一电机(203),且第一电机(203)的输出轴顶端固接于第一齿轮(204)的外壁上。

4.根据权利要求3所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述搅拌扇叶(209)的一侧内壁上对称开设有转动槽(2010),所述转动槽(2010)的一侧内壁上转动连接有搅拌轮(2012),所述搅拌轮(2012)的一侧外壁上固定连接有转动杆(2013),所述转动槽(2010)的另一侧内壁上对应转动杆(2013)开设有第二转动孔(2011),所述转动杆(2013)的一端外壁上固定连接有第三齿轮(2014),且第三齿轮(2014)的一侧两两啮合,所述配液罐主体(1)的底端内壁上固定连接有端面齿环(208),且端面齿环(208)的顶端啮合安装于第三齿轮(2014)的外壁上。

5.根据权利要求2所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述溶液计量组件(3)包括计量筒(301)、第一进液管(302)、第二进液管(303)、第二支撑板(304)、第三转动孔(305)、第二电机(306)、第四齿轮(307)、第二限位杆(308)、半圆挡板(309)和第五齿轮(3010),所述配液罐主体(1)的顶端外壁上对称贯通连接有第一进液管(302),所述配液罐主体(1)的顶端外壁上对称安装有计量筒(301),且计量筒(301)的底端贯通连接于第一进液管(302)的顶端外壁上,所述计量筒(301)的顶端外壁上贯通连接有第二进液管(303),所述第二进液管(303)与第一进液管(302)的一侧密封连接有半圆挡板(309),所述半圆挡板(309)之间的外壁上固定连接有第二限位杆(308),所述配液罐主体(1)的一侧内壁上固定连接有第二支撑板(304),所述第二支撑板(304)的中部外壁上对应第二限位杆(308)开设有第三转动孔(305)。

6.根据权利要求5所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述第二限位杆(308)的一侧外壁上固定连接有第五齿轮(3010),所述第五齿轮(3010)的一侧外壁上啮合安装有第四齿轮(307),所述第二支撑板(304)的一侧内壁上镶嵌安装有第二电机(306),且第二电机(306)的输出轴顶端固接于第四齿轮(307)的外壁上。

7.根据权利要求5所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述计量筒(301)的一侧内壁上镶嵌安装有溶液计量感应器(6)。

8.根据权利要求4所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述搅拌轮(2012)的个数为八个,且搅拌轮(2012)呈圆形排列。

9.根据权利要求5所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述第二进液管(303)与第一进液管(302)的一侧内壁上设置有挡板,且第二进液管(303)与第一进液管(302)的挡板一侧相互对称。

10.根据权利要求7所述的添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,其特征在于,所述第二电机(306)为一种步进电机,且溶液计量感应器(6)的电性输入端与第二电机(306)的电性输出端电性相连。

技术总结

本发明涉及硅钢加工技术领域,尤其涉及添加氯化镁对高磁感取向硅钢硅酸镁底层质量影响的方法,将多个氧化镁配液分为三部分,通过配液结构向氧化镁配液内分别添加0.07%‑0.1%、4%‑4.8%和10%的氯化镁,检测高磁感取向硅钢成品的底层缺陷;该发明向氧化镁配液中添加微量氯化物,可减少底层膜中FeO的含量,增加SiO<subgt;2</subgt;反应物致密性,从而改善底层膜质量;确保成品底层表面缺陷较少、底层均匀性好、绝缘涂层附着性好,从而得到氯化镁添加剂对高磁感取向硅钢硅酸镁底层带来的质量影响。

技术研发人员:侯宏,梁志刚,张航,张浩,李兴龙,刘朋成,孙丽钢,孙婷婷

受保护的技术使用者:内蒙古丰洲材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!