一种复合铜箔及其制备方法和应用与流程

本发明属于电池材料,特别涉及一种复合铜箔及其制备方法和应用。

背景技术:

1、相较于传统的电池,锂电池具有能量密度高、使用寿命长、重量轻、绿色环保等优点,在新能源汽车锂电池方面具有良好的发展前景。锂电池由正极集流体/正极活性物质/隔膜/负极活性物质/负极集流体组成,通过锂电池正负极活性物质循环往复地充放电将化学能转换为电能。正负极集流体是锂电池不可或缺的组成部分,其将正负极活性物质产生的电子汇集输出至外电路,同时也将外电路产生的电子输入给活性物质。锂电池用复合铜箔是一种“三明治”结构的新型集流体材料,中间层为约4.5μm厚的苯二甲酸乙二醇酯基膜(pet基膜)、聚丙烯基膜(pp基膜)、聚酰亚胺基膜(pi基膜),外层各镀1μm厚的铜。相比于传统6μm厚的锂电池铜箔,复合铜箔具有造价低、安全性高、能量密度高、使用寿命长的优点。因此,复合铜箔取代传统铜箔成为了锂电池目前发展的趋势。

2、然而,在实际生产中,用于制备锂电池负极集流体的复合铜箔一般采用物理气相沉积法(pvd)和电镀的方式在pet基膜的上下两面分别依次制备铜籽晶层和电镀铜层,由于pet等高分子基膜界面的表面能较低,铜籽晶层在pet基膜上的附着力差,晶粒生长的取向杂乱,严重影响复合铜箔的使用性能和寿命。传统的解决办法是在基膜上沉积一层nicr多晶合金层作为粘附层,其虽然可以提高附着力,但同时会对铜籽晶层产生生长取向诱导,影响水电镀铜层的生长质量,同时镍会污染电镀液。

3、因此,亟需提供一种复合铜箔,其具有良好的使用寿命和电学性能。

技术实现思路

1、本发明旨在解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。本发明提供一种复合铜箔,其第一铜层、金属修饰层、基膜之间具有良好的键合能,且第二铜层生长质量良好,使得复合铜箔具有良好的使用寿命和电学性能。

2、本发明的发明构思:本发明采用非晶薄膜作为金属修饰层,非晶金属薄膜没有晶界的存在,且自由体积低、内应力低、各向同性,其和第一铜层、第二铜层结合,一方面可降低复合铜箔的方块电阻,使其具有良好的电学性能;另一方面基膜和第一铜层之间通过金属修饰层进行结合,可提高基膜与金属修饰层之间以及金属修饰层与第一铜层之间的界面结合能,使得第一铜层和基膜之间附着力良好,进而延长复合铜箔的使用寿命;此外,因不含nicr多晶合金层,可减少镍对电镀液的污染,提高第二铜层的生长质量,进而提高复合铜箔的电学性能,且可增加电镀液的使用时间。

3、因此,本发明的第一方面提供一种复合铜箔。

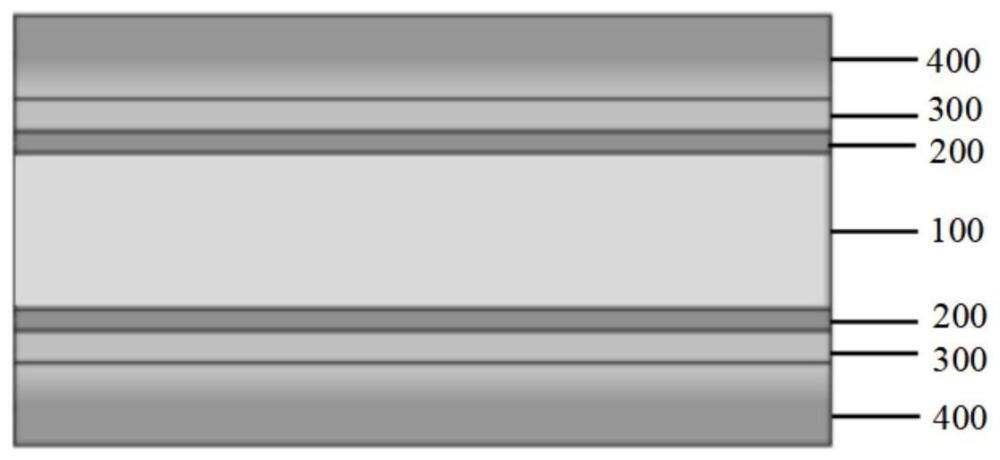

4、具体的,一种复合铜箔,包括基膜,依次设置在所述基膜上表面的金属修饰层、第一铜层、第二铜层;依次设置在所述基膜下表面的金属修饰层、第一铜层、第二铜层;

5、所述金属修饰层为非晶薄膜层。

6、优选地,所述金属修饰层包括金属、金属氧化物中的至少一种。

7、优选地,所述金属修饰层的厚度为27-55nm。

8、进一步优选地,所述金属修饰层的厚度为30-50nm。

9、优选地,所述金属包括a组分、b组分、c组分;所述a组分包括锆、铌、钼中的至少一种;所述b组分包括钛、铬、镍中的至少一种;所述c组分包括钴、铜、钨、钽的至少一种。

10、具体的,选择三种或三种以上金属种类,一方面可以提高合金薄膜的熵值,有利于形成非晶相;另一方面,不同金属元素的原子尺寸互补,有利于消除内应力,形成特定金属间化合物更有利于与高分子基膜形成强键合能,提高铜种子层的附着力。

11、优选地,按质量百分数计,所述a组分的含量为27-77%,所述c组分的含量为0.1-1.1%,余量为b组分。

12、进一步优选地,按质量百分数计,所述a组分的含量为30-70%,所述c组分的含量为0.1-1%,余量为b组分。

13、优选地,所述金属氧化物包括d组分、e组分、f组分;所述d组分包括氧化铪、氧化铝、氧化锌、氧化锡中的至少一种;所述e组分包括氧化钛、氧化铬、氧化镍、氧化铟中的至少一种;所述f组分包括氧化锆、氧化钨、氧化钽、氧化铈中的至少一种。

14、优选地,按质量百分数计,d组分的含量为20-89%,e组分的含量为10-79%,余量为f组分。

15、进一步优选地,按质量百分数计,d组分的含量为20-79%,e组分的含量为20-79%,余量为f组分。

16、优选地,所述基膜包括pet基膜、pp基膜、pi基膜中的任意一种。

17、优选地,所述第一铜层为铜籽晶层,所述第二铜层为电镀铜层。

18、具体的,非晶薄膜层具有高填充密度、低自由体积、内应力小、各向同性的特点,且没有晶界的存在,铜籽晶层溅射在非晶薄膜层上之后,能够有效减少铜籽晶层结晶取向的诱导作用,使铜籽晶层具有优异的沉积均匀性和一致性,提高铜籽晶层的结晶质量和导电性能。另外,由于基膜本身极性较差,很难与结晶的铜籽晶层形成强键合力,而本发明在铜籽晶层和基膜之间设置金属修饰层,金属修饰层为非晶态结构,根据极性原理,能够与基膜形成强的非极性范德华力,提高界面的结合强度。同时,由于非晶薄膜层内应力小,其与铜籽晶层也会产生较大的键合能,使得基膜、非晶薄膜层、铜籽晶层之间均具有良好的界面结合能。所以铜籽晶层和基膜之间通过非晶薄膜层进行结合,可提高基膜和铜籽晶层的结合强度,延长复合铜箔的使用寿命。

19、优选地,所述第一铜层的厚度为8-70nm。

20、进一步优选地,所述第一铜层的厚度为10-60nm。

21、优选地,所述第二铜层的厚度为800-1000nm。

22、进一步优选地,所述第二铜层的厚度为850-950nm。

23、本发明的第二方面提供一种本发明第一方面所述的复合铜箔的制备方法。

24、具体的,所述复合铜箔的制备方法,包括以下步骤:

25、在所述基膜的上表面以及下表面分别依次制备所述金属修饰层、第一铜层、第二铜层,制得所述复合铜箔。

26、优选地,所述金属修饰层和第一铜层采用溅射的方式制备;所述第二铜层采用电镀的方式制备。

27、优选地,所述溅射包括磁控溅射。

28、优选地,所述金属修饰层的溅射功率为1-6kw,所述金属修饰层的溅射压强为0.25-0.70pa。

29、进一步优选地,所述金属修饰层的溅射功率为1.5-5.5kw,所述金属修饰层的溅射压强为0.30-0.65pa。

30、优选地,所述第一铜层的溅射功率为1.6-2.4kw,所述第一铜层的溅射压强为0.50-0.70pa。

31、进一步优选地,所述第一铜层的溅射功率为1.8-2.2kw,所述第一铜层的溅射压强为0.55-0.65pa。

32、更进一步优选地,所述第一铜层的溅射功率为2kw,所述第一铜层的溅射压强为0.6pa。

33、优选地,所述第二铜层采用电镀的方式制备。

34、优选地,所述电镀的电流为2-12a;进一步优选地,所述电镀的电流为3-11a。

35、优选地,所述电镀的时间为8-12s;进一步优选地,所述电镀的时间为9-11s。

36、优选地,所述电镀所用的电镀液包括硫酸铜溶液。

37、优选地,所述硫酸铜溶液的浓度为100-200g/l。

38、本发明的第三方面提供一种集流体。

39、具体的,所述集流体包括本发明第一方面所述的复合铜箔。

40、优选地,所述集流体为负极集流体。

41、本发明的第四方面提供一种锂电池。

42、具体的,所述锂电池包括本发明第三方面所述的集流体。

43、相对于现有技术,本发明提供的技术方案的有益效果如下:

44、(1)本发明采用非晶薄膜作为金属修饰层,非晶金属薄膜没有晶界的存在,且具有较低的自由体积和各向同性,其和铜籽晶层、电镀铜层结合,一方面可降低复合铜箔的方块电阻,使其具有良好的电学性能;另一方面基膜和铜籽晶层之间通过金属修饰层进行结合,使得基膜、非晶薄膜层、铜籽晶层之间均具有良好的界面结合能,可提高基膜和铜籽晶层的结合强度,延长复合铜箔的使用寿命。

45、(2)本发明金属修饰层具有高填充密度、低自由体积、各向同性的特点,且没有晶界的存在,铜籽晶层溅射后,能够有效减少铜籽晶层结晶取向的诱导作用,使铜籽晶层具有优异的沉积均匀性和一致性,提高铜籽晶层的结晶质量和导电性能,提高复合铜箔的导电性能。

46、(3)本发明因不含nicr多晶合金层,可减少镍对电镀液的污染,提高电镀铜层的生长质量,且提高电镀液的使用时间,节约成本。

- 还没有人留言评论。精彩留言会获得点赞!