一种镁合金挤压材的在线余热淬火系统的制作方法

本发明涉及一种镁合金挤压材的在线余热淬火系统,用于提高挤压材淬透深度,减少淬火残余应力,属于金属塑性加工辅助成型。

背景技术:

1、合金材料经过高温塑性加工后,本身自带的温度及应力会提高合金体内部组织的活性,意味着晶粒尺寸的长大或者强化相析出的驱动力增强。对于某些合金而言,这种内部活性的增强或许影响不大,比如一些牌号的铝合金,因为后期还会经过固溶处理,对于强化相的降温析出控制需求并不是十分强烈。但是对于有些类型的铝合金或者镁合金,经过变形后,如果不能及时淬火,强化相析出或者组织变化对合金的影响将是灾难性的。比如一些铝合金会经过热加工后,如果不能及时冷却,本身因尺寸问题就会出现组织的不均匀,如果再因为热因素,导致静态再结晶的发生,这种不均匀的组织带来的性能波动对合金的后续服役是极其危险的。另外,对于镁合金而言,由于本身的层错能较低,变形过程中位错塞积程度极大,动态再结晶作为其最主要的细晶机制,如果不及时冷却,高温条件下晶界扩散能力极大,带来的再结晶长大甚至出现异常长大,均会影响合金的后续服役,因此,热挤压变形后及时冷却挤压材,对于提升材料的组织性能稳定性具有极其重要的作用。

2、在线余热淬火虽然有很多优点,但是缺点也是显而易见的,其中最主要的就是冷却速度过快导致的淬火应力的大幅度提升,最终导致出现加工变形甚至开裂,所以适合的冷却速度匹配工艺装置是急需要解决的关键问题。专利文献cn104073608a提出了一种在线余热淬火装置,该系统包括放置在挤压机出口前方具有喷淋功能的导路,导路依次由喷气导路和喷水导路组成,或者依次由喷气导路、喷雾导路和喷水导路组成,该发明申请在保证时效强化效果的基础上,弱化了挤压型材淬火残余应力,避免心部开裂并降低预拉伸难度,实现最终产品的形状和尺寸稳定性。专利文献cn105714049a公开了一种在线余热淬火装置,包括放置在挤压机出口前方具有喷淋功能的导路,该导路依次由喷气导路、喷水导路和喷低温冷水导路组成,或者依次由喷气导路、喷雾导路、喷水导路和喷低温冷水导路组成。以上两个发明专利本质上是相通的。麦鸿杰在铝加工中曾发表文章,介绍了挤压铝型材在线精密淬火技术和装置,是以上两个发明申请的技术原型。专利文献cn201605294u中,介绍了改进结构的喷雾式挤压型材水淬冷却装置,通过将冷却槽分为气雾区、喷雾区和水柱冷却区,设置雾化喷嘴和喷雾嘴,在高压水、压缩空气作用下形成雾状喷出,再加上喷雾和水柱的冷却,热交换良好,型材均匀地冷却,冷却效果好,达到热处理工艺的目的。

3、通过分析可知,以上文献介绍的淬火装置的技术原理相当,都可以实现在线淬火的效果,通过多种装置的组合,改变冷却强度,进而实现淬火。现有装备具有很多优势,但是,这些装备最大的特点就是冷却介质多以液态或者气态的形式存在,在和挤压材接触后,冷却强度可控性较差,所以还需要进一步改进或者研制新型淬火装置。

技术实现思路

1、本发明的目的在于提供一种镁合金挤压材的在线余热淬火系统,更加有效提高冷却强度,同时调控挤压材的应力状态,进而协同调控淬火效果。

2、为实现上述目的,本发明采用以下技术方案:

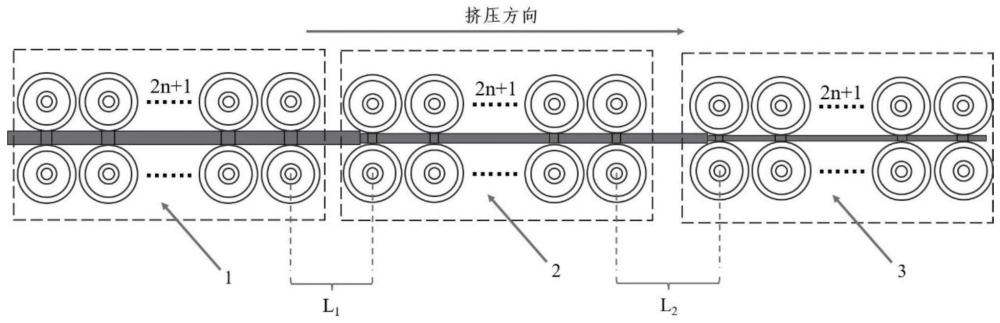

3、一种镁合金挤压材的在线余热淬火系统,包括预压缩处理装置、多级冷却装置以及牵引装置;其中,

4、预压缩处理装置包括依次沿挤压材的挤压方向设置的分段式滚轮,分为加热滚轮、同温滚轮以及降温滚轮,加热滚轮的温度比挤压材温度高20-50℃,同温滚轮的温度为挤压材的挤出温度,降温滚轮的温度为室温;

5、多级冷却装置分为内外两层,内层为由螺旋状管体组合而成的喷管,外层为固定壳体;内层喷管与外层壳体采用焊接的方式连接,所述喷管能喷射两类冷却介质,两类冷却介质间温度差距在40~80℃;

6、从多级冷却装置输出的挤压材由牵引装置进行牵引,在牵引出的挤压材的单侧设置有气体喷射装置,向挤压材表面喷射气体,去除冷却介质。

7、优选地,每一段滚轮沿着挤压方向的滚轮数量为奇数,在截面方向上的滚轮的数量为偶数;每一段滚轮与挤压材接触的线长度大于等于挤压材横截面周长的50%,实现应力的对称消除。

8、优选地,加热滚轮和同温滚轮之间的距离与同温滚轮和降温滚轮之间的距离比为1:2~1:3;该距离比的调整要求与初始挤压温度相关,当挤压材温度高于450℃时,该距离比为1:2,当挤压材温度低于350℃时,该距离比为1:3,当挤压材温度在350~450℃之间的温度区间内,该距离比在设置范围内进行调节。距离比的设置主要是为了在实现应力释放与形变之间进行调控,不同距离比的设置主要以温度为前提。

9、优选地,各段滚轮对挤压材所施加的应力主要与材料的屈服应力相对应,具体地,加热滚轮施加的应力为挤压材挤出温度条件下压缩屈服强度的10~15%,同温滚轮施加的应力为挤压材挤出温度条件下压缩屈服强度的5~10%,降温滚轮施加的应力为挤压材挤出温度条件下压缩屈服强度的0~5%。

10、优选地,所述喷管为直径为25mm的无缝钢管,在朝向挤压材的面上设有多个直径为1.5mm的孔,相邻两个孔沿挤压方向的距离为5mm,冷却介质为气体或液体,多个孔可采用同时喷射也可采用组合式喷射。所述组合式喷射主要是指气体和液体两种冷却介质同时进行喷射。

11、本发明的优点在于:

12、1、采用分段式滚轮对挤压材进行预加载,不仅可以实现挤压材表面的应力平衡,同时可以兼顾矫直作用,尽量减少挤压材因初始温度不均造成的流动性缺陷,避免边浪或者弯曲问题。

13、2、分段式滚轮的温度梯度在预加载过程中可以弥补一定的挤压工艺缺陷,同时,采用滚轮后可以更加直接的对挤压后的应力进行修正。

14、3、采用的多级冷却装置为一体化淬火装置,除了具备其他淬火装置的优势外,其螺旋状结构可以让冷却介质自始至终贯通于淬火装置中,让冷却强度实现梯度化和持续性,冷却效果可以显著提升。

技术特征:

1.一种镁合金挤压材的在线余热淬火系统,其特征在于,包括预压缩处理装置、多级冷却装置以及牵引装置;其中,

2.根据权利要求1所述的镁合金挤压材的在线余热淬火系统,其特征在于,每一段滚轮沿着挤压方向的滚轮数量为奇数,在截面方向上的滚轮的数量为偶数。

3.根据权利要求1或2所述的镁合金挤压材的在线余热淬火系统,其特征在于,每一段滚轮与挤压材接触的线长度大于等于挤压材横截面周长的50%。

4.根据权利要求1或2所述的镁合金挤压材的在线余热淬火系统,其特征在于,加热滚轮和同温滚轮之间的距离与同温滚轮和降温滚轮之间的距离比为1∶2~1∶3。

5.根据权利要求3所述的镁合金挤压材的在线余热淬火系统,其特征在于,当挤压材温度高于450℃时,所述距离比为1∶2;当挤压材温度低于350℃时,所述距离比为1∶3;当挤压材温度在350~450℃之间的温度区间内,所述距离比在设置范围内进行调节。

6.根据权利要求1或2所述的镁合金挤压材的在线余热淬火系统,其特征在于,加热滚轮施加的应力为挤压材挤出温度条件下压缩屈服强度的10~15%,同温滚轮施加的应力为挤压材挤出温度条件下压缩屈服强度的5~10%,降温滚轮施加的应力为挤压材挤出温度条件下压缩屈服强度的0~5%。

7.根据权利要求1或2所述的镁合金挤压材的在线余热淬火系统,其特征在于,所述喷管为直径为25mm的无缝钢管,在朝向挤压材的面上设有多个直径为1.5mm的孔。

8.根据权利要求7所述的镁合金挤压材的在线余热淬火系统,其特征在于,相邻两个孔沿挤压方向的距离为5mm。

9.根据权利要求1或2所述的镁合金挤压材的在线余热淬火系统,其特征在于,所述喷管内的冷却介质为气体或液体,多个孔同时喷射或者采用组合式喷射。

10.根据权利要求1或2所述的镁合金挤压材的在线余热淬火系统,其特征在于,所述挤压材为截面对称型材。

技术总结

本发明公开了一种镁合金挤压材的在线余热淬火系统,属于金属塑性加工辅助成型技术领域。该在线余热淬火系统包括预压缩处理装置、多级冷却装置以及牵引装置;其中,预压缩处理装置包括依次沿挤压材的挤压方向设置的分段式滚轮,分为加热滚轮、同温滚轮以及降温滚轮,加热滚轮的温度比挤压材温度高20‑50℃,同温滚轮的温度为挤压材的挤出温度,降温滚轮的温度为室温;多级冷却装置分为内外两层,内层为由螺旋状管体组合而成的喷管,外层为用于固定的壳体;喷管与壳体采用焊接的方式连接,喷管向挤压材表面喷射两类冷却介质,冷却介质间温度差距在40~80℃;挤压材由牵引装置进行牵引,在从多级冷却装置牵引出的挤压材的单侧设置有气体喷射装置。

技术研发人员:马鸣龙,张奎,李永军,李兴刚,石国梁,袁家伟,孙昭乾,李一伟

受保护的技术使用者:有研工程技术研究院有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!