一种还原扩散法制备Sm2Fe17合金颗粒的方法与流程

本发明属于磁性材料领域,具体涉及一种还原扩散法制备sm2fe17合金颗粒的方法。

背景技术:

1、sm-fe-n化合物具有优异的内禀磁性能,它的饱和磁极化强度js可达1.54t,最大磁能积(bh)max可达472kj/m3,完全可以和ndfeb磁性材料相媲美,同时其各向异性场ha约为ndfeb永磁材料的3倍。虽然ndfeb与sm-fe-n的饱和磁化强度相当;但sm-fe-n永磁材料的居里温度高达470℃,远高于ndfeb的居里温度(310℃),sm-fe-n永磁材料对温度的耐受性更好。

2、其次,sm-fe-n永磁材料中不含战略性金属元素,不需添加昂贵的重稀土元素dy和tb。稀土矿物资源在自然界中往往都是共存的,在大量开发pr、nd资源的同时闲置了很多sm资源,同时由于稀土资源的不可再生性,使得稀土资源浪费严重,sm2fe17nx永磁材料的开发则可以提高稀土资源的综合利用率。鉴于sm2fe17nx永磁材料兼有良好的温度稳定性和优异的磁性能,其潜在应用价值也成为新的研究热点和开发热潮。

3、而sm2fe17nx永磁材料是由sm2fe17合金为原料制备而成,通过对sm2fe17合金进行渗氮处理,即可得到具有良好磁性的sm2fe17n3永磁材料。因此,sm2fe17合金的制备及相关工艺的开发显得尤为重要。

4、目前sm2fe17合金的主要制备方法有:还原扩散法(r/d)和粉末冶金法(pm),还原扩散法和粉末冶金法制备sm2fe17的具体工艺和特点如下:

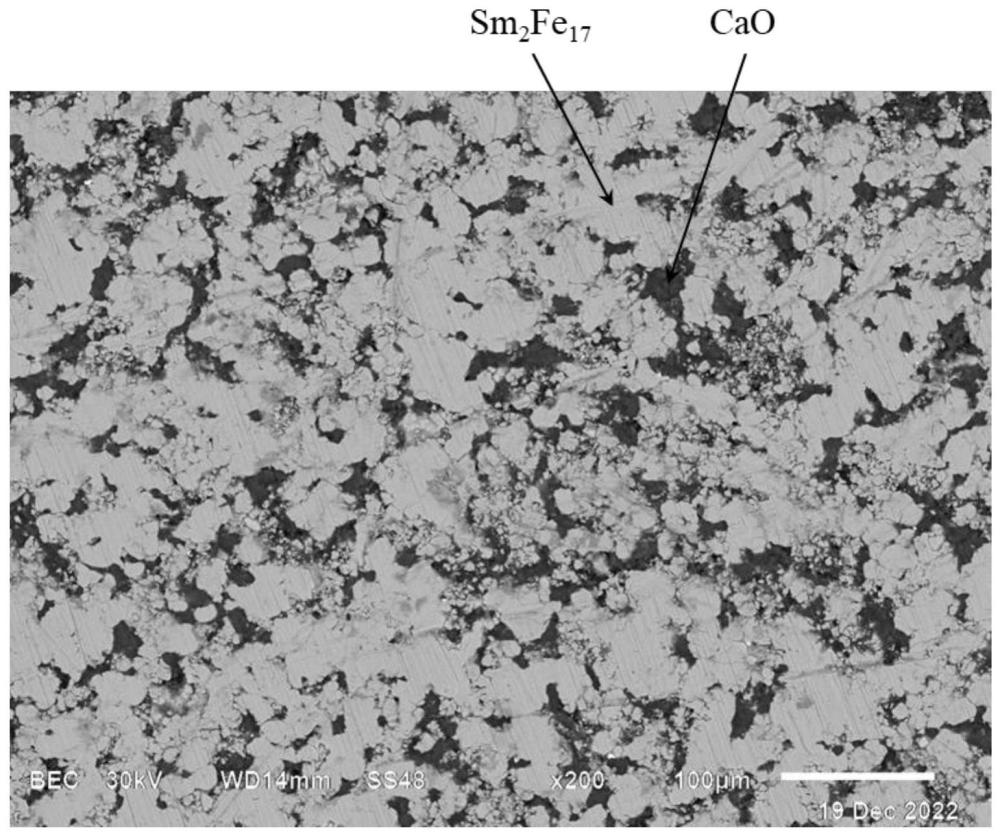

5、1)还原扩散(r/d)法:按一定化学计量比将sm2o3(或smcl3)、fe粉和还原剂ca颗粒(或cah2)进行混料,混料完毕,对其进行模压压制成型,得到生坯,将生坯装炉进行高温还原扩散,将还原扩散后的毛坯进行水洗除去ca和cao等杂质,得到sm2fe17合金颗粒。由于生坯是经模压压制成型得到的,不管是单向压制还是双向压制,均会导致毛坯不同位置的密度存在较大差异,进而在还原扩散过程中,会出现ca蒸汽和金属sm原子不均匀扩散而形成局部的α-fe相和富sm相,导致制备出来的sm2f17合金纯度不高,进而造成sm2f17nx的磁性能不佳。

6、2)粉末冶金法(pm):按一定原料配比将原材料sm和fe块进行熔炼,铸锭经均匀化退火处理,得到sm2fe17合金,经过逐级破碎得到sm2fe17颗粒。为保证铸锭成分不发生偏析,需经多次熔炼,由于sm2fe17的固溶区非常窄,合金液在水冷铜模中冷速不够,sm-fe合金组织极不均匀,存在较多的α-fe相和富sm相,为得到组成相对单一的sm2fe17相,需对合金进行长时间的均匀化热处理,这也会造成极大的能量消耗。

技术实现思路

1、针对现有技术存在的“常规还原扩散(r/d)法制备sm2fe17合金过程中,原料混合后经模压压制成生坯,其密度一致性较差,进而导致其在还原扩散后出现α-fe相、富sm相等杂相”的技术问题,本发明的目的在于提供一种还原扩散法制备高纯度sm2fe17合金颗粒的方法,本发明通过冷等静压得到生坯,而非传统的压制成型制备生坯,该方法可得到密度一致性较好的还原扩散用的钐铁合金生坯,进而通过还原扩散热处理,可以制备纯度较高的,不含有α-fe的sm2fe17合金。

2、本发明采用的技术方案如下:

3、一种还原扩散法制备高纯度sm2fe17合金颗粒的方法,包括以下步骤:

4、1)混料一:将sm2o3粉和fe粉用三维混料机进行混料,混料气氛为空气、氮气、氩气的至少一种;

5、2)混料二:将还原剂ca粉、助剂cacl2加入到步骤1)混合料中进行二次混料,混料气氛为空气、氮气、氩气的至少一种;

6、3)装模:将步骤2)混好的物料装入到橡胶模具中;

7、4)封装:将装好物料的模具进行真空封装,排出空气;

8、5)等静压:将完成真空封装的工件置于冷等静压压机的腔体内部,设定好冷等静压压机的压力和保压时间,将上述封装好的半成品进行冷等静压处理;

9、6)还原扩散:将完成等静压的生坯置于还原扩散炉内进行还原扩散,还原扩散温度为1050~1160℃,还原扩散的环境为真空条件或为高纯ar气氛,还原扩散时间为6~12h;

10、7)纯化:将还原扩散后的毛坯经逐级破碎,然后对破碎颗粒经数次水洗除去多余的ca和cao,再经酸洗至ph为7±0.2,最后真空干燥得到sm2fe17合金颗粒。

11、进一步地,还原扩散的反应方程式:17fe+sm2o3+3ca→sm2fe17+3cao。fe:sm2o3:ca的理论摩尔计量比为17:1:3,考虑到还原扩散过程中的烧损,sm2o3粉、fe粉和还原剂ca粉的摩尔比限定为17:(1.05~1.45):(3.3~5.4),助剂cacl2的质量是sm2o3粉、fe粉和还原剂ca粉三者总质量的1~8%。

12、进一步地,步骤3)中,橡胶模具外形可为长方体、立方体、圆柱体、球体、棱柱体等任意规则或不规格形状,橡胶模具可以为一模一穴,如图1所示;橡胶模具也可以为一模多穴,如图2所示。

13、进一步地,步骤4)中,封装时的真空度为1.0×10-3~1.0×102pa。

14、进一步地,步骤5)中,等静压压力为5~100mpa,保压时间0.5~10分钟。

15、进一步地,步骤7)中,破碎颗粒的粒径范围是8~300目。

16、进一步地,步骤7)中,酸洗的溶液为体积分数为0.5-5%的甲酸或乙酸水溶液。

17、本发明取得的有益效果是:

18、1)本发明的工艺方法,能够很好地解决传统生坯模压压制成型中密度一致性差导致还原扩散毛坯杂相多,sm2fe17相纯度低等技术问题。

19、2)相较于传统的单向或双向模具压制成型,通过本发明阐述的生坯成型工艺技术,生坯大小尺寸及形状切换简单、生产成本低且安全高效、密度一致性极好,生坯经过还原扩散后,可有效避免软磁相α-fe相和富sm相的生成,除去多余的ca和cao后,可得到物相相对单一的sm2fe17相,利于后续制备磁性能优越的sm2fe17nx磁粉。

技术特征:

1.一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于包括以下步骤:

2.如权利要求1所述的一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于sm2o3粉、fe粉和还原剂ca粉的摩尔比是17:(1.05~1.45):(3.3~5.4),助剂cacl2的质量是sm2o3粉、fe粉和还原剂ca粉三者总质量的1~8%。

3.如权利要求1所述的一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于步骤3)中,所述橡胶模具的外形为长方体、立方体、圆柱体、球体、棱柱体的任意规则或不规格形状,橡胶模具为一模一穴或者一模多穴。

4. 如权利要求1所述的一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于步骤4)中,封装时的真空度为1.0×10-3~1.0×102 pa。

5.如权利要求1所述的一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于步骤5)中,等静压压力为5~100mpa,保压时间0.5~10分钟。

6.如权利要求1所述的一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于步骤7)中,破碎颗粒的粒径范围是8~300目。

7.如权利要求1所述的一种还原扩散法制备sm2fe17合金颗粒的方法,其特征在于步骤7)中,酸洗的溶液为体积分数为0.5-5%的甲酸或乙酸水溶液。

技术总结

本发明公开了一种还原扩散法制备Sm<subgt;2</subgt;Fe<subgt;17</subgt;合金颗粒的方法,包括:将Sm<subgt;2</subgt;O<subgt;3</subgt;粉和Fe粉用三维混料机进行混料,之后加入Ca粉、CaCl<subgt;2</subgt;进行二次混料,混好的物料装入到橡胶模具中进行真空封装,然后置于冷等静压压机的腔体内部,进行冷等静压处理,之后进行还原扩散的处理,还原扩散温度为1050~1160℃,还原扩散的环境为真空条件或为高纯Ar气氛,还原扩散时间为6~12h;将还原扩散后的毛坯经逐级破碎,然后水洗除去多余的Ca和CaO,再经酸洗至pH为7±0.2,最后真空干燥得到Sm<subgt;2</subgt;Fe<subgt;17</subgt;合金颗粒。通过本发明的方法,生坯经过还原扩散后,可有效避免软磁相α‑Fe相和富Sm相的生成,除去多余的Ca和CaO后,可得到物相相对单一的Sm<subgt;2</subgt;Fe<subgt;17</subgt;相,利于后续制备磁性能优越的Sm<subgt;2</subgt;Fe<subgt;17</subgt;N<subgt;x</subgt;磁粉。

技术研发人员:李磊,张保国,丁杰

受保护的技术使用者:杭州科德磁业有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!