一种核反应堆上管座分体式模具的制作方法

本发明属于模具,特别涉及一种核反应堆上管座分体式模具。

背景技术:

1、熔模失蜡铸造法是铸造核燃料组件上管座的常用方法,该方法可有效解决采用机加工方法在焊接时出现的连接板、流水孔变形问题。

2、蜡模铸造过程中一般采用分体模具,上模和下模合模后构成型腔,然后通过浇铸口将蜡液浇铸到型腔中,待冷却一段时间后通过顶针将蜡模顶出。但是蜡模的结构各异,因此顶针和模具型腔均需要根据蜡模进行设计。目前在核燃料组件的铸造过程中,部分蜡模型腔复杂,型面需要铸造大量成型孔,而且部分区域壁厚较大,因此在压模过程中蜡模容易产生缩限、变形的问题。而且蜡模结构各异,造成的模具型腔不同,因此针对不同的型腔需要保证顶针能够均匀顶出蜡模,避免出现拉模情况。

技术实现思路

1、为了解决背景技术中至少一个问题,一种核反应堆上管座分体式模具。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种核反应堆上管座分体式模具,用于浇铸蜡模,包括上模座、上模、下模、下模座和顶针组件;

4、所述上模安装在上模座中,用于浇铸蜡模的上型面;

5、所述下模安装在下模座中,用于浇铸蜡模的下型面;

6、所述上模和下模合模形成型腔;

7、所述顶针组件用于顶出浇铸好的蜡模。

8、优选地,所述蜡模,正面为上型面,背面为下型面;

9、所述上型面往内凹陷,所述下型面为平面;

10、所述上型面呈矩形,一个对角处开设有对角槽,靠近棱边处开设有若干均布的外成型孔,在所述外成型孔内侧开设有若干均布的内成型孔;

11、所述上型面表面还开设有若干均匀分布的弧面槽;

12、所述下型面表面开设有若干顶出槽,所述顶出槽与弧面槽的位置一一对应。

13、优选地,所述外成型孔、内成型孔均从上型面贯通至下型面;

14、所述对角槽、弧面槽和顶出槽均为一端封闭的开口槽。

15、优选地,所述外成型孔呈条状;

16、所述内成型孔包括棱角处平滑的条形孔和三角孔。

17、优选地,所述上模座表面开设有上腔、上浇铸流道和合模槽,所述上模安装在所述上腔中;

18、所述上浇铸流道与型腔连通;

19、所述合模槽用于与下模合模。

20、优选地,所述上模设置有若干外成型块、若干弧面凸块、两个对角成型块和若干内成型块;

21、所述外成型块靠近上模的棱边处,用于形成外成型孔;

22、所述弧面凸块用于形成弧面槽;

23、所述两个对角成型块位于上模的对角处,用于形成对角槽;

24、所述内成型块用于形成内成型孔。

25、优选地,所述下模表面设置有若干外成型柱、若干第一顶出孔、若干内成型柱和两个对角柱;

26、所述外成型柱与外成型孔的位置对应,用于合模后浇铸形成外成型孔;

27、所述第一顶出孔与顶出槽的位置对应,用于顶针组件通过;

28、所述内成型柱与内成型孔的位置对应,用于合模后浇铸形成内成型孔;

29、所述两个对角柱位于下模对角处,与对角槽的背面对应,合模后抵住蜡模的下型面。

30、优选地,所述下模座表面开设有下腔、下浇铸流道和合模柱;

31、所述下腔用于安装下模,底部开设有若干第二顶出孔和若干第三顶出孔,所述若干第二顶出孔均匀分布在下腔底面,位于第三顶出孔内侧,所述若干第三顶出孔均匀分布在下腔的边缘处,且贯通整个下模座;

32、所述下浇铸流道与上模座上的上浇铸流道的位置对应,与型腔连通;

33、所述合模柱与合模槽滑动配合,用于合模。

34、优选地,所述顶针组件包括顶出座和安装在顶出座内部的气压缸、顶出板、第一顶针和第二顶针;

35、所述顶出座与下模座远离下模的一端固定连接;

36、所述顶出板的下表面与气压缸的伸缩轴固定连接,所述第一顶针和第二顶针安装在顶出板上表面;

37、所述第一顶针为柱状结构,截面为设置倒角的梯形结构,顶端设置有台阶面,与第三顶出孔滑动配合,用于抵住下型面并挡住蜡模侧面,顶出蜡模;

38、所述第二顶针为柱状结构,截面为圆形,顶端设置有台阶面,与第一顶出孔和第二顶出孔滑动配合,用于抵住顶出槽,顶出蜡模。

39、优选地,在所述上模座和下模座内还开设有冷却流道。

40、本发明的有益效果:

41、1、本发明提出了一种蜡模,该蜡模针对产品需求,设置了多个外成型孔、内成型孔、弧面槽和顶出槽,各孔或槽之间分多层均匀,其结构布局合理,充分利用了顶针组件、上模和下模的结构特点,使流体能够快速流通,避免出现缩限和变形的情况;

42、2、本发明提出了一种模具,该模具充分考虑了蜡模的结构,通过上模、下模和顶针组件的组合,形成了满足蜡模结构的型腔结构;

43、3、本发明的顶针组件通过采用第一顶针和第二顶针,使蜡模的下型面和侧面能够在被顶出时受理均匀,避免出现拉模的情况。

44、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

技术特征:

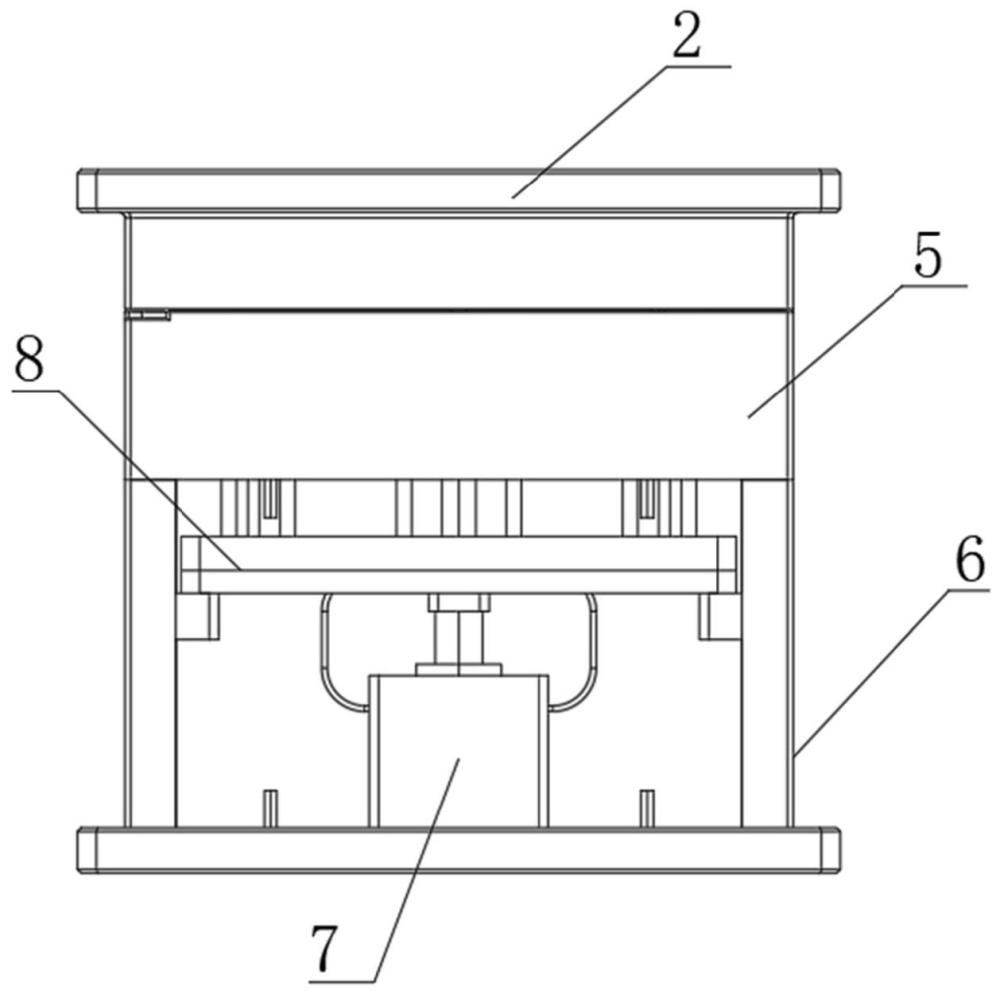

1.一种核反应堆上管座分体式模具,其特征在于,用于浇铸蜡模(1),包括上模座(2)、上模(3)、下模(4)、下模座(5)和顶针组件;

2.根据权利要求1所述的一种核反应堆上管座分体式模具,其特征在于,所述蜡模(1),正面为上型面(101),背面为下型面(107);

3.根据权利要求2所述的一种核反应堆上管座分体式模具,其特征在于,所述外成型孔(104)、内成型孔(105)均从上型面(101)贯通至下型面(107);

4.根据权利要求3所述的一种核反应堆上管座分体式模具,其特征在于,所述外成型孔(104)呈条状;

5.根据权利要求4所述的一种核反应堆上管座分体式模具,其特征在于,所述上模座(2)表面开设有上腔(202)、上浇铸流道(203)和合模槽(204),所述上模(3)安装在所述上腔(202)中;

6.根据权利要求5所述的一种核反应堆上管座分体式模具,其特征在于,所述上模(3)设置有若干外成型块(301)、若干弧面凸块(302)、两个对角成型块(303)和若干内成型块(304);

7.根据权利要求5所述的一种核反应堆上管座分体式模具,其特征在于,所述下模(4)表面设置有若干外成型柱(401)、若干第一顶出孔(402)、若干内成型柱(403)和两个对角柱(404);

8.根据权利要求7所述的一种核反应堆上管座分体式模具,其特征在于,所述下模座(5)表面开设有下腔(501)、下浇铸流道(504)和合模柱(505);

9.根据权利要求8所述的一种核反应堆上管座分体式模具,其特征在于,所述顶针组件包括顶出座(6)和安装在顶出座(6)内部的气压缸(7)、顶出板(8)、第一顶针(9)和第二顶针(10);

10.根据权利要求5-9任一项所述的一种核反应堆上管座分体式模具,其特征在于,在所述上模座(2)和下模座(4)内还开设有冷却流道(201)。

技术总结

本发明属于模具技术领域,提供了一种核反应堆上管座分体式模具,包括上模座、上模、下模、下模座和顶针组件;所述上模安装在上模座中,用于浇铸蜡模的上型面;所述下模安装在下模座中,用于浇铸蜡模的下型面;所述上模和下模合模形成型腔;所述顶针组件用于顶出浇铸好的蜡模。本发明提出了一种模具,该模具充分考虑了蜡模的结构,通过上模、下模和顶针组件的组合,形成了满足蜡模结构的型腔结构;本发明的顶针组件通过采用第一顶针和第二顶针,使蜡模的下型面和侧面能够在被顶出时受理均匀,避免出现拉模的情况。

技术研发人员:王振星,赵颖春,方舟,刘元戎,白玉,黄旗,张继聪

受保护的技术使用者:国核铀业发展有限责任公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!