一种熔融钢渣破碎及余热回收装置的制作方法

本技术涉及钢渣处理,具体涉及一种熔融钢渣破碎及余热回收装置。

背景技术:

1、我国是钢铁生产大国,每年钢产量占全球产量的50%以上,而每生产一吨钢就会产生约0.12~0.14吨钢渣,每年产生的钢渣就超亿吨,钢渣中含有10%左右的铁金属资源以及大量硅酸钙等无机材料资源,具有重要的资源回收价值,为了回收钢渣中的铁金属和无机材料,须对钢渣进行破碎处理,钢渣的破碎工艺是钢渣处理的重要和关键的环节。熔融钢渣的出渣温度高达1600℃,吨渣热值超过50kg标煤,其中蕴含了大量的余热资源,按我国每年亿吨的钢渣量计算,其中的余热资源就不低于500万吨标煤,对应经济价值数十亿元。

2、目前,钢渣的破碎工艺主要有热闷法、热泼法、滚筒法、风淬法等工艺,热闷法和热泼法占地面积大,破碎效率不高,处理周期长;滚筒法和风淬法都对液态渣的流动性有较高的要求,只适合处理流动性较好的熔融钢渣,使用适应性不佳;其中前三种均利用湿法处理钢渣,产生的蒸汽含尘量大、流量不稳定,不能直接用于发电等,风淬法利用干法处理钢渣,但风淬处理过程在一个较开放的环境中进行,污染严重,余热回收困难,均不能较好的实现钢渣余热的回收,且随着钢渣形态从液态至固态再至颗粒的变化,其蕴含的热量是逐级递减的,而人们往往只会在某个阶段对其热量进行回收利用,无疑会损失大量的热量,余热的回收率有待提高。因此,研制开发一种破碎效率高,适应性好,余热回收率高的熔融钢渣破碎及余热回收装置是客观需要的。

技术实现思路

1、本实用新型的目的在于提供一种破碎效率高,适应性好,余热回收率高的熔融钢渣破碎及余热回收装置。

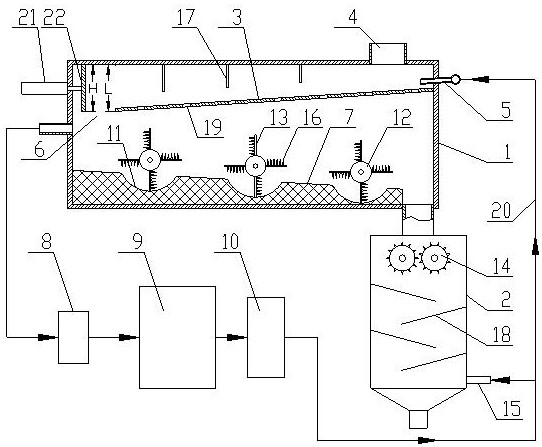

2、本实用新型的目的是这样实现的,包括粗碎罐和精碎罐,粗碎罐内倾斜设置有导渣板,导渣板较高的一端为进渣端,进渣端上方的粗碎罐顶部设置有进渣口,进渣端上方的粗碎罐侧壁上倾斜设置有进气排管,导渣板较低一端与粗碎罐侧壁之间留有落渣通道,粗碎罐的底部设置有斜坡,斜坡的倾斜方向与导渣板的倾斜方向相反,斜坡较高端上方的粗碎罐侧壁上通过出气管依次连接有除尘器、蓄热罐和余热锅炉,斜坡上沿倾斜方向间隔设置有若干弧形的渣槽,每个渣槽的上方均同心设置有转辊,转辊上均布有若干碎渣杆,斜坡较低端下方的粗碎罐底部通过落渣管与精碎罐的顶部连接,精碎罐内的上部成对设置有破碎辊,精碎罐的底部设置有排渣口,下部设置有进气口。

3、进一步的,碎渣杆上设置有破渣凸起。

4、进一步的,粗碎罐内的顶部沿熔渣流动方向间隔设置有多个挡气板。

5、进一步的,破碎辊下方的精碎罐内上下交错设置有若干折流斜板。

6、进一步的,导渣板上均匀加工有若干落渣孔。

7、进一步的,余热锅炉的排气口通过循环管分别与进气口和进气排管连通。

8、进一步的,落渣通道上方的粗碎罐外侧安装有气缸,气缸的活塞杆伸入粗碎罐内后设置有挡渣板,挡渣板的高度h不小于导渣板较低端与粗碎罐顶部之间的距离l。

9、本实用新型运行时,熔融钢渣从进渣口进入粗碎罐,落在导渣板较高的进渣端,在重力作用下沿导渣板向下流动,然后从落渣通道下落到斜坡上,沿斜坡向下流动,流入渣槽,同时转辊带动碎渣杆转动,由于熔渣的表面会先冷却固化结壳,通过碎渣杆的转动,对熔渣表面的硬壳进行破碎,将中下层的液态熔融钢渣翻至表面,同时促进熔渣不断向斜坡的较低端移动,熔融钢渣逐渐变为块状固渣,从落渣管落入精碎罐,利用破碎辊对块状固渣进一步破碎成粒状固渣,下落后从排渣口排出,在上述过程中,一股冷却气体从进气排管吹向粗碎罐中的熔渣,一方面吹动熔渣,促进熔渣流动,另一方面对熔渣进行初步冷却,另一股冷却气体通过进气口进入精碎罐并向上流动,在流动过程中与下落中的碎渣换热,随后通过落渣管进入粗碎罐,吸收熔渣中的热量,使得液态渣逐渐固化为固态渣,最后,两股吸热后形成的热气通过出气管依次通入除尘器、蓄热罐和余热锅炉,在除尘后通入蓄热罐缓存,再稳定送入余热锅炉进行热量交换,即可利用热气中的热量进行发电、物料预热或生活供热等。在本实用新型中,先利用碎渣杆对熔融钢渣进行了初步破碎,形成块状固渣,再通过破碎辊对块状固渣进一步破碎,得到粒状固渣,整个过程可连续进行,钢渣的破碎效率较高;其次,冷却气体从进气排管吹向熔渣,可推动熔渣移动,且碎渣杆在转动时,也可带动钢渣移动,通过上述结构的设置,使得本实用新型可适应流动性较好的熔融钢渣,也能适应流动性较差的熔融钢渣,适应性较好;另外,本实用新型对钢渣进行的处理处于一个相对封闭的环境内,有效防止热量的散失和浪费,同时对液态、块状固态以及颗粒状态各个形态的钢渣散发的热量进行吸收,在钢渣冷却破碎的整个过程中对其热量进行了回收利用,钢渣余热的回收率较高。本实用新型破碎效率高,适应性好,余热回收率高。

技术特征:

1.一种熔融钢渣破碎及余热回收装置,包括粗碎罐(1)和精碎罐(2),其特征在于:所述粗碎罐(1)内倾斜设置有导渣板(3),导渣板(3)较高的一端为进渣端,所述进渣端上方的粗碎罐(1)顶部设置有进渣口(4),进渣端上方的粗碎罐(1)侧壁上倾斜设置有进气排管(5),所述导渣板(3)较低一端与粗碎罐(1)侧壁之间留有落渣通道(6),所述粗碎罐(1)的底部设置有斜坡(7),斜坡(7)的倾斜方向与导渣板(3)的倾斜方向相反,所述斜坡(7)较高端上方的粗碎罐(1)侧壁上通过出气管依次连接有除尘器(8)、蓄热罐(9)和余热锅炉(10),所述斜坡(7)上沿倾斜方向间隔设置有若干弧形的渣槽(11),每个渣槽(11)的上方均同心设置有转辊(12),转辊(12)上均布有若干碎渣杆(13),所述斜坡(7)较低端下方的粗碎罐(1)底部通过落渣管与精碎罐(2)的顶部连接,所述精碎罐(2)内的上部成对设置有破碎辊(14),所述精碎罐(2)的底部设置有排渣口,下部设置有进气口(15)。

2.根据权利要求1所述的一种熔融钢渣破碎及余热回收装置,其特征在于:所述碎渣杆(13)上设置有破渣凸起(16)。

3.根据权利要求1所述的一种熔融钢渣破碎及余热回收装置,其特征在于:所述粗碎罐(1)内的顶部沿熔渣流动方向间隔设置有多个挡气板(17)。

4.根据权利要求1所述的一种熔融钢渣破碎及余热回收装置,其特征在于:所述破碎辊(14)下方的精碎罐(2)内上下交错设置有若干折流斜板(18)。

5.根据权利要求1所述的一种熔融钢渣破碎及余热回收装置,其特征在于:所述导渣板(3)上均匀加工有若干落渣孔(19)。

6.根据权利要求1所述的一种熔融钢渣破碎及余热回收装置,其特征在于:所述余热锅炉(10)的排气口通过循环管(20)分别与进气口(15)和进气排管(5)连通。

7.根据权利要求1所述的一种熔融钢渣破碎及余热回收装置,其特征在于:所述落渣通道(6)上方的粗碎罐(1)外侧安装有气缸(21),气缸(21)的活塞杆伸入粗碎罐(1)内后设置有挡渣板(22),挡渣板(22)的高度h不小于导渣板(3)较低端与粗碎罐(1)顶部之间的距离l。

技术总结

本技术公开了一种熔融钢渣破碎及余热回收装置,包括粗碎罐和精碎罐,粗碎罐内倾斜设置有导渣板,导渣板较高的一端为进渣端,进渣端上方的粗碎罐顶部设置有进渣口,进渣端上方的粗碎罐侧壁上倾斜设置有进气排管,粗碎罐的底部设置有斜坡,斜坡较高端上方的粗碎罐侧壁上通过出气管依次连接有除尘器、蓄热罐和余热锅炉,斜坡上沿倾斜方向间隔设置有若干弧形的渣槽,每个渣槽的上方均同心设置有转辊,转辊上均布有若干碎渣杆,精碎罐内的上部成对设置有破碎辊,精碎罐的底部设置有排渣口,下部设置有进气口。本技术破碎效率高,适应性好,余热回收率高。

技术研发人员:刘志华,孟凡强

受保护的技术使用者:云南曲靖钢铁集团呈钢钢铁有限公司

技术研发日:20230822

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!