稀土梯度掺杂WC颗粒增强铁基表层复合材料及制备方法

本发明属于耐磨耐蚀复合材料制备,具体涉及稀土梯度掺杂wc颗粒增强铁基表层复合材料及制备方法。

背景技术:

1、随着装备制造业发展,苛刻的工况条件下对于材料的冲击与磨损程度越来越高,所以一般的钢铁材料很难承受,频繁磨损失效,这给企业带来了不小的负担。在服役过程中,需要兼顾材料的高塑性和高韧性,又要考虑其耐磨性和硬度,所以碳化钨增强钢基复合材料在冶金、矿山、机械耐磨部件等条件下的应用越来越广泛。然而,复合材料的界面结合强度决定了其使用寿命,在高载荷,高冲击的工况条件下,复合材料很容易由于界面结合不牢固而发生开裂,造成材料失效。因此调控陶瓷颗粒和钢基体之间宏观界面的结合程度应该被人们广泛研究。

2、我们国家拥有丰富的稀土元素资源,利用稀土元素性质活泼,电负性低的特性,将其掺杂到复合材料宏观界面中,吸附在基体和增强体的晶界处,提高基体与增强体的润湿性,净化晶界,提高复合材料界面结合的强度。若与增强相反应生成界面能低的新物质,会降低界面能,进一步使界面结合更紧密。

3、中国发明专利申请cn113106313a公开了一种稀土掺杂wc颗粒增强钢基复合材料及其制备方法,稀土种类为y、la、ce、nd、pr、sc等中的一种,添加量为1-1.5%,球磨后用压片机进行压片,最后使用真空管式炉进行烧结。此方法稀土元素种类单一,且未设置种类梯度,单一稀土元素净化晶界的能力不足,增强作用体现不明显。

技术实现思路

1、针对上述现有技术的缺点,本发明提供一种稀土梯度掺杂wc颗粒增强铁基表层复合材料及制备方法。本发明通过控制稀土元素含量和种类梯度来改善宏观界面颗粒的润湿性,使界面更好的冶金结合,提高粉末冶金样品的致密度,改善孔洞等缺陷,在一定程度上增强复合材料的耐磨性。

2、为实现上述目的,本发明采取的技术方案为:

3、一种稀土梯度掺杂wc颗粒增强铁基表层复合材料的制备方法,包括以下步骤:

4、(1)以石蜡为粘接剂,采用球磨法分别将一种稀土元素、两种稀土元素、三种稀土元素、四种稀土元素附着于wc颗粒上,分别得到混合物a、混合物b、混合物c、混合物d;

5、(2)将四种混合物干燥,然后将干燥后的混合物分别压制成预制坯a、预制坯b、预制坯c、预制坯d;

6、(3)将wc颗粒和铸钢粉末球磨后压制成wc增强钢基预制坯圆片;

7、(4)按从上到下分别为wc增强钢基预制坯圆片、预制坯a、预制坯b、预制坯c、预制坯d、铸钢预制坯的顺序放置,然后烧结,得到稀土梯度掺杂wc颗粒增强铁基表层复合材料;

8、所述一种稀土元素、两种稀土元素、三种稀土元素、四种稀土元素分别为la、ce、y、nd中的一种、两种、三种、四种。

9、作为本发明的优选实施方案,所述步骤(1)中,将石蜡和wc颗粒进行水浴加热,搅拌使石蜡附着于wc颗粒表面,再分别将一种稀土元素、两种稀土元素、三种稀土元素或者四种稀土元素与石蜡附着的wc颗粒混合,然后加入乙醇进行球磨,分别得到混合物a、混合物b、混合物c、混合物d。

10、作为本发明的优选实施方案,石蜡与wc颗粒的质量比为1:50,乙醇的体积没过wc颗粒。

11、作为本发明的优选实施方案,所述球磨的工艺为:球磨时先正转50-60min后停转15-20min,然后再反转50-60min后停转15-20min,球磨转速为280-300r/min。

12、作为本发明的优选实施方案,所述步骤(1)中,混合物a中稀土元素的质量分数为1.0%;混合物b中每种稀土元素的质量分数为0.5%-1.0%;混合物c中每种稀土元素的质量分数为0.3%-0.7%;混合物d中每种稀土元素的质量分数为0.25%-0.5%。

13、作为本发明的优选实施方案,所述步骤(2)中,干燥的工艺包括:在真空条件下进行干燥,先在70-75℃下干燥5-6h,然后在200℃下干燥11-12h;真空度为6.0×10-1pa。

14、作为本发明的优选实施方案,所述步骤(2)和(3)中,压制的工艺包括:将压力升至500-600mpa,保压3-5min;再卸掉压力,重新将压力升至600-700mpa,保压8-10min。

15、作为本发明的优选实施方案,所述步骤(2)中,预制坯a、预制坯b、预制坯c、预制坯d的厚度均为1-2mm,wc增强钢基预制坯圆片的厚度为0.5-0.6cm,铸钢预制坯的厚度为0.5-0.6cm。

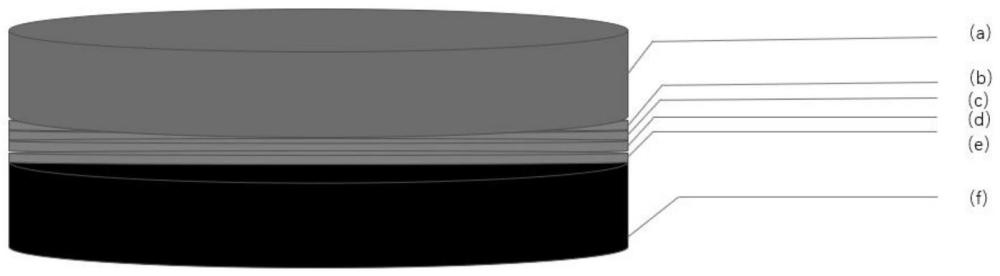

16、作为本发明的优选实施方案,所述步骤(3)中,wc颗粒和铸钢粉末的质量比为2:3。

17、作为本发明的优选实施方案,所述步骤(3)中,球磨的工艺为:球磨时先正转60-90min后停转10-15min,然后再反转60-90min,球磨转速为180-200r/min。

18、作为本发明的优选实施方案,所述步骤(1)中,球磨次数为三次以上,使球磨更充分,材料混合更均匀。

19、作为本发明的优选实施方案,所述步骤(4)中,烧结的温度为1350℃,烧结的时间为90min。

20、作为本发明的优选实施方案,所述步骤(4)中,烧结工艺具体包括:从室温升至500℃,速率不超过5℃/min;500℃升至800℃,速率不超过10℃/min;800℃升至1000℃,速率不超过5℃/min;1000℃升至1350℃,速率不超过3℃/min。

21、作为本发明的优选实施方案,所述铸钢预制坯为将铸钢粉末进行压制得到的,所述压制工艺与wc增强钢基预制坯圆片相同。铸钢粉末为45号钢粉末。

22、本发明还要求保护所述稀土梯度掺杂wc颗粒增强铁基表层复合材料的制备方法制备的稀土梯度掺杂wc颗粒增强铁基表层复合材料,所述复合材料包括自上而下耐磨层、第一界面层、第二界面层、第三界面层、第四界面层、基体层;第一界面层、第二界面层、第三界面层、第四界面层分别含有一种、两种、三种、四种稀土元素。

23、所述耐磨层为wc增强钢基预制坯圆片烧结得到的;第一界面层为预制坯a烧结得到;第二界面层为预制坯b烧结得到;第三界面层为预制坯c烧结得到;第四界面层为预制坯d烧结得到;基体层为铸钢预制坯烧结得到。

24、与现有技术相比,本发明的有益效果为:

25、(1)本发明通过在铸钢预制坯和wc增强钢基预制坯圆片中间加入多种类稀土元素梯度掺杂的wc颗粒,经烧结,促进稀土梯度掺杂wc颗粒增强铁基表层复合材料宏观界面的冶金结合,调控复合材料的界面,提高了其力学性能,增加复合材料的致密性。

26、(2)与加入单一种类稀土元素混粉烧结相比,依次制备一种、两种、三种、四种稀土元素分散附着处理的碳化钨颗粒预制坯,加入到铸钢基体和wc增强钢基复合材料中间,能够充分发挥稀土元素与碳化钨颗粒之间的协同和耦合效应,通过调控稀土元素的种类,形成四层不同种类梯度的稀土元素与wc混合物,稀土元素性质活泼,在界面处可与o、s、p等杂质元素反应生成自由能较低的化合物从而上浮去除,多种类多层次的稀土元素存在界面相的晶界处,全方位阻碍离子迁移,抑制晶粒生长,细化晶粒。这些种类梯度稀土元素作用相互协调,表现出各自的作用机制,减少界面处的孔洞杂质,进而使得材料的整体性能得到改善和优化,来最大化的提高复合材料的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!