一种换热自动检测机器人用轴承合金材料及其制备方法与流程

本发明属于冶金,具体涉及一种换热自动检测机器人用轴承合金材料及其制备方法。

背景技术:

1、机器人是靠自身动力和控制能力来实现各种功能的一种机器,通过精密减速机将输入端的高功率转变为输出端的低功率,让机器人可以按照人为预先编排的程序进行运行,代替重复机械式的人工操作,机器人替代人工劳动力已经在全世界范围得到广泛重视,并逐渐成为极具发展前景的智能化机器人领域。

2、换热自动检测机器人需要在列管壁面方向灵活、稳定、安全的移动行走,能对冷凝器精准定位,开发安全高效作业的凝汽器列管换热器管束远程可控机器人本体。其中,谐波减速机是机器人中最精密的减速机类型,其组成部分包括:椭圆形凸轮、柔性轴承、带有外齿圈的柔轮和带有内齿圈的刚轮。柔性轴承的内圈固定在椭圆形凸轮上,构成谐波减速机的输入端,柔性轴承的外圈与柔轮构成谐波减速机的输出端。当波发生器连续转动时,会使柔轮的外齿圈和刚轮的内齿圈之间产生错齿运动,从而实现运动传递功能。谐波减速机因其高精度、大传动比、传动效率高、体积小、重量轻等特点,逐渐朝汽车制造、精密数控机床、半导体生产设备等高端制造领域的方向发展。

3、从谐波减速机的工作原理上看,柔性轴承是重要组成部分之一,而且与普通轴承相比,柔性轴承的服役条件更为恶劣。首先,谐波减速机输入端具备高功率的特征,导致柔性轴承需要承受的转动速度要远高于普通轴承。其次,由于凸轮为椭圆形形状,在波发生器转动过程中,柔性轴承会发生一定程度、不同形状的弹性变形,导致柔性轴承不仅需要承受较高的接触应力和冲击应力,而且应力的方向始终发生变化。因此,在运行过程中,柔性轴承会更容易提前发生疲劳失效。机器人谐波减速机柔性轴承的长寿命要求就对柔性轴承用钢提出了更加严苛的要求,除满足高强度、高硬度、高耐磨性的要求外,还必须具备较高的纯净度、较高的组织均匀性和较长的疲劳寿命。

4、目前,机器人谐波减速机长期被国外企业垄断,大部分机器人厂商均采用国外进口材来制造柔性轴承谐波减速机用关键零部件,国内对机器人谐波减速机的研发处于一片空白,这严重制约了国内智能化机器人产业的发展。

技术实现思路

1、为了解决上述现问题,本发明的目的在于提供一种换热自动检测机器人用轴承合金材料及其制备方法,能够改善现有轴承材料耐磨性差、强韧性差等问题,制备得到的合金材料具备极高的耐磨性能,能够大幅提高其使用寿命,进而适用于复杂恶劣的工况中。

2、本发明通过以下技术方案来实现:

3、本发明公开了一种换热自动检测机器人用轴承合金材料,以原子百分比计,包括45%~55%的ni、40%~45%的ti、3%~10%的hf、1%~2%的nb、0.5%~2%的si和0.5%~1.60%的c。

4、优选地,硬度为680~714hv,磨损率为10-6mm3/nm量级。

5、本发明公开了上述换热自动检测机器人用轴承合金材料的制备方法,包括以下步骤:

6、步骤1:将所有组分投入熔炉熔融成金属液;

7、步骤2:将步骤1得到的金属液进行浇注,冷却后得到合金块;

8、步骤3:将步骤2得到的合金块在高真空热压烧结炉中,以20℃/min的升温速率升温至900℃后保温,手动加压至35mpa后保压;热压后随温度下降手动降压,得到换热自动检测机器人用轴承合金材料。

9、优选地,步骤1中,熔融温度为1600~1640℃。

10、优选地,步骤2具体为:将若干耐磨块进行预热后固定安装到砂型腔的侧壁上,在砂箱型腔中心放置泥芯后,将步骤1得到的金属液浇注到砂型腔内,自然冷却后得到合金块。

11、进一步优选地,耐磨块预热至180-220℃。

12、优选地,浇注的温度为1530~1550℃。

13、优选地,自然冷却的时间大于12h。

14、优选地,步骤3中,保温时间为20min。

15、优选地,步骤3中,保压时间为15min。

16、与现有技术相比,本发明具有以下有益的技术效果:

17、本发明公开的一种换热自动检测机器人用轴承合金材料,向nitihf为基的合金中引入nb、c和si元素,从而改善现有轴承材料在耐磨性差,强韧性差等问题。nitihf本身是一种具有较高比模量的形状记忆合金材料,nb的引入通过固溶强化,提高材料的强度和加工性能,c的引入可以形成碳化物陶瓷相,提高材料的硬度和耐磨性,si的引入可以提升材料的抗氧化性能和高温润滑耐磨性能。制得的合金具有极高的耐磨性能,能够大幅提高其使用寿命进而适用于复杂恶劣工况的工作需求,应用在工况条件严苛需要长周期服役的换热自动检测机器人轴承之中。

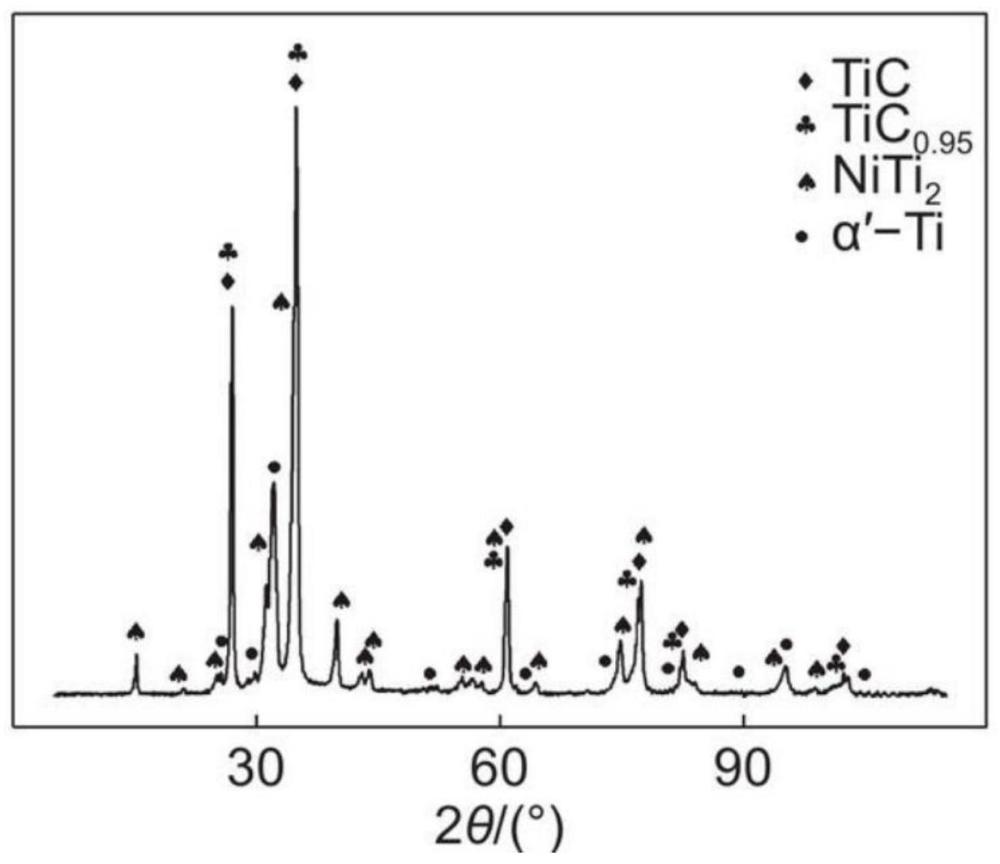

18、本发明公开的上述换热自动检测机器人用轴承合金材料的制备方法,这里要从反应机理上分析一下,在熔融的过程中各元素相互扩散,浇注后形成以niti相为基体,hfo2、tic、nbc等相增强的复合材料,同时si、nb以固溶的形式对材料的性能进行增强,浇注后基体内部多少存在孔隙,通过热压的方式可以进一步提升材料的致密度,同时在一定程度细化晶粒。通过制备过程中合金元素的固溶强化和析出强化,能够大幅提高合金的强度和耐磨性能,使用寿命大幅增长。合金中原子的高度有序性和键合特性,使制备得到的合金材料表现出更高的韧性及强度。且合金的热膨胀系数与结构材料相近,具有优异的微观结构和尺寸稳定性,是一种非常具有潜力的机器人轴承用材料。

技术特征:

1.一种换热自动检测机器人用轴承合金材料,其特征在于,以原子百分比计,包括45%~55%的ni、40%~45%的ti、3%~10%的hf、1%~2%的nb、0.5%~2%的si和0.5%~1.60%的c。

2.权利要求1所述的换热自动检测机器人用轴承合金材料,其特征在于,硬度为680~714hv,磨损率为10-6mm3/nm量级。

3.权利要求1或2所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,步骤1中,熔融温度为1600~1640℃。

5.根据权利要求3所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,步骤2具体为:将若干耐磨块进行预热后固定安装到砂型腔的侧壁上,在砂箱型腔中心放置泥芯后,将步骤1得到的金属液浇注到砂型腔内,自然冷却后得到合金块。

6.根据权利要求5所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,耐磨块预热至180-220℃。

7.根据权利要求3所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,浇注的温度为1530~1550℃。

8.根据权利要求3所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,自然冷却的时间大于12h。

9.根据权利要求3所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,步骤3中,保温时间为20min。

10.根据权利要求3所述的换热自动检测机器人用轴承合金材料的制备方法,其特征在于,步骤3中,保压时间为15min。

技术总结

本发明公开的一种换热自动检测机器人用轴承合金材料及其制备方法,属于冶金技术领域。向NiTiHf为基的合金中引入Nb、C和Si元素,从而改善现有现有轴承材料在耐磨性差,强韧性差等问题。NiTiHf本身是一种具有较高比模量的形状记忆合金材料,Nb的引入通过固溶强化,提高材料的强度和加工性能,C的引入可以形成碳化物陶瓷相,提高材料的硬度和耐磨性,Si的引入可以提升材料的抗氧化性能和高温润滑耐磨性能。制得的合金具有极高的耐磨性能,能够大幅提高其使用寿命进而适用于复杂恶劣工况的工作需求,应用在工况条件严苛需要长周期服役的换热自动检测机器人轴承之中。

技术研发人员:陈嵩,李太江,钟永高,李巍,杜仁举,唐振宇,李生文,李军,张玺,赵栋栋,靳太和,陈盛广,张义,施杰,娄正计

受保护的技术使用者:四川华能太平驿水电有限责任公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!