一种铜冶炼磁选尾渣处理方法及处理装置与流程

本发明涉及资源回收,尤其涉及一种铜冶炼磁选尾渣处理方法及处理装置。

背景技术:

1、铜是一种重要的金属,在电力、电子、通信、交通、机械制造等领域有着广泛的应用。铜资源的开发利用对于推动国民经济的发展具有重要的战略意义。目前,我国的铜资源储量逐年减少,而铜矿石开采的成本逐年增加。为了降低铜冶炼的成本,研究铜冶炼中废弃物的资源化利用具有重要的意义。

2、磁选尾渣是铜冶炼渣经过浮选和磁性工艺后产生的一种废弃物,其主要成分为二氧化硅、铁、铜、锌、钼、钴等。传统的处理方法是将小部分尾渣用于生产水泥,受下游市场影响,大部分其堆积在堆场中,这种处理方法不仅占地面积大,而且对环境造成了污染。

3、传统的处理方法主要有氧化烧结法和直接浸出法,但这些方法存在着以下缺陷:1.资源利用率低。采用传统处理方法时,磁选尾渣中的一些有价值的金属资源难以回收,造成了严重的资源浪费。2.工艺流程复杂。传统的处理方法需要多个步骤进行处理,每个步骤都需要大量的能源和原材料,造成了较高的成本。3.对环境的污染较大。传统的处理方法中需要使用一些有害的化学试剂,会对环境造成严重的污染。

技术实现思路

1、针对上述问题,本发明提供一种铜冶炼磁选尾渣处理方法及处理装置,该发明利用铜冶炼企业自产硫酸浸出铜冶炼磁选尾渣中的有价值金属资源,以达到资源最大化利用的效果,同时减少对环境的污染。

2、为解决上述问题,本发明所采用的技术方案是:

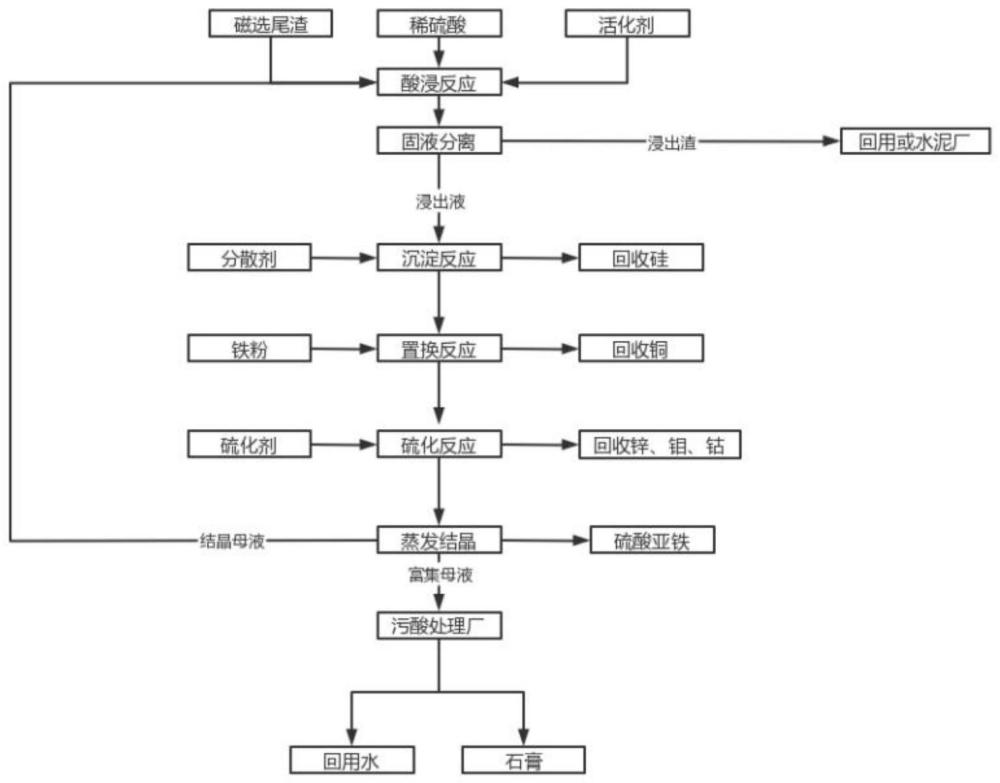

3、一种铜冶炼磁选尾渣处理方法,包括如下步骤:

4、s1、将磁选尾渣进行破碎,并且将破碎后的磁选尾渣与稀硫酸充分混合实现酸浸反应得到酸浸溶液,将酸浸溶液固液分离得到浸出液;

5、s2、向浸出液内添加分散剂实现沉淀反应,沉淀预定时间后实现固液分离,实现对硅的回收;

6、s3、向经过沉淀反应后的浸出液内添加铁粉实现置换反应,置换预定时间后实现固液分离,实现对金属铜的回收;

7、s4、向经过置换反应的浸出液内添加硫化剂实现硫化反应,硫化预定时间后实现固液分离,实现对金属锌、钼、钴的回收。

8、优选地,步骤s1中稀硫酸的浓度为100-400g/l,在酸浸反应的同时向酸浸溶液内添加预定比例的活化剂。

9、优选地,步骤s1中对磁选尾渣进行破碎,破碎后进行筛分,筛分的粒度小于44微米的磁选尾渣颗粒。

10、优选地,步骤s1中磁选尾渣:稀酸;1:5-10;酸浸温度:60-90℃;搅拌速度:100r-400/min;反应时间:1-4h。

11、一种铜冶炼磁选尾渣处理装置,所述混合装置中心位置设置有搅拌转轴,所述搅拌转轴外侧安装有搅拌装置,所述搅拌转轴上端固定设置有分散装置,所述分散装置顶部安装有输送管道,分散装置侧壁固定设置有分散末端,所述搅拌转轴内部设置有与分散装置连通的泵送装置。

12、优选地,所述混合装置上端安装有定位桥架,所述定位桥架表面设置有驱动装置用于控制分散装置以及搅拌转轴同步转动。

13、优选地,所述分散末端包括水平设置的分散主管,所述分散主管朝着混合装置内壁方向延伸,所述分散主管侧壁固定连接有若干个分散支管。

14、优选地,所述搅拌装置包括第一搅拌叶片,所述第一搅拌叶片位于混合装置内壁的中间高度位置,所述第一搅拌叶片位于分散末端下方。

15、优选地,所述搅拌装置包括位于混合装置底部位置的第二搅拌叶片,所述第二搅拌叶片倾斜设置,所述第二搅拌叶片的下端表面安装有抽取管道,所述抽取管道与泵送装置相连通。

16、本发明的有益效果为:

17、1、该处理方法通过对磁选尾渣进行预处理,可以提高酸浸处理效率。采用硫酸浸出处理可以将铜、铁、钴、钼等金属溶解出来,同时避免了传统的烧结工艺中所产生的二氧化硫等有害物质的排放。通过对溶液进行过滤、清洗、沉淀处理等多个步骤,可以将二氧化硅、铜、铁、钴、钼等金属有效地分离出来并进行回收利用。

18、2、该处理装置能够对尾渣粉末以及酸液进行循环处理,提高了尾渣粉末以及酸液的混合效率,让尾渣粉末能够在混合装置内螺旋下降,与不同竖直高度以及周向位置的酸液混合,提高了混合效率;同时通过泵送装置能够控制酸液在混合装置底部以及顶部之间循环流动,酸液进入分散装置内能够与尾渣粉末预混合,提高了整体混合的效率,缩短了尾渣粉末酸浸溶解的时间,提高了磁选尾矿整体的加工处理效益。

技术特征:

1.一种铜冶炼磁选尾渣处理方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种铜冶炼磁选尾渣处理方法,其特征在于,步骤s1中稀硫酸的浓度为100-400g/l,在酸浸反应的同时向酸浸溶液内添加预定比例的活化剂。

3.根据权利要求1所述的一种铜冶炼磁选尾渣处理方法,其特征在于,步骤s1中对磁选尾渣进行破碎,破碎后进行筛分,筛分的粒度小于44微米的磁选尾渣颗粒。

4.根据权利要求1所述的一种铜冶炼磁选尾渣处理方法,其特征在于,步骤s1中磁选尾渣:稀酸;1:5-10;酸浸温度:60-90℃;搅拌速度:100r-400/min;反应时间:1-4h。

5.一种铜冶炼磁选尾渣处理装置,用于处理方法步骤s1中对磁选尾渣进行酸浸,其特征在于,包括混合装置(100),所述混合装置(100)中心位置设置有搅拌转轴(200),所述搅拌转轴(200)外侧安装有搅拌装置(600),所述搅拌转轴(200)上端固定设置有分散装置(400),所述分散装置(400)顶部安装有输送管道(300),分散装置(400)侧壁固定设置有分散末端(500),所述搅拌转轴(200)内部设置有与分散装置(400)连通的泵送装置。

6.根据权利要求5所述的一种铜冶炼磁选尾渣处理装置,其特征在于,所述混合装置(100)上端安装有定位桥架,所述定位桥架表面设置有驱动装置(310)用于控制分散装置(400)以及搅拌转轴(200)同步转动。

7.根据权利要求5所述的一种铜冶炼磁选尾渣处理装置,其特征在于,所述分散末端(500)包括水平设置的分散主管(510),所述分散主管(510)朝着混合装置(100)内壁方向延伸,所述分散主管(510)侧壁固定连接有若干个分散支管(520)。

8.根据权利要求5所述的一种铜冶炼磁选尾渣处理装置,其特征在于,所述搅拌装置(600)包括第一搅拌叶片(610),所述第一搅拌叶片(610)位于混合装置(100)内壁的中间高度位置,所述第一搅拌叶片(610)位于分散末端(500)下方。

9.根据权利要求5所述的一种铜冶炼磁选尾渣处理装置,其特征在于,所述搅拌装置(600)包括位于混合装置(100)底部位置的第二搅拌叶片(620),所述第二搅拌叶片(620)倾斜设置,所述第二搅拌叶片(620)的下端表面安装有抽取管道(621),所述抽取管道(621)与泵送装置相连通。

技术总结

该发明提供一种铜冶炼磁选尾渣处理方法及处理装置,包括如下步骤:S1、将磁选尾渣进行破碎,并且将破碎后的磁选尾渣与稀硫酸充分混合实现酸浸反应得到酸浸溶液,将酸浸溶液固液分离得到浸出液;S2、向浸出液内添加分散剂实现沉淀反应,沉淀预定时间后实现固液分离,实现对硅的回收;S3、向经过沉淀反应后的浸出液内添加铁粉实现置换反应,置换预定时间后实现固液分离,实现对金属铜的回收;S4、向经过置换反应的浸出液内添加硫化剂实现硫化反应,硫化预定时间后实现固液分离,实现对金属锌、钼、钴的回收。该发明利用铜冶炼企业自产硫酸浸出铜冶炼磁选尾渣中的有价值金属资源,以达到资源最大化利用的效果,同时减少对环境的污染。

技术研发人员:左延治,刘宇,陈志刚,翟朝平,唐曙,王彦伟,张丽丽,杜志国,张雨欣,梁弘霖,万明祥

受保护的技术使用者:赤峰金通铜业有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!