一种ZnO纳米颗粒增强铜锌合金基复合涂层的制备方法

本发明涉及复合涂层,尤其涉及一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法。

背景技术:

1、各种水处理技术应运而生,金属材料凭借其独有的优势在水处理技术中得到了广泛应用。铜锌合金因其良好的耐腐蚀性、抗疲劳性、超弹性、抗空蚀性、耐磨性和抗冲击性等优点,一直被应用于水处理中。铜锌合金滤料能有效减少或去除水中的氯和重金属、有效控制微生物和水垢;在除铁、降低氟化物、硝酸盐、碳酸盐和硫酸盐等方面也有较好的效果;而且维护方便、综合性能好,但是整体使用铜锌合金块的成本较高。此外,滤料容易造成孔隙被堵,滤料堵塞,在水处理过程中造成滤料损耗进而导致水处理能力下降。高性能铜锌合金涂层或铜锌合金复合涂层有望解决一般铜锌合金滤料在水处理中容易堵塞的问题,以及为整块使用铜锌合金材料降低成本,在节能减排、环保等方面具有显著优势。

2、冷喷涂在表面涂层制备领域具有显著优势。冷喷涂是将微米尺度(5~50μm)的颗粒送入高速气流,经加速至高速度(300~1200m·s-1)后,颗粒以完全固态(<1000℃)的形式碰撞基体,通过颗粒与基体/已沉积颗粒的塑性变形连接在一起制备涂层的方法。与热喷涂,激光熔覆和选择性激光熔覆等基于熔融再凝固的涂层制备工艺相比,冷喷涂的显著特点是粒子温度低,因此可在大气气氛下实现金属沉积体的无氧化制备,避免了基体的热效应和金属粉末成分烧损等现象。冷喷涂金属涂层潜在的优良性能,如力学性能、电学性能、抗氧化性、耐腐蚀性能和耐磨损性能等,使其在航天航空,电子电器,医疗器械,工件修复和汽车制造,以及增材制造(3d打印)等领域,具有广泛的应用前景。目前采用冷喷涂制备铜锌合金涂层已有文献报道,但主要采用的方法是低压冷喷涂,制备的铜锌合金涂层性能较差,强度较低。因此,制备高性能的冷喷涂铜锌合金复合涂层具有重要的潜在应用价值。

技术实现思路

1、本发明的目的在于提供一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,以解决现有技术中存在的问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,包括如下步骤:

4、步骤1)将大尺度铜锌合金粉末和小尺度铜锌合金粉末混合,进行球磨,得到混合粉末;

5、步骤2)以混合粉末为喷涂粉末,进行高压冷喷涂,得到冷喷涂铜锌合金涂层;

6、步骤3)将冷喷涂铜锌合金涂层在密闭条件下进行高温微氧热处理,得到zno纳米颗粒增强铜锌合金基复合涂层。

7、优选的,所述步骤1)中大尺度铜锌合金粉末的平均粒径为150~350μm,小尺度铜锌合金粉末的平均粒径为10~30μm;所述大尺度铜锌合金粉末和小尺度铜锌合金粉末的尺度相差10倍以上。

8、优选的,所述步骤1)中大尺度铜锌合金粉末和小尺度铜锌合金粉末的体积比为1~3:1~7。

9、优选的,所述步骤1)中球磨的时间为1~10h,转速为50~100rpm。

10、优选的,所述铜锌合金粉末包含h80单相铜锌合金或h59双相铜锌合金。

11、优选的,所述步骤2)中高压冷喷涂的压力为4~7mpa,温度为700~900℃,工作气体为n2。

12、优选的,所述步骤3)是将冷喷涂铜锌合金涂层置于密闭的坩埚容器内,坩埚容器内部填充氧化物混合粉末为体系提供氧分压,将密闭的坩埚容器置于高温炉内进行高温微氧热处理。

13、优选的,所述氧化物混合粉末由质量分数分别为30%,40%和30%的cuo,cu2o和zno粉末组成,干燥后填充到坩埚容器内,然后采用耐火泥将坩埚容器密封;密封后的坩埚在100~200℃的烘箱中干燥0.5~2h,之后装炉进行高温微氧热处理。

14、优选的,所述高温微氧热处理的温度为800~1000℃,时间为5~10h。

15、与现有技术相比,本发明具有如下有益效果:

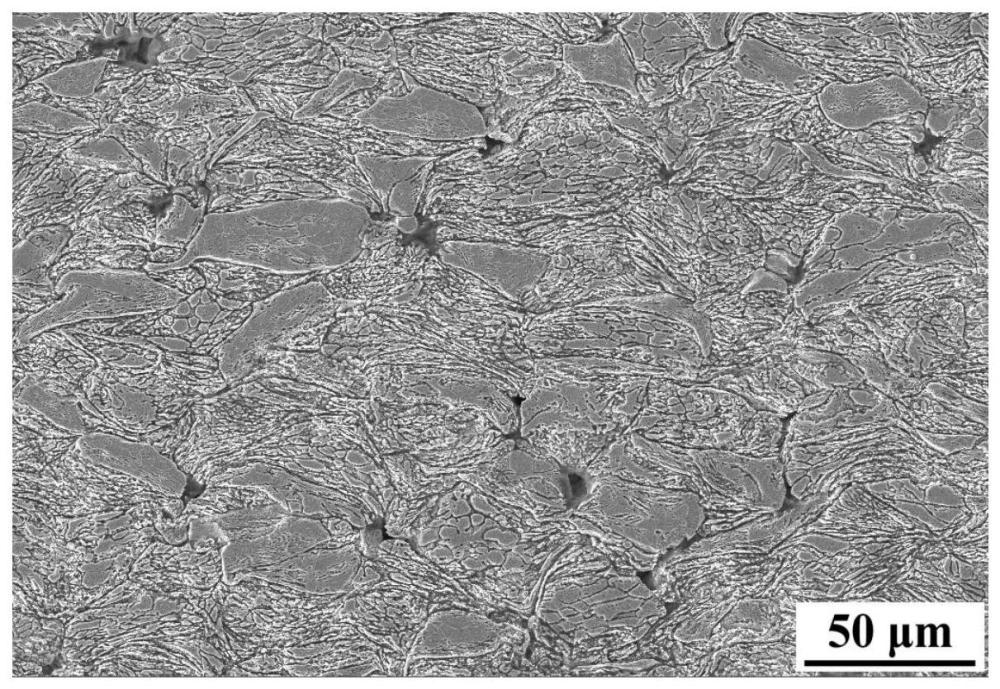

16、本发明采用球磨工艺制备了一系列由大尺度球形铜锌合金粉末和小尺度球形铜锌合金粉末组成的含量不同的均匀分布的混合粉末,通过调整球磨参数可在不影响粉末形貌和粒径的前提下使粉末快速混合均匀。以混合粉末为喷涂粉末,采用高压冷喷涂,利用粒径对粉末颗粒加速性能的影响,使小尺度粉末颗粒加速至临界沉积速度之上,然后在基体上沉积形成铜锌合金涂层;大尺度粉末颗粒因未达到临界沉积速度而反弹,对已沉积涂层起到夯实强化的作用,实现高纯净高致密高质量的冷喷涂铜锌合金涂层的制备。采用高温微氧热处理,使冷喷涂铜锌合金涂层中zn相在一定的氧分压和高温条件下通过原位反应生成zno纳米颗粒,达到制备高性能zno纳米颗粒增强冷喷涂铜锌合金基复合涂层的目的。

技术特征:

1.一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述步骤1)中大尺度铜锌合金粉末的平均粒径为150~350μm,小尺度铜锌合金粉末的平均粒径为10~30μm;所述大尺度铜锌合金粉末和小尺度铜锌合金粉末的尺度相差10倍以上。

3.根据权利要求2所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述步骤1)中大尺度铜锌合金粉末和小尺度铜锌合金粉末的体积比为1~3:1~7。

4.根据权利要求1~3任一项所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述步骤1)中球磨的时间为1~10h,转速为50~100rpm。

5.根据权利要求4所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述铜锌合金粉末包含h80单相铜锌合金或h59双相铜锌合金。

6.根据权利要求1所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述步骤2)中高压冷喷涂的压力为4~7mpa,温度为700~900℃,工作气体为n2。

7.根据权利要求1所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述步骤3)是将冷喷涂铜锌合金涂层置于密闭的坩埚容器内,坩埚容器内部填充氧化物混合粉末为体系提供氧分压,将密闭的坩埚容器置于高温炉内进行高温微氧热处理。

8.根据权利要求7所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述氧化物混合粉末由质量分数分别为30%,40%和30%的cuo,cu2o和zno粉末组成,干燥后填充到坩埚容器内,然后采用耐火泥将坩埚容器密封;密封后的坩埚在100~200℃的烘箱中干燥0.5~2h,之后装炉进行高温微氧热处理。

9.根据权利要求8所述的一种zno纳米颗粒增强铜锌合金基复合涂层的制备方法,其特征在于,所述高温微氧热处理的温度为800~1000℃,时间为5~10h。

技术总结

本发明涉及复合涂层技术领域,尤其涉及一种ZnO纳米颗粒增强铜锌合金基复合涂层的制备方法。本发明将大尺度铜锌合金粉末和小尺度铜锌合金粉末混合,进行球磨,得到混合粉末;以混合粉末为喷涂粉末,进行高压冷喷涂,得到冷喷涂铜锌合金涂层;将涂层在密闭条件下进行高温微氧热处理,得到ZnO纳米颗粒增强铜锌合金基复合涂层。通过调整球磨参数可在不影响粉末形貌和粒径的前提下使粉末快速混合均匀,采用高压冷喷涂,实现高纯净高致密高质量的冷喷涂铜锌合金涂层的制备。采用高温微氧热处理,使冷喷涂铜锌合金涂层中Zn相通过原位反应生成ZnO纳米颗粒,达到制备高性能ZnO纳米颗粒增强冷喷涂铜锌合金基复合涂层的目的。

技术研发人员:李玉娟,董玉琬,王岗,翟恬,王涤非,武旺旺,韩天聪,杨丽梦,张昭环,常薇,高兴忠

受保护的技术使用者:西安工程大学

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!