一种生产硅锰合金的新方法与流程

本发明属于硅锰合金冶炼技术,具体涉及一种生产硅锰合金的新冶炼方法。

背景技术:

1、目前硅锰合金生产采用矿热电炉直接冶炼矿石的方法进行生产,该方法的生产步骤是:将锰矿石、富锰渣、焦炭、硅石等块状物料破碎、配矿后以冷态加入矿热电炉冶炼。该方法的缺点主要有:a.物料以冷态进矿热电炉,热耗高;b.矿热电炉的烟气由于温度高需经空气冷却器降温后进入袋式除尘器除尘才能排放,因此空气冷却器既消耗热能又形成热污染;c.矿热炉的烟气余热波动很大,余热利用很难稳定运行。

技术实现思路

1、本发明针对现有的硅锰合金冶炼方法存在能耗高、污染环境严重和余热不易利用的技术难点,提供一种能耗低、产能高、污染环境小、热能循环利用率高的生产硅锰合金的新方法。

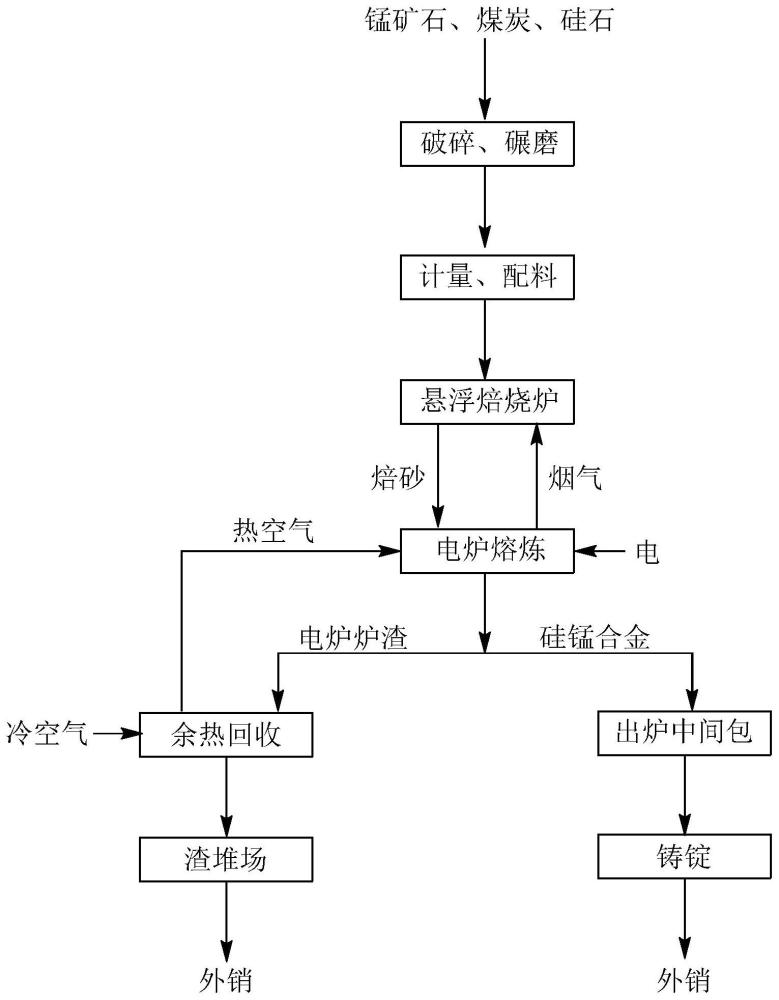

2、为达到上述目的,本发明采用的技术方案是:采用悬浮焙烧炉预热预还原物料并热装矿热电炉的硅锰合金生产方法,具体包括以下步骤:

3、步骤1:将锰矿石、煤炭、硅石经破碎、碾磨成粒度小于1mm的粉料,并分别装入受料仓,然后按照配比进行配料并混合均匀;

4、步骤2:将混合后的粉料送入悬浮焙烧炉利用高温烟气进行预热还原;

5、步骤3:悬浮焙烧炉出料通过下料管装入矿热电炉中;

6、步骤4:物料在矿热电炉中熔炼,形成硅锰合金渣铁混合液;

7、步骤5:硅锰合金渣铁混合液进入铁水包中,炉渣和硅锰合金进行分离;

8、步骤6:将硅锰合金铁水浇筑在模具中铸锭;

9、步骤7:将矿热电炉的高温烟气收集并配入部分燃煤烟气后送到步骤2的悬浮焙烧炉,高温烟气经悬浮焙烧炉系统利用后温度下降,返回步骤1用于原料的烘干;

10、步骤8:矿热电炉的炉渣采用隧道窑与空气进行换热,空气经换热后,返回步骤2与电炉烟气一起进入悬浮焙烧炉。

11、所述步骤2中,将混合后的粉料经计量送入悬浮焙烧炉利用高温烟气进行预热还原,悬浮焙烧炉的温度为800~1200℃;

12、所述步骤3中,悬浮焙烧炉出料通过下料管装入矿热电炉中,物料的入炉温度为800~1000℃;

13、所述步骤4中,物料在矿热电炉中熔炼5~8h,以硅锰合金渣铁混合液出炉;

14、所述步骤7中,将矿热电炉的高温烟气收集并配入部分燃煤烟气后送到步骤2的悬浮焙烧炉,使悬浮焙烧炉主炉温度达到800~1200℃,高温烟气经悬浮焙烧炉系统利用后温度降至100~300℃,返回步骤1用于原料的烘干;

15、所述步骤8中,矿热电炉的炉渣采用隧道窑与空气进行换热,空气经换热后温度达到500~600℃,返回步骤2与电炉烟气一起进入悬浮焙烧炉。

16、本发明的有益效果:

17、由于本发明采用悬浮焙烧炉对物料进行预热还原,并将焙烧后的物料以热态直接装入矿热电炉,减少了热量浪费,矿热电炉的电能消耗较传统工艺可节约20~50%。由于提高了物料的细度,加快了化料速度,并在焙烧炉里进行了预先还原,使矿热电炉的处理能力较传统工艺提高50~100%。对矿热电炉炉渣进行余热回收,且烟气经悬浮焙烧炉利用后出炉温度低,提高了热循环利用率。另外,悬浮焙烧炉流程紧凑,较传统工艺降低操作岗位约30%。

技术特征:

1.一种生产硅锰合金的新方法,包括以下步骤:

2.根据权利要求1所述的一种生产硅锰合金的新方法,其特征在于,所述步骤2中,将混合后的粉料经计量送入悬浮焙烧炉利用高温烟气进行预热还原,悬浮焙烧炉的温度为800~1200℃。

3.根据权利要求1所述的一种生产硅锰合金的新方法,其特征在于,所述步骤3中,悬浮焙烧炉出料通过下料管装入矿热电炉中,物料的入炉温度为800~1000℃。

4.根据权利要求1所述的一种生产硅锰合金的新方法,其特征在于,所述步骤4中,物料在矿热电炉中熔炼5~8h,以硅锰合金渣铁混合液出炉。

5.根据权利要求1所述的一种生产硅锰合金的新方法,其特征在于,所述步骤7中,将矿热电炉的高温烟气收集并配入部分燃煤烟气后送到步骤2的悬浮焙烧炉,使悬浮焙烧炉主炉温度达到800~1200℃,高温烟气经悬浮焙烧炉系统利用后温度降至100~300℃,返回步骤1用于原料的烘干。

6.根据权利要求1所述的一种生产硅锰合金的新方法,其特征在于,所述步骤8中,矿热电炉的炉渣采用隧道窑与空气进行换热,空气经换热后温度达到500~600℃,返回步骤2与电炉烟气一起进入悬浮焙烧炉。

技术总结

一种生产硅锰合金的新方法,属于硅锰合金冶炼技术,包括:1)将锰矿石、煤炭、硅石经破碎、碾磨成粉料,分别装入受料仓,按照配比进行混合;2)将混合后的粉料送入悬浮焙烧炉进行预热还原;3)悬浮焙烧炉出料装入矿热电炉;4)物料在矿热电炉中熔炼,形成硅锰合金渣铁混合液;5)硅锰合金渣铁混合液进入铁水包中,炉渣和硅锰合金进行分离;6)硅锰合金铁水浇筑铸锭;7)矿热电炉的高温烟气收集并配入部分燃煤烟气后送到悬浮焙烧炉,高温烟气经悬浮焙烧炉系统利用后温度下降,返回用于原料的烘干;8)矿热电炉的炉渣与空气进行换热,空气经换热后,返回与电炉烟气一起进入悬浮焙烧炉。本发明方法减少了热量浪费,提高了热循环利用率。

技术研发人员:武慧芳,张帆,张剑廷,宁国栋

受保护的技术使用者:上海逢石科技有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!