转炉高效吹炼的方法和装置与流程

本发明涉及一种转炉高效吹炼的方法和装置,属于转炉炼钢。

背景技术:

1、氧气顶吹转炉炼钢法是通过自炉口垂直伸入炉内的水冷氧枪,从顶部直接向熔池内吹入高压氧气,将铁水中的碳、硅、锰、磷等元素氧化去除,并利用铁水的物理热和元素氧化放出的化学热获得熔炼所需的高温,是无需外部热源的一种炼钢方法。顶底复合吹炼就是在顶吹的同时从底部吹入适量的气体(氮气或氩气),以增加金属熔池和炉渣的搅拌并控制熔池内气相中co的分压,因而克服了顶吹氧气流搅拌能力不足的弱点,使炉内反应接近平衡,铁损失减少,同时又保留了顶吹法容易控制造渣过程的优点:(1)显著降低了钢水中氧含量和熔渣中tfe含量。由于复吹工艺强化熔池搅拌,促进钢-渣界面反应,反应更接近于平衡状态,所以显著地降低了钢水和熔渣中的过剩氧含量。(2)提高吹炼终点钢水余锰含量。渣中tfe含量的降低钢水余锰含量增加,因而也减少了铁合金的消耗。(3)提高了脱磷、脱硫效率。由于反应接近平衡状态,磷和硫的分配系数较高,渣中tfe含量的降低,明显改善了脱硫条件。(4)吹炼平稳减少了喷溅。复吹工艺集顶吹工艺成渣速度快和底吹工艺吹炼平稳的双重优点,吹炼平稳,减少了喷溅,改善了吹炼的可控性,提高供氧强度。(5)更适宜吹炼低碳钢种。

2、转炉冶炼的整个过程都是伴随着氧气吹炼发生固废的融化、渣化、吸附净化、氧化及物质的相化转变。确定了合适的供氧工艺制度后,转炉冶炼过程中需要不断调节氧枪枪位及氧气流量;通过调节氧枪枪位来控制吹氧脱碳,要求脱碳反应均匀地进行,合理地控制枪位能够保证碳氧反应的顺利进行。氧枪枪位控制不仅要考虑到各冶炼时期脱碳反应的特点,而且也要考虑到各时期的化渣、脱硫脱磷的需要、转炉底吹等各种影响因素。

3、在转炉吹炼过程中,o2的能量是可用的。o2的能量可用性是通过将一定流量的o2通过超音速拉瓦尔喷嘴获得的。当o2从拉瓦尔喷嘴流出时,在其周围扩散形成“自由气体射流”,自由气体射流的一个重要特性是它携带的动量流率,在撞击液体时被转化为力并渗透到液体中。射流内的动量流率是守恒的,这是射流的一个重要属性,取决于上游的变量,如压力、喷嘴的数量和直径。由于周围环境的夹带,吹炼过程中自由气体射流的轴向速度随着喷嘴下游距离的增加而降低。随着喷吹的继续,自由气体射流周围从一氧化碳(co)变成了熔渣。在大部分时间里,射流被淹没在熔渣中。转炉内的环境是动态的。自由气体射流的速度取决于上游的压力、下游的轴向距离和周围的环境。具体到实际操作中就是氧气流股的冲击面积和冲击深度。吹炼过程中转炉熔池内的反应和混合都很激烈,不仅是o2与溶解的si、溶解的mn和fe本身发生反应,形成含feo的液态炉渣。而且o2还与溶解的c反应,释放出co气体,从而使铁脱碳。在炼钢过程中,c、si等元素的氧化路径是将o2吹入铁液中,使其在转炉熔池中的浓度超过特定杂质元素所允许的平衡水平。co2在炼钢温度下是一种氧化剂。根据吉布斯自由能的计算,铁或溶解在铁中的c被co2氧化的平衡反应产物强烈地倾向于co,并有微量的co2。同时,c对feo起着还原剂的作用,是另一个可以减缓(或干扰)铁氧化的因素。当然如果o2被吹得超过了杂质氧化的终点,铁的氧化就会过度,表现为炉渣中的液态氧化铁(feo)浓度升高。另外,一旦c被氧化成co,任何额外的o2就会与fe结合,在炉渣中产生feo。

4、转炉吹炼过程中炉渣的氧化性是指炉渣所具备的氧化能力的大小,它对转炉炼钢过程中的成渣速度、去p、去s、脱c、喷溅、金属收得率及终点钢液含氧量和炉衬的侵蚀速度均有重大的影响。炉渣是氧的传递媒介,同时金属中铁氧化产生的feo也有相当数量富集在渣中,因而渣中的feo含量可代表炉渣所具备的氧化能力的大小。炉渣中feo过低,造渣困难,炉渣的反应能力低;炉渣中feo过高,又会造成喷溅,增加金属损失及炉衬侵蚀。因此,本发明提出了一种转炉高效吹炼的方法。

技术实现思路

1、为了解决上述问题,本发明提出了一种转炉高效吹炼的方法和装置,能够实现转炉经济高效吹炼的目的。

2、本发明为解决其技术问题所采取的技术方案是:

3、第一方面,本发明实施例提供的一种转炉高效吹炼的方法,包括如下步骤:

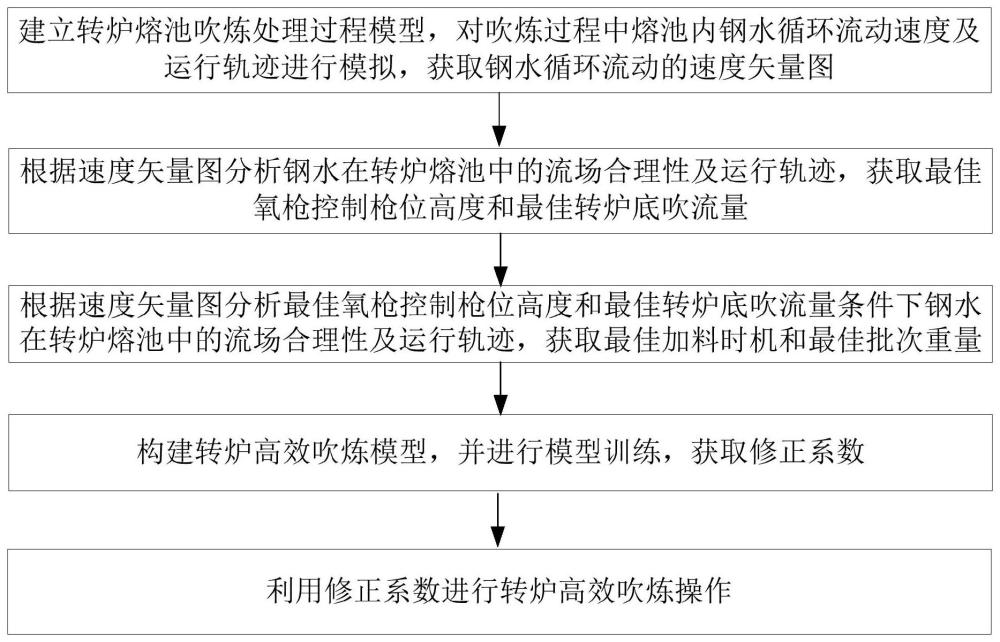

4、建立转炉熔池吹炼处理过程模型,对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟,获取钢水循环流动的速度矢量图;

5、根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳氧枪控制枪位高度和最佳转炉底吹流量;

6、根据速度矢量图分析最佳氧枪控制枪位高度和最佳转炉底吹流量条件下钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳加料时机和最佳批次重量;

7、构建转炉高效吹炼模型,并进行模型训练,获取修正系数;

8、利用修正系数进行转炉高效吹炼操作。

9、作为本实施例一种可能的实现方式,所述建立转炉熔池吹炼处理过程模型,对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟,获取钢水循环流动的速度矢量图,包括:

10、建立转炉熔池吹炼处理过程模型,对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟;

11、在吹炼的前期、中期及后期的各个时刻点进行各种氧枪控制枪位高度、底吹流量条件下的钢水流动情况进行模拟,所述各个时刻点的间隔时间为1min;

12、将氧枪控制枪位高度h枪位取值序列与转炉底吹流量f底吹流量取值序列进行组合,分别进行计算得到对应条件下的钢水循环流动的速度矢量图。

13、作为本实施例一种可能的实现方式,所述氧枪枪位的高度按照每50mm为一个间隔点,即氧枪控制枪位高度h枪位分别取值序列为:2000mm、1950mm、1900mm、1850mm、1800mm、1750mm、1700mm、1650mm......;

14、所述底吹流量按照每50m3/h为一个间隔点,即转炉底吹流量f底吹流量分别取值序列为:800m3/h、750m3/h、700m3/h、650m3/h、600m3/h、550m3/h、500m3/h......。

15、作为本实施例一种可能的实现方式,所述根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳氧枪控制枪位高度和最佳转炉底吹流量,包括:

16、根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,并结合转炉烟气分析得到的对应时刻烟气中的co、co2和o2含量,得到在吹炼时间轴上任意时刻对应的最佳氧枪控制枪位高度h枪位-模拟和最佳转炉底吹流量f底吹流量-模拟。

17、作为本实施例一种可能的实现方式,所述根据速度矢量图分析最佳氧枪控制枪位高度和最佳转炉底吹流量条件下钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳加料时机和最佳批次重量,包括:

18、利用转炉熔池吹炼处理过程模型对最佳氧枪控制枪位高度h枪位和最佳转炉底吹流量f底吹流量在加料操作条件下的熔池内钢水循环流动速度及运行轨迹进行模拟,每次加料批量按100kg为变化进行相关性分析,得到对应条件下的最佳加料时机和最佳批次重量。

19、作为本实施例一种可能的实现方式,所述构建转炉高效吹炼模型,并进行模型训练,获取修正系数,包括:

20、将历史炉次吹炼时间轴上任意时刻的实际氧枪控制枪位高度h枪位-实际和转炉底吹流量f底吹流量-实际按照入炉条件相同或相近原则进行分类,得到入炉条件相同或相近炉次对应的系列数据库;

21、建立转炉高效吹炼模型,对每个系列数据库中的氧枪控制枪位高度和转炉底吹流量分别进行二元线性回归分析,得到该入炉条件下的吹炼时间轴上任意时刻的最佳氧枪控制枪位高度h枪位-分析和转炉底吹流量f底吹流量-分析;

22、以线性回归得到的枪位高度h枪位-分析和底吹流量f底吹流量-分析对模拟结果枪位高度h枪位-模拟和转炉底吹流量f底吹流量-模拟进行系数修正,得到该入炉条件下的吹炼时间轴上任意时刻的模型推荐氧枪控制枪位高度h枪位-模型和转炉底吹流量f底吹流量-模型:

23、h枪位-模型=(h枪位-模拟+h枪位-分析)/2×ηt×ηsi+mn×η废钢比×η模型,单位:mm,

24、f底吹流量-模型=(h枪位-模拟+h枪位-分析)/2×ηt×ηsi+mn×η废钢比×η模型,单位:m3/h,

25、其中,ηt为该炉次入炉铁水温度修正系数,ηsi+mn为该炉次入炉铁水si和mn含量修正系数,η废钢比为该炉次入炉废钢比修正系数,η模型为转炉高效吹炼模型自身修正系数;

26、结合加料操作条件下的模拟分析结果,得到对应条件下的最佳加料时机和批次重量相应的控制枪位高度和转炉底吹流量;

27、将上述该炉次所有相关信息反馈至系列数据库进行自学习和系数的修正。

28、第二方面,本发明实施例提供的一种转炉高效吹炼的装置,包括:

29、吹炼模拟模块,用于建立转炉熔池吹炼处理过程模型,对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟,获取钢水循环流动的速度矢量图;

30、最佳转炉底吹数据获取模块,用于根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳氧枪控制枪位高度和最佳转炉底吹流量;

31、最佳加料数据获取模块,用于根据速度矢量图分析最佳氧枪控制枪位高度和最佳转炉底吹流量条件下钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳加料时机和最佳批次重量;

32、模型建立及训练模块,用于构建转炉高效吹炼模型,并进行模型训练,获取修正系数;

33、转炉高效吹炼操作模块,用于利用修正系数进行转炉高效吹炼操作。

34、作为本实施例一种可能的实现方式,所述吹炼模拟模块,具体用于:

35、建立转炉熔池吹炼处理过程模型,对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟;

36、在吹炼的前期、中期及后期的各个时刻点进行各种氧枪控制枪位高度、底吹流量条件下的钢水流动情况进行模拟,所述各个时刻点的间隔时间为1min;

37、将氧枪控制枪位高度h枪位取值序列与转炉底吹流量f底吹流量取值序列进行组合,分别进行计算得到对应条件下的钢水循环流动的速度矢量图。

38、作为本实施例一种可能的实现方式,所述氧枪枪位的高度按照每50mm为一个间隔点,即氧枪控制枪位高度h枪位分别取值序列为:2000mm、1950mm、1900mm、1850mm、1800mm、1750mm、1700mm、1650mm......;

39、所述底吹流量按照每50m3/h为一个间隔点,即转炉底吹流量f底吹流量分别取值序列为:800m3/h、750m3/h、700m3/h、650m3/h、600m3/h、550m3/h、500m3/h......。

40、作为本实施例一种可能的实现方式,所述最佳转炉底吹数据获取模块,具体用于:根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,获取最佳氧枪控制枪位高度和最佳转炉底吹流量,包括:

41、根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,并结合转炉烟气分析得到的对应时刻烟气中的co、co2和o2含量,得到在吹炼时间轴上任意时刻对应的最佳氧枪控制枪位高度h枪位-模拟和最佳转炉底吹流量f底吹流量-模拟。

42、作为本实施例一种可能的实现方式,所述最佳加料数据获取模块,具体用于:

43、利用转炉熔池吹炼处理过程模型对最佳氧枪控制枪位高度h枪位和最佳转炉底吹流量f底吹流量在加料操作条件下的熔池内钢水循环流动速度及运行轨迹进行模拟,每次加料批量按100kg为变化进行相关性分析,得到对应条件下的最佳加料时机和最佳批次重量。

44、作为本实施例一种可能的实现方式,所述模型建立及训练模块,具体用于:

45、将历史炉次吹炼时间轴上任意时刻的实际氧枪控制枪位高度h枪位-实际和转炉底吹流量f底吹流量-实际按照入炉条件相同或相近原则进行分类,得到入炉条件相同或相近炉次对应的系列数据库;

46、建立转炉高效吹炼模型,对每个系列数据库中的氧枪控制枪位高度和转炉底吹流量分别进行二元线性回归分析,得到该入炉条件下的吹炼时间轴上任意时刻的最佳氧枪控制枪位高度h枪位-分析和转炉底吹流量f底吹流量-分析;

47、以线性回归得到的枪位高度h枪位-分析和底吹流量f底吹流量-分析对模拟结果枪位高度h枪位-模拟和转炉底吹流量f底吹流量-模拟进行系数修正,得到该入炉条件下的吹炼时间轴上任意时刻的模型推荐氧枪控制枪位高度h枪位-模型和转炉底吹流量f底吹流量-模型:

48、h枪位-模型=(h枪位-模拟+h枪位-分析)/2×ηt×ηsi+mn×η废钢比×η模型,单位:mm,

49、f底吹流量-模型=(h枪位-模拟+h枪位-分析)/2×ηt×ηsi+mn×η废钢比×η模型,单位:m3/h,

50、其中,ηt为该炉次入炉铁水温度修正系数,ηsi+mn为该炉次入炉铁水si和mn含量修正系数,η废钢比为该炉次入炉废钢比修正系数,η模型为转炉高效吹炼模型自身修正系数;

51、结合加料操作条件下的模拟分析结果,得到对应条件下的最佳加料时机和批次重量相应的控制枪位高度和转炉底吹流量;

52、将上述该炉次所有相关信息反馈至系列数据库进行自学习和系数的修正。

53、本发明实施例的技术方案所产生的有益效果如下:

54、本发明通过对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟,结合氧枪枪位、底吹流量效果及加料时机、批量、批次,得到吹炼过程中各个时刻的最佳控制枪位、底吹流量和最佳的加料时机及合理的批量、批次,实现了转炉经济高效吹炼的目的,有效提高了金属收得率、降低了炼钢工序能耗,提高了生产效率,降低了生产成本。

55、本发明通过建立转炉熔池吹炼处理过程模型,对吹炼过程中熔池内钢水循环流动速度及运行轨迹进行模拟,根据速度矢量图分析钢水在转炉熔池中的流场合理性及运行轨迹,结合转炉烟气分析得到在吹炼时间轴上任意时刻对应的最佳氧枪控制枪位高度h枪位-模拟和转炉底吹流量f底吹流量-模拟,在此基础上构建转炉高效吹炼模型,将历史炉次数据按照入炉条件相同或相近原则进行分类得到入炉条件相同或相近炉次对应的系列数据库,对每个系列数据库中的氧枪控制枪位高度和转炉底吹流量分别进行二元线性回归分析,得到该入炉条件下的吹炼时间轴上任意时刻的最佳枪控制枪位高度h枪位-分析和转炉底吹流量f底吹流量-分析,然后以线性回归得到的枪位高度h枪位-分析和底吹流量f底吹流量-分析对模拟结果枪位高度h枪位-模拟和转炉底吹流量f底吹流量-模拟进行系数修正,得到该入炉条件下(包括对应的最佳加料时机和批次重量)的吹炼时间轴上任意时刻的模型推荐氧枪控制枪位高度h枪位-模型和转炉底吹流量f底吹流量-模型及对应的最佳加料时机和批次重量,有效提高了金属收得率、降低了炼钢工序能耗,提高了生产效率,降低了生产成本,实现了转炉经济高效吹炼,具有显著的指导意义和广阔的推广前景。

- 还没有人留言评论。精彩留言会获得点赞!