一种低成本RH处理工艺的制作方法

本发明涉及炼钢生产,尤其涉及一种低成本rh处理工艺。

背景技术:

1、针对主要作用在于脱除钢水h含量的rh工艺,常规为固定rh处理时间、固定rh真空度、固定rh提升气体流量,此方案较为简便,但存在一定的成本浪费和质量过剩,生产成本较高,在目前钢铁行业竞争如此激烈的条件下,不具备制造优势。因此,如何低成本的rh处理,获得中间包中钢水h含量符合要求的产品,成为提升企业竞争力的保障。

2、但,通过实践发现,rh工艺、连铸过程不同连浇炉数和中间包烘烤温度,对钢水中h含量影响较大。常规rh处理时间为:3min~60min;常规真空度为:20pa~8000pa;常规循环流量为:30nm3/h~200nm3/h,三者工艺不同的配合对rh脱h效果存在很大的影响,rh处理时间越长、真空度越低、循环流量越大,rh脱h效果越好,但成本会越高。连铸过程不同连浇炉数对连铸过程增h程度有较大影响,通常连浇炉数可从一炉连续生产至数十炉,连浇炉数越靠前则增h程度越大。连铸中间包不同烘烤温度对于连铸过程增h的结果也存在很大的影响,通常中间包烘烤温度为1000~1300℃。烘烤温度越低,中间包增h越明显,但烘烤燃气消耗越少、成本越低。基于此,很难获得低成本的rh脱h-连铸增h效果的工艺最优组合。

技术实现思路

1、针对现有方法的不足,本发明对过rh处理的钢种进行rh成本优化,结合连铸连浇炉数及中间包烘烤温度,采用分级rh工艺,以满足中间包定h≤2.5ppm的要求。通过跟踪中间包不同连浇炉数、不同中间包烘烤温度下钢水增h情况,结合rh不同处理时间、不同真空度、不同提升气体流量下脱h能力,最终可将中间包内钢水h含量控制为≤2.5ppm。本方案通过rh分级工艺管理,较传统直接固定的rh处理工艺,可降低rh处理成本;并依据rh分级工艺下脱h能力和不同连浇炉数、不同中间包烘烤温度下增h情况,保证中间包内钢水h含量满足要求。适用于低成本生产过rh的钢种。

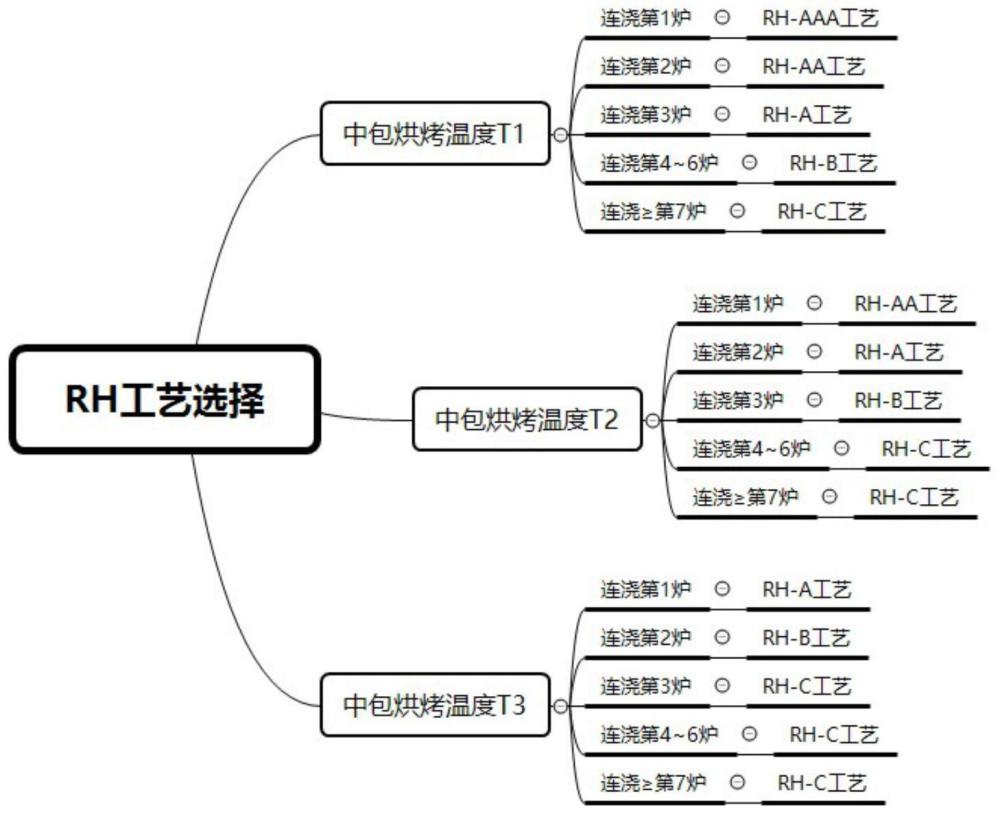

2、本发明所采用的技术方案是:一种低成本rh处理工艺,根据中间包烘烤温度及连铸连浇炉数,实施不同的rh处理工艺:t1+s1为rh-aaa工艺、t1+s2为rh-aa工艺、t1+s3为rh-a工艺、t1+s4为rh-b工艺;t2+s1为rh-aa工艺、t2+s2为rh-a工艺、t2+s3为rh-b工艺;t3+s1为rh-a工艺、t3+s2为rh-b工艺;其余为rh-c工艺;

3、进一步的,所述t1~t3为连铸中间包烘烤温度区,分别为t1:1000℃~1100℃、t2:1100℃~1200℃、t3:1200℃~1300℃;

4、进一步的,所述s1~s5为连铸连浇炉数分区,s1为连浇的第1炉、s2为连浇的第2炉、s3为连浇的第3炉、s4为连浇的第4~6炉,s5为连浇的≥第7炉;

5、进一步的,所述rh-aaa工艺处理时间为15min,真空度为32pa,循环流量为130nm3/h;所述rh-aa工艺处理时间为15min,真空度为6000pa,循环流量为130nm3/h;所述rh-a工艺处理时间为8min,真空度为800pa,循环流量为130nm3/h;所述rh-b工艺处理时间为8min,真空度为6000pa,循环流量为75nm3/h;所述rh-c工艺处理时间为5min,真空度为6000pa,循环流量为75nm3/h。

6、进一步的,所述中间包定h结果≤2.5ppm。

7、针对连铸中间包烘烤温度区分为t1~t3,分别为t1:1000℃~1100℃、t2:1100℃~1200℃、t3:1200℃~1300℃的要求,原因在于中间包烘烤的主要目的在于将中包涂抹料的水份去除,同时提高耐材自身的温度,防止同高温(约1550℃)钢水接触后产生炸裂。目前结合中间包烘烤节奏,常规的中间包烘烤温度范围为1000℃~1300℃,温度<1000℃不利于连铸开浇(温度过低钢水接触耐材后容易凝固);温度>1300℃后耐材容易发生脱碳反应,耐材寿命将不受控。中间包不同温度区间(1000℃~1100℃、1100℃~1200℃、1200℃~1300℃),其对钢水增h影响不同,温度越低,钢水增h量越大。

8、针对连铸连浇炉数区分为s1~s5,分别为s1:连浇第1炉、s2:第2炉、s3:第3炉、s4:第4~6炉,s5:≥第7炉的要求,原因在于不同连浇炉数,中间包钢水增h结果不同,连浇第1炉增h最高,约往后增h越少,一定炉数稳定后不再增h。连铸过程增h程度越小,对应可降低rh脱h要求,实现最终的降低生产成本。

9、针对rh处理工艺分级为5类,分别为rh-aaa工艺、rh-aa工艺、rh-a工艺、rh-b工艺、rh-c工艺的要求,原因在于rh分级管理可降低生产成本,rh-aaa工艺对应rh真空处理时间最长、rh真空度最低、rh提升气体流量最大,其脱h能力最强,终点h可控制为≤0.3ppm;rh-c工艺对应rh真空处理时间最短、rh真空度最高、rh提升气体流量最小,其脱h能力最弱,终点h可控制为≤2.4ppm。

10、针对t1+s1为rh-aaa工艺、t1+s2为rh-aa工艺、t1+s3为rh-a工艺、t1+s4为rh-b工艺;t2+s1为rh-aa工艺、t2+s2为rh-a工艺、t2+s3为rh-b工艺;t3+s1为rh-a工艺、t3+s2为rh-b工艺;其余为rh-c工艺的要求,原因在于:

11、通过试验得知,中间包烘烤温度越高、连浇炉数越大,则中间包增h程度越小。本发明在大量试验的基础上,得出不同中间包烘烤温度,结合连铸连浇顺序号,对应rh不同分级工艺,实现低成本生产的效果。

12、①t1+s1中间包增h约2ppm,为保证中间包定h≤2.5ppm则必须配合rh-aaa工艺(rh终点h≤0.3ppm),最终中间包定h≤2.3ppm。

13、②t1+s2、t2+s1中间包增h约1.5ppm,为保证中间包定h≤2.5ppm且成本最低,则必须配合rh-aa工艺(rh终点h≤0.9ppm),最终中间包定h≤2.4ppm。

14、③t1+s3、t2+s2、t3+s1中间包增h约1.0ppm,为保证中间包定h≤2.5ppm且成本最低,则必须配合rh-a工艺(rh终点h≤1.4ppm),最终中间包定h≤2.4ppm。

15、④t1+s4、t2+s3、t3+s2中间包增h约0.5ppm,为保证中间包定h≤2.5ppm且成本最低,则必须配合rh-b工艺(rh终点h≤1.9ppm),最终中间包定h≤2.4ppm。

16、⑤其余条件下中间包增h约0ppm,为保证中间包定h≤2.5ppm且成本最低,则配合rh-c工艺(rh终点h≤2.4ppm),最终中间包定h≤2.4ppm。

17、针对中间包定h结果≤2.5ppm的要求。原因在于rh过程对不同钢种等级要求不同,高要求钢种过rh的目的不仅仅在于脱h,更多的在于利用rh循环去除夹杂物,因此对rh处理时间、真空度等都有较高的要求。普通钢种过rh的主要目的在于脱h处理,对夹杂物等没有特殊要求,通常连铸中间包定h要求≤2.5ppm即可满足要求。h含量过高会对产品的心部造成“白点”缺陷,因此通常要求中间包钢水h含量≤2.5ppm即可满足要求。

18、本发明的有益效果:

19、1、本发明结合连铸连浇炉数、中间包烘烤温度分区对钢水增h程度和分级rh处理工艺脱h程度的不同,对不同的分区组合采用不同分级rh处理工艺,减少了生产成本,同时保证了中间包钢水h含量要求;

20、2、本发明相较传统过rh的钢种,可实现降本金额>38元/吨钢。

- 还没有人留言评论。精彩留言会获得点赞!