一种使用预渗氧球形钛粉的钛合金低成本化激光增材制造方法

本发明涉及钛合金的低成本化增材制造,具体涉及一种使用预渗氧球形钛粉的钛合金低成本化激光增材制造方法。

背景技术:

1、基于球形合金粉末的激光和电子束增材制造技术,是当前主流的短流程、近净成形、绿色智能制造技术,已经广泛用于航空航天、生物医疗、3c电子装置、军事装备制造、模具制造、汽车工业等领域。目前,粉末床法激光增材制造技术为先进金属零部件的结构设计和精密制造开辟了新思路,并实现了有别于传统制造方法的独特力学性能和功能性指标。然而,当前粉末床法和同轴送粉式激光增材制造,面临着制造成本高、生产效率低、性能一致性差、合金成分依旧参考传统合金牌号等问题,这些因素严重制约着激光增材制造金属材料的发展和工程化应用。

2、成本高是制约钛合金零部件大规模应用的最大障碍,开发钛合金的低成本、短流程、近净成形制造技术,仍是当前钛合金领域热门的研究主题。用于粉末床法激光增材制造的球形钛合金粉末(20~53微米),主要由高压氩气气雾化法和等离子旋转电极法生产,这种球形钛合金粉末的价格在1000~3000元/公斤。粉末材料的高昂价格对钛合金零部件的低成本化激光增材制造提出了挑战。目前提高球形钛合金粉末的成品率、提高粉末材料的利用率和激光成形效率,已经成为最重要的低成本化增材制造手段。另外,对钛合金进行成分设计和显微组织改进,也成为提高激光增材制造钛合金合金力学性能,降低成本的重要手段。

3、当前,将球形纯钛/钛合金粉末和合金化元素的粉末(不锈钢粉末、铁粉、tio2粉末、tib2或稀土化合物粉末等)进行机械混合,以改进激光增材制造钛合金的合金成分,成为实现合金强化和显微组织细化(或等轴化)的重要手段。但是,这些合金化元素或陶瓷相在激光选区熔化和微小熔池凝固过程,容易偏聚和熔化不充分,恶化塑性。通过化学镀对球形钛粉进行表面镀ni或镀cu,在原位激光增材制造过程发生共析反应,也是细化增材制造钛合金显微组织和提高强度的重要手段。只是这种粉末化学镀预处理方式会引入杂质,面临镀ni或镀cu含量难于精确控制,处理效率低和废液处理困难等问题。另外,使用机械球磨、射频等离子球化或者流化床法等球化整形的氢化脱氢纯钛(hdh-ti)粉末进行激光增材制造,已经证明是实现钛合金低成本化增材制造的有效手段。

4、在活性气氛下对金属零部件表面进行激光熔凝,同步实现渗氮、渗氧和渗碳处理,是提高硬度、耐磨性、耐腐蚀性能的成熟技术。进一步地,韩国、日本、波兰、德国、美国,以及国内的南方科大和上海大学等先后开发出活性气氛(如n2、ar+n2、ar+o2、ar+ch4等)的激光选区熔化增材制造技术,通过原位反应实现增材制造钛合金的间隙固溶强化、纳米颗粒增强,甚至局部有序化结构强化。日本大阪大学通过对球形钛粉进行氮化预处理,也显著提高粉末冶金ti-n钛合金的强度,并保持优异的塑性。可见,激光增材制造过程间隙元素(c、n、o等)的原位固溶强化,是提高钛合金力学性能的重要手段。然而,在活性气氛下激光增材制造钛合金的过程中,还面临如下问题:间隙元素固溶量强烈依赖于气体浓度和成形参数,难于准确和稳定地控制;容易在堆积层之间产生脆性的陶瓷相(如tin、tio2);微小熔池内间隙元素扩散不充分/不及时,造成液膜表面张力变大,流动性和填充能力变差,诱发孔洞和开裂;微小熔池内剧烈反应,会破坏熔池的稳定性,造成飞溅;混合气的价格远高于纯氩气。

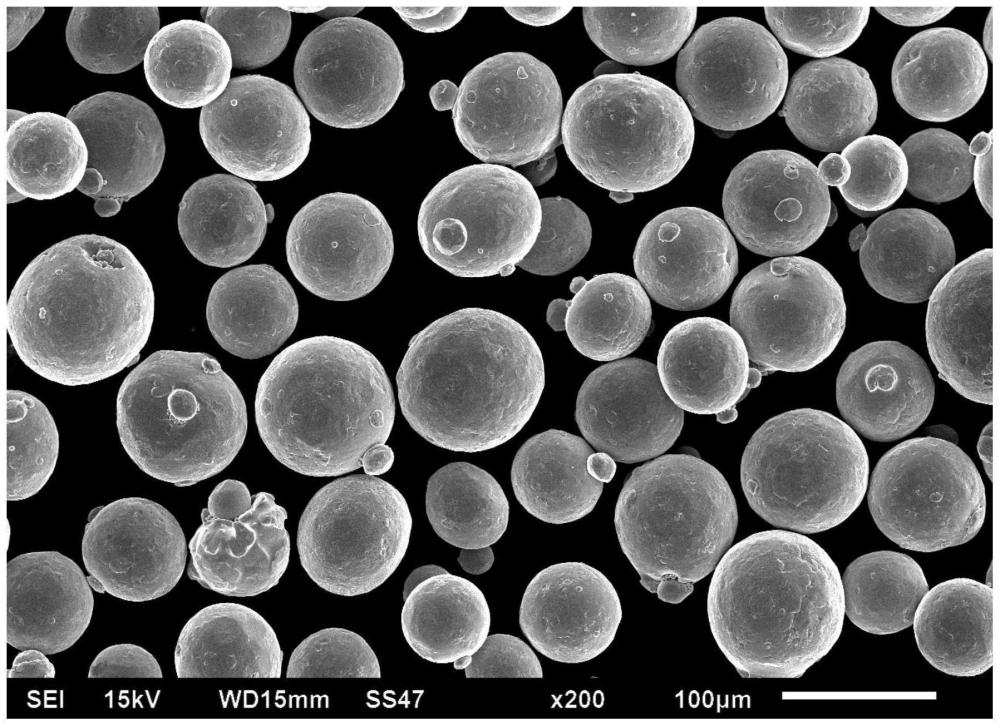

5、本发明提出以球形纯钛粗粉末(53~130μm)为原材料,也即使用粉末床法激光增材制造专用球形纯钛粉末的副产品,通过对球形纯钛粗粉进行渗氧预处理、高功率激光增材制造和同步多元合金化,实现高性能钛合金零部件的低成本化、高效率、精确可控激光增材制造。

技术实现思路

1、本发明针对当前粉末床法激光增材制造钛合金普遍存在的成本高、所生产球形粉末的利用率低、活性气氛(特别是氧气)的原位反应渗氮/氧量难于精确控制、强度-塑性失配等问题,采用以球形纯钛粗粉末(53~130μm粒度的粉末副产品)为原材料,通过粉末渗氧预处理、高功率激光增材制造和同步多元合金化等创新性举措,避免氧固溶强化对复杂激光增材制造参数和过程的依赖性,并提高激光能量吸收率,保证激光选区熔化和凝固过程的稳定性,最终实现高强度、高塑性钛合金零部件的低成本化、高效率、精确可控激光增材制造。

2、为了达到上述目的,本发明采用的技术方案如下:一种使用预渗氧球形钛粉的钛合金低成本化激光增材制造方法,包括如下步骤:

3、s1、球形纯钛粉末渗氧,得预渗氧钛粉末;

4、s2、预渗氧钛粉末筛分,得球形渗氧纯钛粉末;

5、s3、球形渗氧纯钛粉末与其他元素粉末混合,得混合粉末;

6、s4、混合粉末的高功率激光增材制造。

7、所述预渗氧钛粉末中氧的质量比为0.4%-1%。

8、步骤s1中,所述球形纯钛粉末渗氧的对象是粒度在50~130μm的球形纯钛粉末,为常规粉末床法激光增材制造专用球形钛粉的副产品;所述球形纯钛粉末渗氧具体为:以一定气体流量向球形纯钛粉末通入氩氧混合气氛,升温速度6~15℃/min,在400~800℃保温10~60分钟,同步搅拌球形纯钛粉末。渗氧过程搅拌粉末,防止粉末的板结和焊合。为了降低成本,氩氧混合气氛是通过气体流量计分别控制氩气瓶和氧气瓶的供气流量,按照设计浓度同时供气实现的。在完成保温后,继续在氩氧混合气流下搅拌粉末并冷却,直到料筒温度低于60℃,完成粉末渗氧工序。

9、所述氩氧混合气氛中氧气浓度为2%~8%;所述氩氧混合气氛的气体流量为2~10l/min;所述搅拌通过控制钛质粉末罐体的水平旋转实现,粉末罐体的旋转速度为5~15转/分钟。旋转过程料筒内部搅拌板不断地搅动粉末,防止粉末板结/焊合。

10、所述氩氧混合气氛中氧气浓度为5%;所述氩氧混合气氛的气体流量为6l/min;在500℃保温50分钟,同步搅拌球形纯钛粉末;粉末罐体的旋转速度为8转/分钟。

11、步骤s2中,所述预渗氧钛粉末筛分对步骤s1中渗氧处理得到的球形渗氧钛粉末,进行-100目网筛的筛分,保留小于130μm的球形渗氧钛粉末。经过大量的实验研究,可以保证渗氧过程几乎不发生球形纯钛粉末颗粒的固结/焊合,粉末不会发生自燃,渗氧钛粉末的球形度和表面光洁度均保持完整。

12、步骤s3中,所述球形渗氧纯钛粉末与其他元素粉末混合,将步骤s2中筛选得到的球形渗氧纯钛粉末,与其它合金化元素的球形粉末或近球形粉末按照0%~12%的质量比进行混合。

13、所述其他合金化元素的球形或近球形粉末为占混合粉末质量比0%~7%的铝粉、0%~12%质量比的al-cu中间合金粉末或0%~8%质量比的铁粉;合金化元素粉末的粒度为30~80μm。

14、所述粉末混合处理,粉末混合的设备可以是常规v型混粉机、搅拌式球磨机、滚筒式混粉机中的一种,混粉时间不低于2小时。

15、步骤s4中,所述高功率激光增材制造,在常规粉末床法激光增材制造的工艺基础上,将增材制造的层厚提高到40~60μm,同时提高激光功率到340~460w。

16、步骤s4中,所述高功率激光增材制造,激光的光束直径为80~110μm。除了层厚、激光功率和光束直径三个参数外,其它工艺参数均采用常规的参数,包括扫描速度800~1500mm/s、80~140μm道次间距、25~200℃的基板预热温度、2~10l/min的氩气供应、往复式或棋盘式扫描策略等。

17、在步骤s1中,所述粉末渗氧使用的是50~130μm粒度的球形纯钛粗粉,也即常规粉末床法激光增材制造用球形纯钛粉末的副产品。经过大量的生产实践证明:在无坩埚电极感应气雾化法(eiga)生产球形纯钛或钛合金粉末过程中,会产生约45%比例的(≧53μm)粗粉末,不能用于粉末床法激光增材制造,被视为粉末副产品。本发明提出使用球形纯钛粗粉这种副产品进行渗氧和激光增材制造,直接大幅度地降低增材制造钛合金的材料成本,实现球形粉末副产品的高价值开发和利用。

18、经过大量的实验研究表明,这种球形钛粉的渗氧处理工艺,粉末的渗氧量和温度、保温时间、气体浓度这三个参数直接相关。当渗氧温度高于800℃或者氧气浓度高于8%,均会造成球形钛粉的剧烈反应,甚至自燃;而保温时间过长,则容易造成渗氧量高于1%,导致最终合金严重脆化。本发明提出的渗氧方案,球形钛粉的氧渗入均匀,渗氧时间短;粉末渗氧量可以精确控制,氧主要以固溶的方式渗入球形纯钛粉末颗粒,tio2氧化膜含量低。球形纯钛粉末的富氧层可以将激光能量吸收率提高至少40%。

19、根据大量的实验结果,已证明严格执行步骤s1至s4,可以激光增材制造出高性能的低成本钛合金及其零部件。其中,致密度不低于99.5%,成本降低75%~90%,室温延伸率最高达到28%,抗拉强度在800~1500mpa范围可调等。

20、本发明的有益效果是:本发明提供的一种使用预渗氧球形钛粉的钛合金低成本化激光增材制造方法,通过球形纯钛粗粉末的预渗氧、高功率激光增材制造和同步多元合金化等步骤,增材制造高性能钛合金及其零部件,工艺方法简单、可靠,适合规模化生产。激光增材制造钛合金样品的室温抗拉强度达到常规增材制造纯钛的2~3.5倍,且不明显影响塑性。其中,本方法激光增材制造的ti-0.8o合金,室温抗拉强度高达1050mpa,断后延伸率达到20%;激光增材制造的ti-6al-0.7o合金,抗拉强度高达1300mpa,断后延伸率高达15%;激光增材制造的ti-6al-4cu-0.4o合金,室温抗拉强度达到1450mpa,断裂延伸率仍保持在10%。本发明为高性能钛合金的设计和低成本化激光增材制造提供了新思路。本发明提出的方法,大幅度地降低了原材料成本,显著提高了制造效率。

- 还没有人留言评论。精彩留言会获得点赞!