机器人自动真空沾浆装置及沾浆方法与流程

本发明涉及机器人自动真空沾浆装置及沾浆方法,属于铸造领域。

背景技术:

1、熔模铸造作为一种近净材料成型方法,已成为航空航天、兵器、核电、医疗等铸件成型首选方法。机器人真空沾浆设备又是在熔模铸造工序的首层模壳成型过程中重要的工艺设备,能够提高沾浆润湿性、清除气泡并能与机器人协调工作。一个真空沾浆设备的首层挂浆稳定性及质量优劣直接影响模壳的成品率的高低。而在真空沾浆设备中机器人自动真空沾浆装置又是其中效率最高、沾浆质量最好、产品一致性最稳定关键设备。

2、目前市场上的真空沾浆设备多以人工上下模壳及进行相关操作的手工真空沾浆设备,工作效率低、劳动强度高。即便市场上有一些用机器手附以上下模壳的真空沾浆设备,但这些设备工作的柔性比较差,不能根据模壳体积大小尺寸长短及浆液液面的高低变化进行实时动态调整,从而不能使不同的模壳处于最佳沾浆状态,影响模壳质量。还有由于模壳在从真空沾浆装置取出过程中要有一些滴浆情况,手工沾浆装置可以随时清理,但机器手自动真空沾浆装置如不加以防护就要影响真空密封的工作可靠性,不能使设备长时间地稳定可靠运行。再有在抽真空过程中会产生浆液沸腾飞溅和真空释放时的气流扰动及噪音,经常影响真空系统和造成环境污染。

技术实现思路

1、本发明的目的:为解决设备工作柔性比较差,不能根据模壳体积大小尺寸长短及浆液液面的高低变化进行实时动态调整等技术问题,设计了一种机器人自动真空沾浆装置。

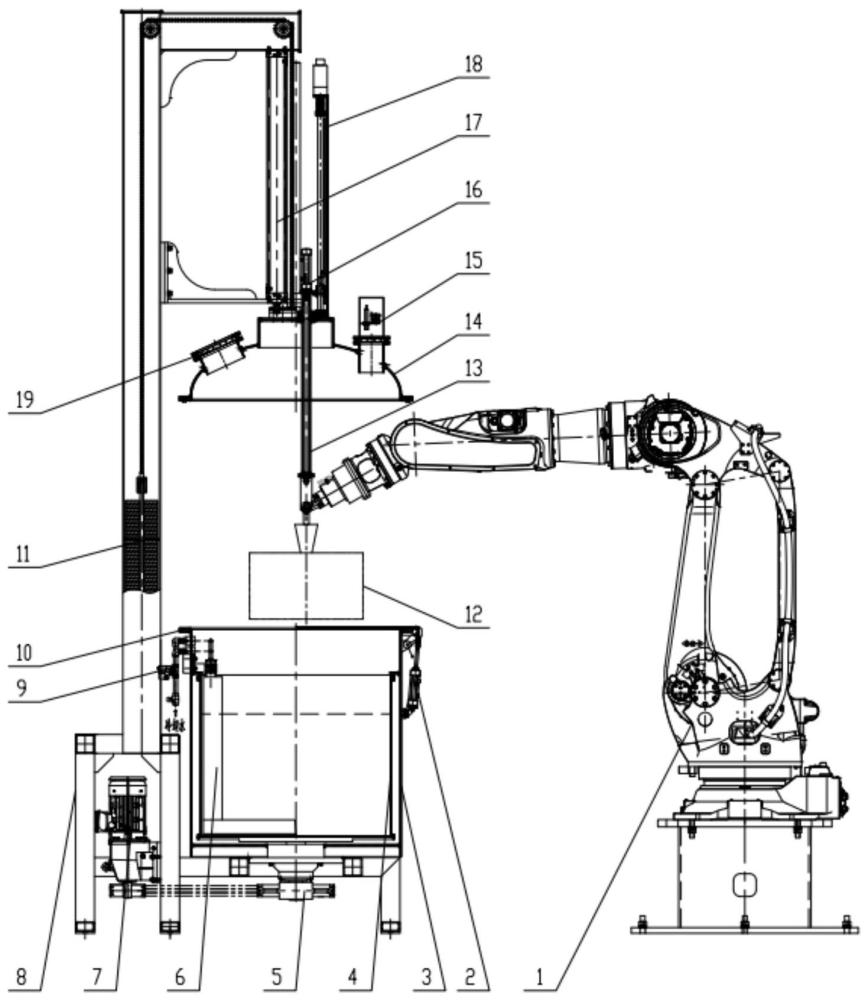

2、本发明的技术方案:机器人自动真空沾浆装置,包括机器手1、翻转防护装置执行气缸2、耐压罐体3、浆料桶4、内桶驱动装置5、浆液搅拌桨6、驱动电机7、支架8、浆液冷却系统9、罐体口沿10、罐体上盖配重11、模壳挂架13、罐体上盖14、浆液高度测量装置15、模壳顶紧装置16、罐体上盖升降系统17、模壳挂架进给系统18、翻转防护盖板20、气动真空阀体21、进排气过滤消声装置22;机器手1固定在自动真空沾浆装置旁边,翻转防护装置执行气缸2底座固定在耐压罐体3上,头部与翻转防护盖板20相连,耐压罐体3固定在支架8的底架上,浆料桶4底部坐在内桶驱动装置5的驱动轴端法兰上,内桶驱动装置5轴承座固定在支架8的底架上;浆液搅拌桨6固定在耐压罐体3的内壁上,驱动电机7固定在支架8的立架上,浆液冷却系统9固定在耐压罐体3的外壁上,水管穿过罐体后通过软管与浆液搅拌桨6的侧浆连接;罐体口沿10焊接在耐压罐体3的上部,与罐体上盖14的口沿上装有密封圈之间形成密封,罐体上盖配重11通过链条与罐体上盖14相连,模壳挂架13上端与模壳挂架进给系统18的伸缩杆连接,罐体上盖14上部与罐体上盖升降系统17的气缸头连接,通过链条与罐体上盖配重11相连,浆液高度测量装置15固定在罐体上盖14上,模壳顶紧装置16装在模壳挂架进给系统18的伸缩杆中,罐体上盖升降系统17的升降气缸底座与支架8连接,模壳挂架进给系统18固定在罐体上盖14上,气动真空阀体21固定在耐压罐体3外侧上边缘,进排气消声装置22设在耐压罐体上口边缘上,支架8固定在地面上。

3、所述浆料桶4由304不锈钢制成,内衬聚四氟板。

4、所述内桶驱动装置5由三联皮带、三槽皮带轮、驱动轴、轴承座及相应的密封装置组成,将电机的转动转化为内桶的旋转。

5、所述浆液搅拌桨6固定在耐压罐体3的内壁上,由侧浆和底浆组成,侧浆是中空的。

6、所述浆液高度测量装置15由防护罩和激光液位传感器组成,防护罩罩在激光液位传感器上。

7、所述模壳顶紧装置16由顶紧气缸、顶紧杆、顶紧头及相应的密封装置组成;顶紧气缸通入压缩空气后通过顶紧杆和顶紧头将压力传递给模壳工件12,使其压紧固定,防止沾浆过程中晃动。

8、所述罐体上盖升降系统17由升降气缸、导向光轴组成;升降气缸通过压缩空气可将罐体上盖提起,导向光轴可使罐体在上升过程中能够沿光轴垂直运动。

9、所述模壳挂架进给系统18由伺服电机、梯形丝杠和直线导轨组成;伺服电机旋转运动通过梯形丝杠和直线导轨使模壳挂架产生上升和下降运动。

10、所述进排气消声装置22设在耐压罐体上口边缘上,具体结构包括不锈钢孔板23、过滤棉24、罐体通气孔25、均压仓26、进排气口27;抽真空时空气依次穿过不锈钢孔板23、过滤棉24、罐体通气孔25、均压仓26最后通过进排气口27排出。

11、机器人自动真空沾浆装置的沾浆方法,驱动电机7通过皮带传动使内桶驱动装置5带动浆料桶4旋转,浆液搅拌桨6固定在耐压罐体内壁上相对旋转的桶内浆液静止不动,通过浆液冷却系统9的冷水循环,上件前,罐体上盖升降系统17的气缸收缩,将罐体上盖14向上拉升,此时罐体上盖配重11能够有效减少气缸负荷,使上升动作更加平稳,当罐体上盖14到达上限位后,模壳挂架进给系统18工作,使模壳挂架13运行到上件最佳位置,同时翻转防护装置执行气缸2伸出带动翻转防护盖板20盖在罐体口沿10上,机器手1抓取模壳工件12放置到模壳挂架13上,然后模壳顶紧装置16的顶杆伸出将模壳工件12固定牢固,机器手1移开,翻转防护装置执行气缸2收缩带动翻转防护盖板20翘起,让出位置,罐体上盖升降系统17的气缸伸出,将罐体上盖14落到罐体口沿10上,同时模壳挂架进给系统18工作,根据浆液高度测量装置15给出的数据,使模壳工件12运行到浇口杯边缘高于液面3mm位置,随后气动真空阀体21打开,罐内空气通过进排气过滤消声装置22排出。

12、当达到真空度要求后气动真空阀体21关闭,模壳工件12沾浆结束后,释放真空的阀体打开,外界空气经进排气过滤消声装置22进入罐内,然后执行的是以上过程的逆过程,将沾好浆的模壳工件通过机器手取出完成一个循环的工作。

13、本发明的有益效果:本发明结构针对以上问题产生的原因进行分析,要求自动真空沾浆装置能够对真空罐内的浆液高度进行实时测量,并根据沾浆模壳的体积和长度通过计算实时调整模壳升降装置的升降高度,使模壳处于最佳的浸浆位置。针对滴浆影响真空密封问题,在真空罐的口沿密封处加翻转遮挡防护装置,使密封面始终保持洁净。在真空罐下口沿下部设置进排气过滤消声装置,这样既防止飞溅浆液进入真空管道,又能有效消除压力释放时的噪音。本发明为熔模铸造的制壳过程中沾浆时所使用的关键设备,属于铸造领域。机器手自动真空沾浆装置柔性生产程度高,工作稳定,维护方便,安全环保,为保证制壳质量一致性提供保证。

14、发图说明

15、图1本发明主视图;

16、图2为耐压罐体附视图;

17、图3为设备封闭状态侧视图;

18、图4为工件浸入浆料状态图;

19、图5为进排气过滤消声装置22的结构分解放大图。

20、其中:1-机器手、2-翻转防护装置执行气缸、3-耐压罐体、4-浆料桶、5-内桶驱动装置、6-浆液搅拌桨、7-驱动电机、8-支架、9-浆液冷却系统、10-罐体下口沿、11-罐体上盖配重、12-模壳工件、13-模壳挂架、14-罐体上盖、15-浆液高度测量装置、16-模壳顶紧装置、17-罐体上盖升降系统、18-模壳挂架进给系统、19-观察口、20-翻转防护盖板、21-气动真空阀体、22-进排气过滤消声装置、23-不锈钢孔板、24-过滤棉、25-罐体通气孔、26-均压仓、27-进排气口。

- 还没有人留言评论。精彩留言会获得点赞!