一种镂孔零件的压铸成型模具的制作方法

本技术涉及压铸模具领域,尤其是涉及一种镂孔零件的压铸成型模具。

背景技术:

1、压铸模具是一种用于压铸模锻机的工具,通常用于制造合金零件,尤其广泛应用于汽车零件制造领域。压铸模锻机进行压铸时,首先通过注入通道将熔融金属慢速注入压铸模具内部的模腔。然后,熔融金属在高压作用下被快速地注入模腔。其次,熔融金属在压铸模锻机的冷却机构的作用下冷却成型为对应零件。最后,压铸模具开模,零件在顶针或机械手等作用下自模腔取出。

2、在现有相关技术中,压铸模具需要成型如图1和图2所示的镂孔零件。镂孔零件呈方形设置,镂孔零件的内部开设有内腔,镂孔零件的其中两个相正对设置的侧面均开设有异形孔901,两个异形孔901呈近“x”形设置,且两个异形孔901均连通于内腔;镂孔零件的开设有异形孔901的其中一侧开设有两个成型孔902,两个成型孔902沿镂孔零件的对角线分布;

3、镂孔零件的另外两个相正对设置的侧面均开设有台阶槽903,两个台阶槽903的横截面呈台阶状设置。台阶槽903具有贯穿通孔,贯穿通孔位于台阶槽903的底部,且贯穿通孔的直径尺寸小于台阶槽903的宽度尺寸,并且贯穿通孔且连通于内腔;

4、镂孔零件的剩余的其中一个侧面开设有第一通孔904,第一通孔904连通于内腔;镂孔零件的剩余的另外一个侧面开设有第二通孔905,第二通孔905连通于内腔,且第二通孔905沿自身深度方向呈台阶状收缩。

5、针对上述中的相关技术,熔融金属的流动性较差且冷却后会出现明显的收缩,使得镂孔零件的成型难度较高。

技术实现思路

1、为了便于成型镂孔零件,本技术提供一种镂孔零件的压铸成型模具。

2、本技术提供的一种镂孔零件的压铸成型模具采用如下的技术方案:

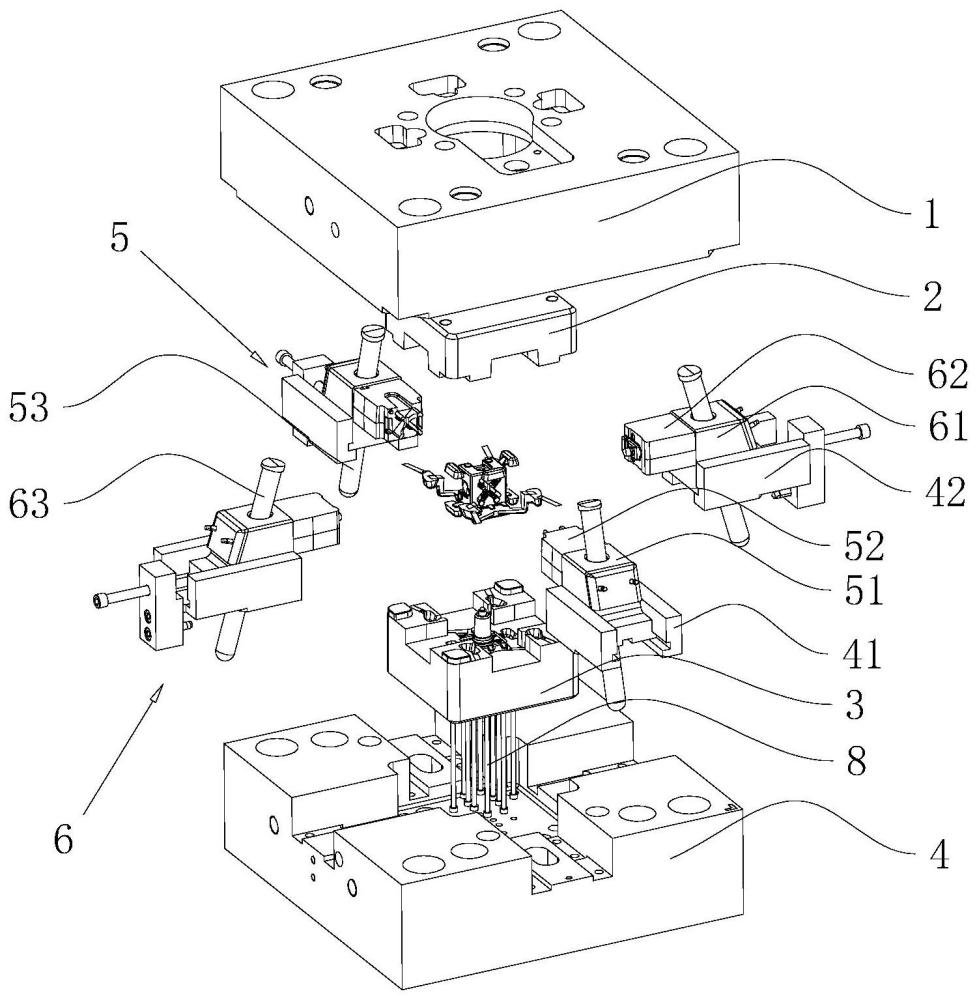

3、一种镂孔零件的压铸成型模具,包括定模板、定模仁、动模仁以及动模板,所述定模仁安装于定模板,所述定模仁设置有与第一通孔对应设置的定模凸起;

4、所述动模仁安装于动模板,所述镂孔零件的压铸成型模具合模时,所述动模仁与定模仁之间形成模腔;所述动模仁安装有动模成型件,所述动模成型件用于成型第二通孔;

5、所述动模板设置有第一成型组件,所述第一成型组件设置有两个,两个所述第一成型组件正对设置;

6、所述第一成型组件包括第一滑块、第一成型块以及第一驱动件,所述第一滑块滑移配合于动模板,所述第一成型块安装于第一滑块,所述第一成型块设置有与异形孔对应设置的第一凸起,所述第一驱动件用于驱动第一滑块滑移运动;

7、所述动模板设置有第二成型组件,所述第二成型组件用于成型各台阶槽。

8、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,第一驱动件驱动第一滑块朝靠近模腔所在位置的方向滑移运动,进而使得第一凸起设置于模腔的内部,从而使得两个第一成型组件的第一凸起相互靠近。镂孔零件的压铸成型模具进行压铸时,熔融金属注入模腔,使得熔融金属在定模凸起、动模成型件、第二成型组件以及两个第一凸起的作用下形成第一通孔、第二通孔、台阶槽以及异形孔。另外,镂孔零件成型后,第一驱动件驱动第一滑块朝远离模腔所在位置的方向滑移运动,进而使得两个第一凸起均自模腔内退出,相较于设置只设置有一个第一凸起的情况,第一滑块的滑移距离更短,且第一凸起也不易与异形孔的内壁发生碰撞,从而有利于成型镂孔零件。

9、可选的,所述第一滑块开设有第一斜孔,所述第一斜孔自定模板向动模板朝远离模腔的方向倾斜设置;

10、所述第一驱动件的其中一端固定安装于定模板,所述第一驱动件的另外一端穿设于第一斜孔,且所述第一驱动件的另外一端滑移配合于第一斜孔。

11、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,动模板带动第一滑块朝靠近定模板的方向运动,进而使得第一驱动件抵紧配合于第一斜孔,使第一滑块朝靠近动模仁的方向运动,进而使得两个第一凸起相互抵紧以形成异形孔;

12、镂孔零件的压铸成型模具开模时,动模板带动第一滑块朝远离定模板的方向运动,进而使得第一驱动件抵紧配合于第一斜孔,使第一滑块朝远离动模仁的方向运动,从而使得第一凸起分别自各异形孔便捷脱离。

13、可选的,所述第一成型块设置有第一斜面,所述第一斜面自定模仁向动模仁朝远离第一成型块的轴线倾斜设置或自动模仁向定模仁朝远离第一成型块的轴线倾斜设置。

14、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,定模板抵紧配合于第一斜面,使第一成型块不易沿与自身滑移方向相垂直的方向偏移,进而有利于提高第一成型块的位置稳定性,从而有利于确保异形孔的成型质量。

15、可选的,所述第二成型组件包括第二滑块、第二成型块以及第二驱动件,所述第二滑块滑移配合于动模板,所述第二成型块安装于第二滑块,所述第二成型块设置有与台阶槽对应设置的第二凸起,所述第二驱动件用于驱动第二滑块滑移运动。

16、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,第二驱动件驱动第二滑块朝靠近模腔所在位置的方向滑移运动,进而使得第二凸起设置于模腔的内部,镂孔零件的压铸成型模具进行压铸时,熔融金属注入模腔,使得熔融金属在第二凸起的作用下形成台阶槽。另外,镂孔零件成型后,第二驱动件驱动第二滑块朝远离模腔所在位置的方向滑移运动,进而使得两个第二凸起均自模腔内退出,相较于设置只设置有一个第二凸起的情况,第二滑块的滑移距离更短,且第二凸起也不易与台阶槽的内壁发生碰撞,从而有利于成型镂孔零件。

17、可选的,所述第二滑块开设有第二斜孔,所述第二斜孔自定模板向动模板朝远离模腔的方向倾斜设置;

18、所述第二驱动件的其中一端固定安装于定模板,所述第二驱动件的另外一端穿设于第二斜孔,且所述第二驱动件的另外一端滑移配合于第二斜孔。

19、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,动模板带动第二滑块朝靠近定模板的方向运动,进而使得第二驱动件抵紧配合于第二斜孔,使第二滑块朝靠近动模仁的方向运动进而形成台阶槽;

20、镂孔零件的压铸成型模具开模时,动模板带动第二滑块朝远离定模板的方向运动,进而使得第二驱动件抵紧配合于第二斜孔,使第二滑块朝远离动模仁的方向运动,从而使得第二凸起分别自各台阶槽便捷脱离。

21、可选的,所述第二成型块设置有第二斜面,所述第二斜面自定模仁向动模仁朝远离第二成型块的轴线倾斜设置或自动模仁向定模仁朝远离第二成型块的轴线倾斜设置。

22、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,定模板抵紧配合于第二斜面,使第二成型块不易沿与自身滑移方向相垂直的方向偏移,进而有利于提高第二成型块的位置稳定性,从而有利于确保异形孔的成型质量。

23、可选的,所述动模成型件呈圆柱形设置,且所述动模成型件沿自身长度方向呈台阶状收缩;所述镂孔零件的压铸成型模具合模时,所述第一凸起和第二凸起均抵紧配合于动模成型件的外周面。

24、通过采用上述技术方案,镂孔零件的压铸成型模具合模时,第一凸起和第二凸起均抵紧配合于动模成型件的外周面,使得第一凸起和第二凸起的长度均减小,有利于第一凸起和第二凸起分别自异形孔和台阶槽退出,从而有利于镂孔零件的成型。

25、可选的,所述动模仁开设有动模渣包,所述动模渣包连通于模腔。

26、通过采用上述技术方案,熔融金属进入模腔后,杂质、空气以及首先接触模腔冷却形成的氧化层被推挤至动模渣包内,进而使得形状较为复杂的镂孔零件的内部不易因杂质、空气以及首先接触模腔冷却形成的氧化层而出现气泡或裂缝,从而有利于确保镂孔零件的成型质量。

27、可选的,所述动模仁的外周面开设有排气通道,所述排气通道连通于动模渣包。

28、通过采用上述技术方案,熔融金属进入模腔后,空气通过渣包和排气通道排出至动模仁外,使得形状较为复杂的镂孔零件的内部不易因首先接触模腔冷却形成的氧化层而出现气泡或裂缝,从而有利于确保镂孔零件的成型质量。

29、可选的,还包括顶针驱动板和脱模顶针,所述顶针驱动板滑移配合于动模板,所述脱模顶针安装于顶针驱动板,所述脱模顶针的一端穿设于动模仁并与动模仁滑移配合,且所述脱模顶针的穿设于动模仁的一端设置于渣包内。

30、通过采用上述技术方案,镂孔零件成型后,顶针驱动板驱动脱模顶针将渣包内的冷却固态金属顶出,进而带动镂孔零件自模腔内脱离,有利于降低将镂孔零件自模腔内取出的难度,并且便于减少镂孔零件被脱模顶针所损伤的情况的发生。

31、综上所述,本技术包括以下至少一种有益技术效果:

32、1.镂孔零件的压铸成型模具合模时,第一驱动件驱动第一滑块朝靠近模腔所在位置的方向滑移运动,进而使得第一凸起设置于模腔的内部,从而使得两个第一成型组件的第一凸起相互靠近。镂孔零件的压铸成型模具进行压铸时,熔融金属注入模腔,使得熔融金属在定模凸起、动模成型件、第二成型组件以及两个第一凸起的作用下形成第一通孔、第二通孔、台阶槽以及异形孔。另外,镂孔零件成型后,第一驱动件驱动第一滑块朝远离模腔所在位置的方向滑移运动,进而使得两个第一凸起均自模腔内退出,相较于设置只设置有一个第一凸起的情况,第一滑块的滑移距离更短,且第一凸起也不易与异形孔的内壁发生碰撞,从而有利于成型镂孔零件。

33、2.镂孔零件的压铸成型模具合模时,定模板抵紧配合于第一斜面,使第一滑块不易沿与自身滑移方向相垂直的方向偏移,进而有利于提高第一滑块的位置稳定性,从而有利于确保异形孔的成型质量。

34、3.镂孔零件的压铸成型模具合模时,第一凸起和第二凸起均抵紧配合于动模成型件的外周面,使得第一凸起和第二凸起的长度均减小,有利于第一凸起和第二凸起分别自异形孔和台阶槽退出,从而有利于镂孔零件的成型。

- 还没有人留言评论。精彩留言会获得点赞!