用于镍基高温合金棒材的制备方法与流程

本发明涉及一种制备方法,尤其是涉及一种用于镍基高温合金棒材的制备方法,属于金属材料热加工工艺。

背景技术:

1、gh4080a是一种时效强化型的镍基高温合金,其在650-850℃高温下具有良好的抗蠕变性、抗腐蚀、抗氧化性以及断裂韧性。被广泛用于航空航天、船舶、火电核电及交通运输中。常用于制造航空发动机低压涡轮工作叶片、承力环、螺栓和套管、船用发动机气阀、燃气轮机叶片等多种高温关键部件。合金中主要合金元素为cr、ti、al,同时还存在γ'相、碳化物等第二相,起到不同的强化作用。由于材料合金化含量高,变形抗力较大,其热变形工艺不当极易导致钢坯开裂,从而大大降低了该钢的生产合格率,且材料经过常规热处理后在750℃/310mpa下的持久性能较低,不能满足指标要求,从而影响材料生产成本和使用情况。

技术实现思路

1、本发明所要解决的技术问题是:提供一种能有效改善棒材力学性能,满足性能指示的用于镍基高温合金棒材的制备方法。

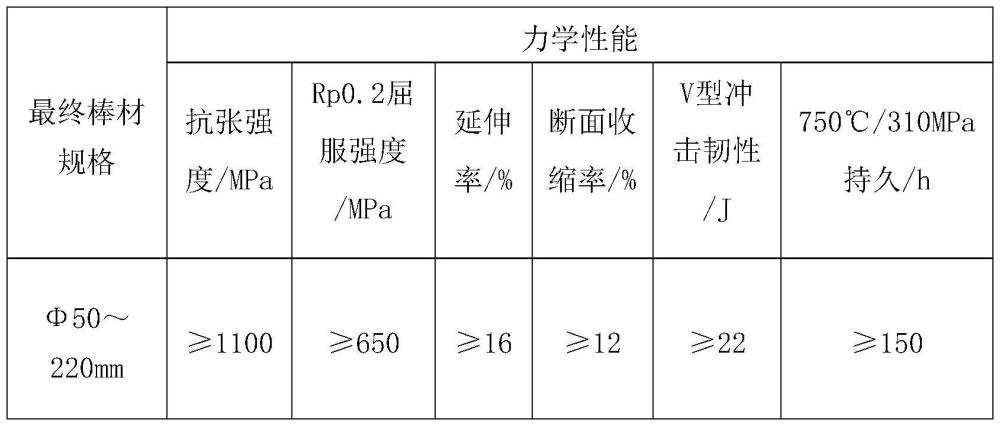

2、为解决上述技术问题所采用的技术方案是:一种用于镍基高温合金棒材的制备方法,所述镍基高温合金棒材为包含有下述重量分组分的棒材,0.04~0.10的c、18.0~21.0的cr、1.80~2.70的ti、1.00~1.80的al、0~0.8的si、0~0.008的b、0~0.4的mn,余量为ni以及不可避免的p和s,其中p≤0.02%、s≤0.015%,所述的制备方法包含对精锻成型的棒材进行包含有固溶处理和时效处理的调质热处理工艺获得晶粒度为2-4级,力学性能为rm≥1100mpa,rp0.2≥650mpa,a≥16%,z≥12%,kv2≥22j,750℃/310mpa≥150h的镍基高温合金棒材,

3、其中,至少在固溶处理时按下述参数控制处理工艺,装炉炉温≥400℃,加热速率20~50℃/min,加热至1080±5℃,并保温8h,最后出炉空冷至室温,以回熔材料中的沉淀析出相和碳化物析出相,使基体完全奥氏体化并消除成分的不均匀性。

4、进一步的是,时效处理包括中间温度时效处理和最终时效处理,

5、中间温度时效处理按下述参数控制处理工艺,装炉炉温≥400℃,按加热速率20~50℃/min加热至850±5℃,并保温18-24h,出炉空冷至室温;

6、最终时效处理按下述参数控制处理工艺,在炉温≥400℃下装炉,按加热速率20~50℃/min加热至700±5℃,并保温14-18h,出炉空冷至室温。

7、上述方案的优选方式是,固溶处理、中间温度时效处理和最终时效处理在保温度时均在到温后按照有效厚度×0.3min/mm计算到温时间。

8、进一步的是,精锻成型的棒材是以电渣锭为基础,采用包括电渣加热工序、锻件开坯工序以及精锻成型工序的热变形工艺获得的。

9、上述方案的优选方式是,电渣加热工序按下述要求控制热变形参数,

10、将电渣锭置于加热炉中,按≤50℃/h的加热速率加热至970±10℃,保温2~5小时,再按≤150℃/h的加热速度加热至1140℃±10℃,保温8小时以上。

11、进一步的是,锻件开坯工序以加热出炉的电渣锭为原始坯件经过至少三次镦锻两次拔长工艺获得开坯锻件。

12、上述方案的优选方式是,三次镦锻两次拔长是按下述要求控制热变形参数的,

13、一次镦造以出加热炉的电渣锭为坯件,沿径向和轴向镦粗至方坯,使得方坯长度不大于原始长度的60%;然后将一次镦粗的钢坯返回加热炉进行再次加热,回炉温度为1140±10℃,保温≥1小时后,出炉进行二次镦造,

14、二次镦造时,将二次加热后的钢坯沿轴向对角边镦至截面呈方形,再沿径向和轴向镦至钢坯长度不超过原始长度的50%的方坯,然后将二次镦锻的钢坯返回加热炉进行再次加热,回炉温度为1140±10℃,保温≥1小时后,出炉进行第三次镦造和第一次拔长,

15、三次镦造和第一次拔长时,将三次加热后的钢坯镦粗至长度不大于原始长度的40%的方坯,再沿轴向将钢坯拔长至原始长度的60%以上,然后再将三次镦造和一次拔长的钢坯返回加热炉进行再次加热,回炉温度为1140±10℃,保温≥1小时后,出炉进行二次拔长,

16、二次拔长时,将四次加热后的钢坯拔长至原始长度的100%以上的圆坯。

17、进一步的是,二次拔长的开锻温度不低于1100±10℃,终锻温度不低于970℃。

18、上述方案的优选方式是,精锻成型以开坯锻件为坯件经加热炉加热后采用精锻机精锻为规定直径的镍基高温合金棒材。

19、进一步的是,精锻成型下述参数控制精锻工艺,

20、将锻件开坯后的钢坯置于加热炉中进行加热,加热温度为1140±10℃,保温≥1小时;再将加热后的锻件钢坯有用精锻机经过多火次精锻成型为规定截面形状和尺寸的成品,

21、其中,多火次精锻的末次变形量不高于32%,且不低于28%;精锻的开锻温度不低于1100±10℃,终锻温度不低于970℃。

22、本发明的有益效果是:本申请提供的技术方案以包含重量分组分为0.04~0.10的c、18.0~21.0的cr、1.80~2.70的ti、1.00~1.80的al、0~0.8的si、0~0.008的b、0~0.4的mn,余量为ni以及不可避免的p和s,其中p≤0.02%、s≤0.015%的精锻成型的镍基合金棒材为基础,采用包含有固溶处理和时效处理的调质热处理工艺获得晶粒度为2-4级,力学性能为rm≥1100mpa,rp0.2≥650mpa,a≥16%,z≥12%,kv2≥22j,750℃/310mpa≥150h的镍基高温合金棒材,其中,至少在固溶处理时按下述参数控制处理工艺,装炉炉温≥400℃,加热速率20~50℃/min,加热至1080±5℃,并保温8h,最后出炉空冷至室温,以回熔材料中的沉淀析出相和碳化物析出相,使基体完全奥氏体化并消除成分的不均匀性。通过上述的工艺加工即可获力学性能得改善,满足性能指示镍基高温合金棒材。

技术特征:

1.用于镍基高温合金棒材的制备方法,所述镍基高温合金棒材为包含有下述重量分组分的棒材,0.04~0.10的c、18.0~21.0的cr、1.80~2.70的ti、1.00~1.80的al、0~0.8的si、0~0.008的b、0~0.4的mn,余量为ni以及不可避免的p和s,其中p≤0.02%、s≤0.015%,其特征在于:所述的制备方法通过对精锻成型的棒材进行包含有固溶处理和时效处理的调质热处理工艺获得晶粒度为2-4级,力学性能为rm≥1100mpa,rp0.2≥650mpa,a≥16%,z≥12%,kv2≥22j,750℃/310mpa≥150h的镍基高温合金棒材,

2.根据权利要求1所述的用于镍基高温合金棒材的制备方法,其特征在于:时效处理包括中间温度时效处理和最终时效处理,

3.根据权利要求2所述的用于镍基高温合金棒材的制备方法,其特征在于:固溶处理、中间温度时效处理和最终时效处理在保温度时均在到温后按照有效厚度×0.3min/mm计算到温时间。

4.根据权利要求1、2或3所述的用于镍基高温合金棒材的制备方法,其特征在于:精锻成型的棒材是以电渣锭为基础,采用包括电渣加热工序、锻件开坯工序以及精锻成型工序的热变形工艺获得的。

5.根据权利要求4所述的用于镍基高温合金棒材的制备方法,其特征在于:电渣加热工序按下述要求控制热变形参数,

6.根据权利要求4所述的用于镍基高温合金棒材的制备方法,其特征在于:锻件开坯工序以加热出炉的电渣锭为原始坯件经过至少三次镦锻两次拔长工艺获得开坯锻件。

7.根据权利要求6所述的用于镍基高温合金棒材的制备方法,其特征在于:三次镦锻两次拔长是按下述要求控制热变形参数的,

8.根据权利要求7所述的用于镍基高温合金棒材的制备方法,其特征在于:二次拔长的开锻温度不低于1100±10℃,终锻温度不低于970℃。

9.根据权利要求4所述的用于镍基高温合金棒材的制备方法,其特征在于:精锻成型以开坯锻件为坯件经加热炉加热后采用精锻机精锻为规定直径的镍基高温合金棒材。

10.根据权利要求9所述的用于镍基高温合金棒材的制备方法,其特征在于:精锻成型下述参数控制精锻工艺,

技术总结

本发明公开了一种用于镍基高温合金棒材的制备方法,属于金属材料热加工工艺技术领域。提供一种能有效改善棒材力学性能,满足性能指示的用于镍基高温合金棒材的制备方法。所述的制备方法通过对精锻成型的棒材进行包含有固溶处理和时效处理的调质热处理工艺获得晶粒度为2‑4级,力学性能为Rm≥1100MPa,Rp0.2≥650MPa,A≥16%,Z≥12%,KV2≥22J,750℃/310MPa≥150h的镍基高温合金棒材,其中,至少在固溶处理时按下述参数控制处理工艺,装炉炉温≥400℃,加热速率20~50℃/min,加热至1080±5℃,并保温8h,最后出炉空冷至室温,以回熔材料中的沉淀析出相和碳化物析出相,使基体完全奥氏体化并消除成分的不均匀性。

技术研发人员:魏先平,黎颖,涂露寒,吴志伟

受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!