一种制动缸体铸造方法与流程

本发明涉及制动缸体制造,尤其涉及一种制动缸体铸造方法。

背景技术:

1、高速列车基础制动装置是其安全可靠运行的重要保障,基础制动装置的性能和功能直接影响到高速列车制动系统状态。制动夹钳单元作为基础制动装置关键部件,对列车运行的安全性尤为重要。制动缸是列车制动过程中的关键部件,在制动过程中,制动缸体承受较大的机械负荷和热负荷,是工作条件最为恶劣的零部件之一。高速列车制动过程中,制动缸在制动与缓解的交变作用下,缸体与活塞机械负荷和热负荷增加,特别是高速列车在紧急制动时,制动缸在较大的冲击力作用下往往会形成热疲劳裂纹。制动缸体的组织致密性,特别是内腔加工面的组织致密性关系到制动夹钳单元的安全运行。为此,对于制动缸产品的组织致密性提出了很高要求,不仅要求内腔加工后磁粉探伤等级不低于2级,而且要求内腔镍磷合金后抛光面不允许存在直径大于0.5mm的针孔,因此。

2、出于轻量化要求,制动缸体不仅存在吊装凸台等厚大热节,同时内腔壁厚仅10mm,因此补缩工艺难度大。传统的补缩工艺包括发热冒口补缩、放置冷铁加速冷却和利用石墨化膨胀进行补缩,由于制动缸体内腔为阶梯型结构,空间间隙小,无法通过设置发热冒口进行薄壁位置液态补缩,放置冷铁又容易产生碳化物,在制动缸体内腔形成硬质点,加速活塞橡胶件磨损,引起制动缸机构功能失效,同时受制动缸体内腔壁厚限制,凝固过程中石墨膨胀量小,无法满足液态收缩的体积补缩量要求,因此这类结构的制动缸体工艺补缩困难,铸造生产难度大,产品合格率低,难以满足批量生产供货的品质要求。

技术实现思路

1、本发明的目的是针对现有技术的不足之处而提出一种制动缸体铸造方法,解决了标准动车组系统用制动缸体内腔加工面显微缩松引起的微小空洞,局部热节补缩困难等问题,从而获得了内在组织致密的的制动缸体铸件,提高了制动缸体的综合成品率,实现了制动缸体铸件的大规模批量化生产。

2、实现本发明目的技术方案是:

3、一种制动缸体铸造方法,包括以下步骤:

4、步骤s1:砂模制作,将包含有浇注系统和辅助补缩系统的制动缸体模具置于树脂砂混砂设备震实台上,扣上配套焊接砂箱,将混有树脂和固化剂的砂粒填入焊接砂箱中,待填满后,进行成型固化并合箱;

5、所述浇注系统包括采用过滤式底注浇注方式的浇注通道,所述浇注系统的铁液充型位置设置于制动缸体厚大热节位置的下方对应底部区域;

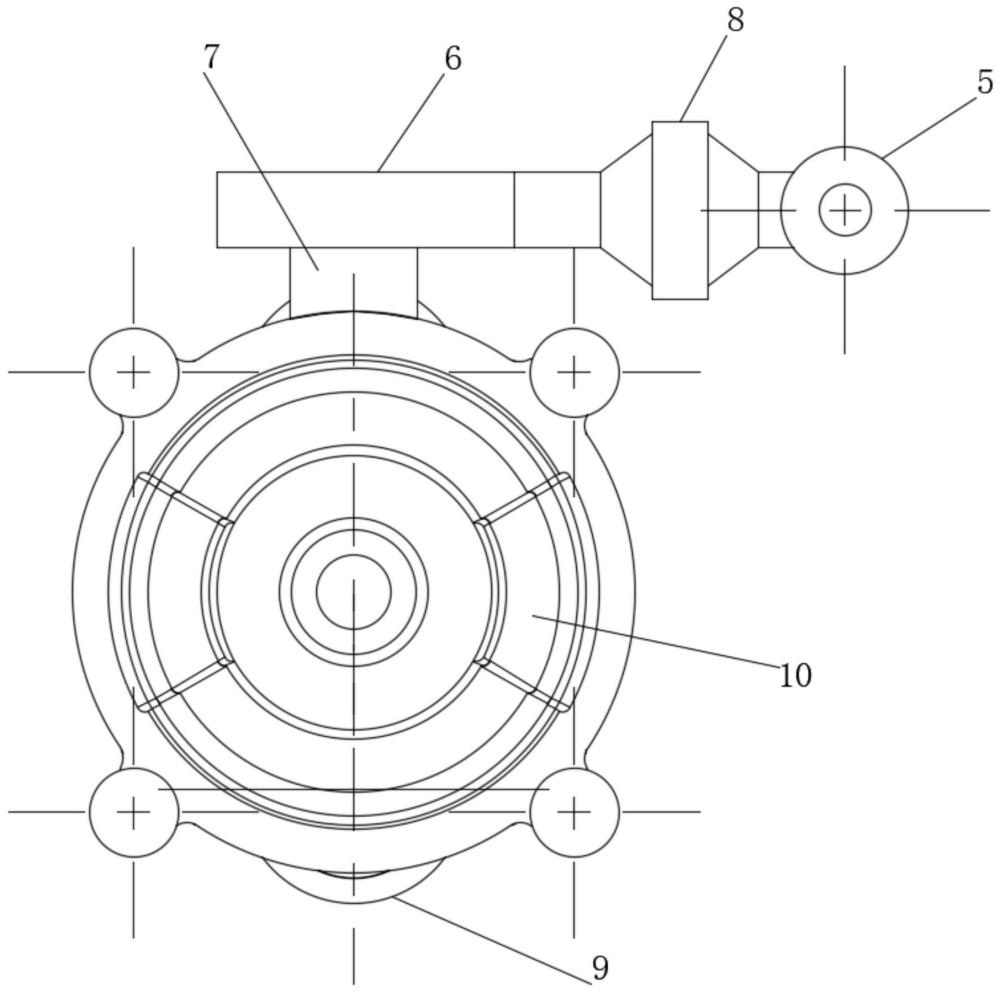

6、所述辅助补缩系统包括分别放置在制动缸体分型位置上的厚大热节位置的发热冒口和孤立热节部位的冷铁,以及设于制动缸体内腔薄壁加工面的壁厚补贴,所述壁厚补贴位于非厚大热节的正投影位置;

7、步骤s2:铁液熔炼,将所有组分熔化后继续升温至1540~1580℃熔炼,待铁水镇静、熔清,降温至1480~1500℃出铁,所述组分按质量百分比为c:3.4~3.8%、si:2.5~3.2%、mn:0.2~0.4%、s:0.06~0.11%、cu:0.2~0.5%,余量为铁和不可避免的杂质;

8、步骤s3:球化浇注,将熔炼好的铁液倒入浇注包中,采用三明治结构,从下至上充填球化剂、孕育剂和覆盖硅钢片,待球化反应完全后,将铁水温度控制在1380~1400℃,进行浇注,浇注过程中随流孕育;

9、步骤s4:后处理,浇注完成后,冷却4h~6h以后开箱,分离铸件,并对铸件打磨后去应力退火。

10、进一步地,步骤s1中,所述浇注通道包括依次垂直相连设置且横截面积之比为1.3~1.4:1.6~1.7:1的直浇道、横浇道和内浇道,所述直浇道和横浇道之间连接有过滤网。

11、进一步地,所述过滤网为泡沫陶瓷过滤网且孔径大小为10~20ppi。

12、进一步地,所述厚大热节位置设有冒口定位销座,所述发热冒口放置于冒口定位销座,砂粒充型过程中直接将发热冒口包覆于砂模中。

13、进一步地,所述壁厚补贴的厚度为2~4mm,形状为壁厚补贴所在圆周的1/6~1/5扇形弧面。

14、进一步地,所述制动缸体模具的分型面采取带安装凸台法兰端面,其中制动缸体模型垂直放置,采用一模六件生产工艺。

15、进一步地,所述步骤s1中,填砂充型后,保持至少15min,吊起砂箱,进行砂模流涂,使砂模均匀覆盖一层涂料,进行固化。

16、进一步地,步骤s1中,所述砂粒采用二氧化硅砂,角性系数≤1.2,粒度为40/70目;

17、进一步地,步骤s1中,所述树脂采用呋喃树脂,加入量为占砂粒重量的0.9wt.%~1.1wt.%,固化剂采用苯磺酸类固化剂,加入量为占树脂重量的30wt.%~60wt.%。

18、进一步地,步骤s3中,浇注过程中采用硅锶孕育剂进行随流孕育,随流孕育剂添加量占铁水总量中的质量百分比为0.1~0.4%。

19、采用了上述技术方案,本发明具有以下的有益效果:

20、(1)本发明无需设置繁多的发热冒口,通过合理设置铁液充型位置,并局部增加壁厚补贴,解决了标准动车组系统用制动缸体内腔加工面显微缩松引起的微小空洞和局部热节补缩困难等问题,获得了内在组织致密的的制动缸体铸件简易化生产铸造方法,提高了制动缸体的综合成品率,实现了制动缸体铸件的大规模批量化生产。

21、(2)本发明采用陶瓷过滤网,具有良好的过滤效果,可以过滤掉微小颗粒和悬浮物,同时不会堵塞,阻力较小。

22、(3)本发明通过预设冒口定位销座,便于在厚大热节位置上安装发热冒口。

23、(4)本发明壁厚补贴位于厚大热节位置所对应制动缸体内腔区域,通过严格控制其尺寸,从而延长发热冒口补缩距离,满足内腔的补缩要求,消除显微缩松。

技术特征:

1.一种制动缸体铸造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:步骤s1中,所述浇注通道包括依次垂直相连设置且横截面积之比为1:1.2~1.4:1.1~1.3的直浇道、横浇道和内浇道,所述直浇道和横浇道之间连接有过滤网。

3.根据权利要求2所述的一种制动缸体铸造方法,其特征在于:所述过滤网为泡沫陶瓷过滤网且孔径大小为10~20ppi。

4.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:步骤s1中,所述厚大热节位置设有冒口定位销座,所述发热冒口放置于冒口定位销座,砂粒充型过程中直接将发热冒口包覆于砂模中。

5.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:步骤s1中,所述壁厚补贴的厚度为2~4mm,形状为壁厚补贴所在圆周的1/6~1/5扇形弧面。

6.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:所述制动缸体模具的分型面采取带安装凸台法兰端面,其中制动缸体模型垂直放置,采用一模六件生产工艺。

7.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:所述步骤s1中,填砂充型后,保持至少15min,吊起砂箱,进行砂模流涂,使砂模均匀覆盖一层涂料,进行固化。

8.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:步骤s1中,所述砂粒采用二氧化硅砂,角性系数≤1.2,粒度为40/70目。

9.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:步骤s1中,所述树脂采用呋喃树脂,加入量为占砂粒重量的0.9wt.%~1.1wt.%,固化剂采用苯磺酸类固化剂,加入量为占树脂重量的30wt.%~60wt.%。

10.根据权利要求1所述的一种制动缸体铸造方法,其特征在于:步骤s3中,浇注过程中硅锶孕育剂进行随流孕育,随流孕育剂添加量占铁水总量中的质量百分比为0.1~0.4%。

技术总结

本发明公开了一种制动缸体铸造方法,包含砂模制作、铁液熔炼、球化浇注和后处理四个生产步骤,在砂模制作中,采用包括过滤式底注浇注系统的浇注通道,且浇注系统的充型位置设置于制动缸体厚大热节位置的下方对应底部区域;所述辅助补缩系统包括分别放置在制动缸体分型位置上的厚大热节位置的发热冒口和孤立热节部位的冷铁,以及设于制动缸体内腔薄壁加工面的壁厚补贴,所述壁厚补贴位于非厚大热节的正投影位置。本发明解决了标准动车组系统用制动缸体内腔加工面显微缩松引起的微小空洞,局部热节补缩困难等问题,从而获得了内在组织致密的的制动缸体铸件,提高了制动缸体的综合成品率,实现了制动缸体铸件的大规模批量化生产。

技术研发人员:董鹏,肖恭林,陈坤,杨志刚,徐松

受保护的技术使用者:常州朗锐铸造有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!