无取向硅钢的制备方法与流程

本发明属于钢铁材料制备,涉及一种无取向硅钢的制备方法,尤其是一种新能源驱动电机定子铁芯用的超薄无取向硅钢的生产方法。

背景技术:

1、新能源电动汽车是正在迅速崛起的全球新能源经济的驱动力之一,正在给全球汽车制造业带来历史性变革,也给其他行业带来重大影响。新能源驱动电机是新能源电动汽车的三大核心部件之一,其驱动特性直接决定汽车行驶的爬坡、加速、最高速度等主要性能指标,是新能源电动汽车的重要部件。

2、驱动电机主要由定子、转子和壳体部件构成,其驱动原理大致为:基于电磁感应现象,利用定子产生旋转磁场并作用于转子,以形成磁动力,进而驱动汽车行驶。因此,铁芯的磁性能,例如铁损、磁感应强度等,尤其是定子铁芯的铁损,决定了驱动电机的驱动特性。再者,铁芯的力学强度,尤其是转子铁芯的强度,也会影响到驱动电机在高速驱动中的可靠性。

3、然而,驱动电机定子铁芯用的无取向硅钢的现有技术中,例如申请号为cn201711204222.5、cn202010143200.8、cn201710670723.6等,普遍存在着产品磁性能差、合金元素高而导致生产成本大的缺陷。而另一类现有技术中,例如申请号为cn201910612755.x、cn202010143200.8等,为了改善磁性能而采用常化工艺,但是却又因此引发了冷轧困难的风险,相应的冷轧前必须进行预热,使得工艺路线长、工序复杂,设备成本和工艺成本均居高不下。

技术实现思路

1、为了解决现有技术的技术问题,本发明的目的在于提供一种无取向硅钢的制备方法,其所制备的无取向硅钢成品可以用作新能源驱动电机定子铁芯的材料,解决了现有技术中磁性能差、合金元素高、工艺路线长、工序复杂的技术问题。

2、为实现上述发明目的,本发明一实施方式提供了一种无取向硅钢的制备方法。所述制备方法包括:

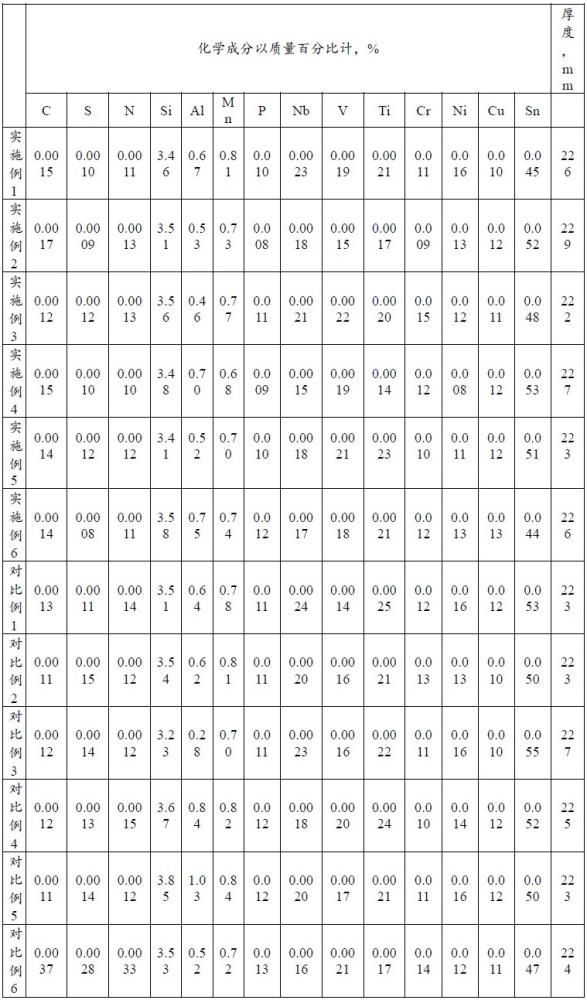

3、炼钢,并制备出厚度为220~240mm的连铸坯;该连铸坯的化学成分以质量百分比计为:c≤0.0020%,s≤0.0015%,si:3.30~3.60%,al:0.40~0.80%,mn:0.50~1.00%,p≤0.015%,sn:0.03~0.06%,nb≤0.003%,v≤0.003%,ti≤0.003%,cr≤0.02%,ni≤0.02%,cu≤0.02%,n≤0.0030%,余量为fe及不可避免的夹杂;

4、将连铸坯加热到1080~1120℃并保温150~200min,而后轧制成厚度为35~45mm的中间坯,再将中间坯经过精轧、卷取得到厚度为2.00~2.70mm的热轧卷板;其中,精轧开轧温度930~970℃,终轧温度820~860℃,卷取温度580~620℃,精轧压下率93~95%;

5、将所述热轧卷板直接进行酸洗处理,然后通过3~5道次的首阶段冷轧制成0.50~0.70mm的一次冷轧板,之后该一次冷轧板在25%h2+75%n2的混合气氛和820℃~860℃条件下保温2~5min,得到一次退火板;其中,首阶段冷轧的开始温度20~40℃,总压下率为70~80%,每道次的压下率为15~30%;

6、将一次退火板通过2~3道次的二阶段冷轧制成0.15~0.20mm的二次冷轧板,之后该二次冷轧板在25%h2+75%n2的混合气氛和900℃~1000℃条件下保温2~5min,得到二次退火板;其中,二阶段冷轧的开始温度20~40℃,总压下率为65~75%,每道次的压下率为25~45%;

7、将二次退火板经冷却、涂层和精整,得到无取向硅钢成品。

8、优选地,连铸坯的化学成分以质量百分比计:4.00%≤si+al≤4.20%。

9、优选地,在炼钢时,先采用铁水和废钢进行转炉冶炼,之后经过真空冶炼及合金化,得到连铸坯所用的钢水;其中,转炉冶炼终点以质量百分比计c:0.020~0.050%、s≤0.0020%、p≤0.015%;

10、所述铁水的化学成分以质量百分比计为:c≥3.5%,s≤0.0015%,si:0.20~0.80%,al≤0.10%,mn≤0.60%,p≤0.15%,nb≤0.003%,v≤0.03%,ti≤0.10%,cr≤0.03%,ni≤0.02%,cu≤0.02%,余量为fe及不可避免的夹杂;

11、所述废钢采用以质量百分比计满足c≤0.0050%、s≤0.0025%、si:0.50~3.60%、al≤1.0%、mn:0.20~1.50%、p≤0.05%、sn≤0.20%、nb≤0.003%、v≤0.003%、ti≤0.003%、cr≤0.02%、ni≤0.02%、cu≤0.02%的废钢材;

12、所述废钢的重量占所述废钢和所述铁水的总重量的20~25%。

13、优选地,首阶段冷轧所用轧机的工作辊粗糙度ra为3.5~3.0μm;二阶段冷轧所用轧机的工作辊粗糙度ra为0.6~0.3μm。

14、优选地,一次退火板的平均晶粒尺寸为50~80μm,二次退火板的平均晶粒尺寸为60~120μm。

15、优选地,无取向硅钢成品的磁感应强度b5000≥1.64t,中频铁损p1.0/400≤12.0w/kg,高频铁损p1.0/1000≤30.0w/kg。

16、优选地,无取向硅钢成品的厚度为0.15mm,磁感应强度b5000≥1.64t,中频铁损p1.0/400≤11.0w/kg,高频铁损p1.0/1000≤27.0w/kg。

17、优选地,无取向硅钢成品的厚度为0.20mm,磁感应强度b5000≥1.64t,中频铁损p1.0/400≤12.0w/kg,高频铁损p1.0/1000≤30.0w/kg。

18、为实现上述发明目的,本发明一实施方式提供了一种无取向硅钢的制备方法。所述制备方法包括:

19、1)炼钢,并制备出厚度为220~240mm的连铸坯;炼钢的合金化过程中不添加nb、v、ti、cr、ni、cu,连铸坯的化学成分以质量百分比计为:c≤0.0020%,s≤0.0015%,si:3.30~3.60%,al:0.40~0.80%,mn:0.50~1.00%,p≤0.015%,sn:0.03~0.06%,n≤0.0030%,余量为fe及不可避免的夹杂;

20、将连铸坯加热到1080~1120℃并保温150~200min,而后轧制成厚度为35~45mm的中间坯,再将中间坯经过精轧、卷取得到厚度为2.00~2.70mm的热轧卷板;其中,精轧开轧温度930~970℃,终轧温度820~860℃,卷取温度580~620℃,精轧压下率93~95%;

21、将所述热轧卷板直接进行酸洗处理,然后通过3~5道次的首阶段冷轧制成0.50~0.70mm的一次冷轧板,之后该一次冷轧板在25%h2+75%n2的混合气氛和820℃~860℃条件下保温2~5min,得到一次退火板;其中,首阶段冷轧的开始温度20~40℃,总压下率为70~80%,每道次的压下率为15~30%;

22、将一次退火板通过2~3道次的二阶段冷轧制成0.15~0.20mm的二次冷轧板,之后该二次冷轧板在25%h2+75%n2的混合气氛和900℃~1000℃条件下保温2~5min,得到二次退火板;其中,二阶段冷轧的开始温度20~40℃总压下率为65~75%,每道次的压下率为25~45%;

23、将二次退火板经冷却、涂层和精整,得到无取向硅钢成品。

24、优选地,连铸坯的化学成分以质量百分比计:4.00%≤si+al≤4.20%。

25、与现有技术相比,本发明的有益效果为:包括化学成分和生产工艺的两方面的结合,以nb、v、ti、cr、ni、cu等元素作为杂质元素(炼钢期间的合金化时不予添加),同时结合高硅高铝的设计思路,在合金成本低的情况下,从化学成分方面为成品的优异磁性能奠定基础;并且再进一步结合热轧、首阶段冷轧和退火、二阶段冷轧和退火的工艺路线和具体参数设置,一方面,实现晶粒尺寸、夹杂物、织构等多方面的控制,并能够获得超薄钢板,同时降低成品的中频铁损和高频铁损,保证优异的磁性能,再一方面,相较于现有技术取消了常化工序和冷轧前预热,解决了现有技术的工艺路线长、工序复杂、设备成本和工艺成本均居高不下的问题,另一方面,避免因高硅高铝、成品超薄等因素所导致的冷轧难度大的问题,实现以低冷轧难度来实现稳定的生产顺行。

- 还没有人留言评论。精彩留言会获得点赞!