一种400MPa级光伏支架用钢材的生产方法与流程

本发明涉及一种钢铁冶炼方法,尤其是一种光伏支架用钢材的生产工艺。

背景技术:

1、在“碳中和”的背景下,各国光伏行业支持政策陆续出台,未来光伏行业发展将持续上行,光伏发电技术以其清洁、安全、资源丰富等优势在能源变革中发挥越来越重要的作用,对于作为重要部件的光伏支架来说也存在一个较好的发展前景。

2、光伏支架对制作钢材的要求为,支架构牢固可靠,能承受恶劣环境如风、雨、雪的肆虐,剧烈的温度变化和周围环境的意外袭扰,支架钢材的耐腐蚀性强,且至少保证25年的使用寿命。

3、随着光伏支架用量的增加,越来越多的钢铁行业尝试着开发光伏支架用热轧钢带,目前市场需求量较大的为400mpa级,该级别光伏支架不仅要求较高的强度,还要求良好的韧性,且达到直角折弯无裂纹的目标。目前无相应的工艺标准来指导生产,大部分企业尝试着使用现有钢种q355b渣洗直上的生产方法,q355b化学成分体系为单一钛微合金化,该钢种利用钛的析出强化机理,钢的屈服强度、抗拉强度和延伸率可以满足光伏支架用钢的需求,但折弯结果并不尽如意,不同的企业之间的折弯裂纹率相差较大,引起开裂的共性问题是硫化物、钛化物晶界析出降低钢的塑性,不能满足为下游客户批量稳定供货的需要;有部分钢铁企业采用精炼炉深脱硫的工艺路线,可缓解折弯开裂的问题,但不能彻底解决开裂问题,且生产成本高,产品利润倒挂严重。另外,客户冷轧、退火、涂镀工艺不同,需要的化学成分控制范围不同,为此,在目前钢铁形势急剧严峻的情况下,国内钢铁企业无法形成规模光伏支架用钢产业,该问题也是钢铁行业的共性问题,亟需开发一种新工艺解决折弯开裂的问题。

4、另外,光伏支架需要具有规定的承载力,为此,材料厚度通常需达到3.5mm以上,且为保证耐蚀性、30年不生锈,涂覆镀锌层后重量通常需达到550g/m2以上;倘若光伏支架钢材采用镀锌工艺也会带来环境的污染。

5、申请号为cn201910483528.1、名称为“520mpa级光伏支架用低合金热轧薄钢带及其csp工艺生产方法”的中国专利提供了一种技术方案,它将钢种的化学成分按重量百分比计为:c:0.15%~0.18%;si:≤0.30%;mn:0.30%~0.50%;p:≤0.025%;s:≤0.010%;als:0.022%~0.045%;其余为fe和ca、cr等不可避免的微量元素。其制造方法包括铁水预处理-转炉冶炼-lf精炼-连铸连轧(csp)-层流冷却处理-卷取等步骤。所制备的钢种屈服强度为400~424mpa,抗拉强度≥520mpa,断后伸长率≥28%。产品力学性能稳定都能够满足太阳能光伏支架折弯加工使用要求。但是,发明人在研究该文献后,发现它在冶炼中并没有针对不同碳元素的含量范围、采用动态合金成分调整,也没有围绕产品最终使用性能,设法控制夹杂物形态,来解决用作支架时折弯开裂的问题,以致精炼时间延长,工艺成本较高。

技术实现思路

1、本发明的目的在于提供一种400mpa级光伏支架用钢材的生产方法,所述工艺对于不同碳元素范围区间,采用一种合金成分梯级设计方法,动态调整;同时围绕产品最终使用性能,将夹杂物控制前移,并做到准确预测,动态调整,以大幅降低最终产品中的夹杂物,并满足太阳能光伏支架折弯加工所需要的性能要求。

2、本发明的目的是通过如下技术方案实现的:

3、一种400mpa级光伏支架用钢材的生产方法,所述钢材成品中的元素含量为:c:0.05%-0.20%,mn:0.4%-0.6%,si:0.06%-0.50%,s:≤0.025%,p:≤0.025%,alt:0.020%-0.040%,ti:0.040%-0.060%,n:≤0.0035%,所述碳元素含量包含包晶区;对于不同碳元素范围区间,采用化学成分梯级控制方法;

4、首先,依据合金成分中对碳活度影响的不同、对合金成分进行分类,其中,硅元素为可提高碳活度的正向影响元素,硅元素对碳元素的作用系数为0.08,锰、钛元素为可降低碳活度的负向影响元素,锰元素对碳元素的作用系数为0.01、钛元素对碳元素的作用系数为0.06,钢中其它成分硫、磷、铝元素的质量分数很低,其对碳元素活度的影响忽略不计;

5、其次,计算各元素对碳元素活度的影响值,影响值=元素含量×作用系数,锰元素对碳元素活度的最大影响值为0.6%*0.01=0.006%,钛元素对碳元素活度的最大影响值为0.06%*0.06=0.0036%,两种元素对碳元素活度影响的最大值为:0.6%*0.01+0.06%*0.06=0.0096%,钢中锰、钛元素对碳元素活度的负向影响最大约0.01%,即钢液凝固过程中实际线收缩量的碳元素含量低于钢中碳元素含量约0.01%,通过动态调整钢中硅元素含量来改变钢中碳元素活度,避免碳的包晶区。

6、上述400mpa级光伏支架用钢材的生产方法,降低光伏支架用钢中a类夹杂物含量,将钢中(1-3μm)小尺寸的al2o3类氧化物为核心改变硫化物形貌,使钢中硫化物以短、分散的形态存在;控制步骤如下:

7、a.在炼铁工序,严格控制铁水中硫、磷元素含量范围,使硫元素含量≤0.025%、磷元素含量≤0.120%、锰元素含量为0.3%-0.5%。

8、b.转炉加入废钢,铁水消耗为870-900kg/t,全程底吹氩,转炉终点n≤0.0020%;转炉出钢脱氧合金化采用铝钙+硅锰合金,铝钙合金中al元素含量为40%、ca元素含量为7%、余量为s、p、fe、c、si等杂质;硅锰合金中mn元素含量为65%、si元素含量为17%,其他成分是fe、c元素;铝钙合金加入量1.5kg/t;同时,加入碳粉,碳粉中碳元素含量为92%、其他成分是fe,收得率为90%;加入量为=[(碳元素含量-转炉终点碳含量)/0.92/90%*1000]kg/t;

9、c.转炉炉后操作中,通过钢包大气量吹氩,以钢包裸露直径为200mm为宜,造渣料中使用白灰块4-5kg/t,白灰块中cao含量≥90%、活性度≥360ml,以提高钢包顶渣吸附夹杂物的能力;

10、d.连铸操作,二冷段采用强冷工艺模式,实际比水量0.9-1.0l/kg。

11、上述400mpa级光伏支架用钢材的生产方法,利用钛单一微合金化进一步提高强度,在补加铝线软吹氩2-3分钟后,加入钛铁合金,钢中o≤0.0005%,避免加入钛铁后形成氧化钛,钢中al2o3夹杂物尺寸为1-2μm;随后,按1.4-2.1㎏/t钢的量加入钛铁,钛铁中钛元素含量33%,钛元素回收率为85%,吹氩后顶渣feo含量在1%-3%;此时显微检测,夹杂物中应主要为2μm左右的al2o3夹杂物、3μm左右的tin-mns-al2o3夹杂物,其他为tin、mns夹杂物;

12、夹杂物的含量按如下公式进行估算:

13、y1=-3.46x1+58.16,

14、式中:x1表示钢中o的含量,单位为ppm;

15、y1表示炉后吹氩后小尺寸夹杂物比例数,所述比例数是指:(1-3μm)小尺寸的夹杂物个数占总夹杂物个数的比例乘以100;

16、控制a类夹杂物形貌的主要手段是钢中形成细小的氧化物,mns以此氧化物为核心析出,从而形成短、小的夹杂物,在转炉炉后吹氩过程中在补加铝线软吹氩2-3分钟后,加入钛铁合金,钢中o≤0.0005%,避免加入钛铁后形成氧化钛,同时分散了mns的形成,钢中形成tin-mns-al2o3复合夹杂物,使钢水中tin-mns-al2o3复合夹杂物比例占40%以上。

17、上述400mpa级光伏支架用钢材的生产方法,所述保护渣中各组分按质量计为:

18、cao 21%

19、al2o3 20%,cao/al2o3质量之比为1.1;

20、caf2 10%

21、mgo 7%

22、na2o 5%

23、k2o 3%

24、b2o3 13%

25、sio2 5%,

26、bao 16%;

27、所述保护渣的黏度为0.413pa·s、表面张力为395.47mn/m、接触角为62°。

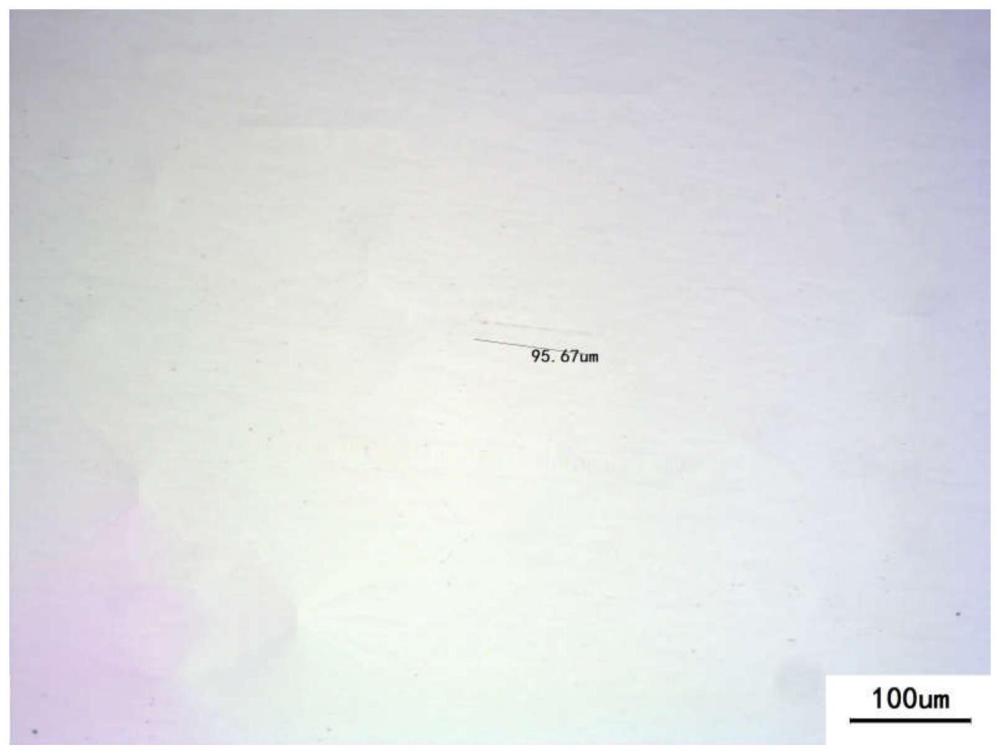

28、上述400mpa级光伏支架用钢材的生产方法,所述连铸二冷采用强冷工艺模式,在连铸过程中,钢中mns和tin以钢中小尺寸夹杂物为核心析出,铸坯中复合夹杂物比例逐渐提高到80%以上,轧制后产品中a类夹杂物变短、变少,且分散分布,产品中a类夹杂物尺寸与吹氩后小尺寸夹杂物比例关系如公式3所示:

29、公式3:y2=-6.3069y1+424.52

30、式中:y1表示炉后吹氩后小尺寸夹杂物比例数;

31、y2表示产品中a类夹杂物尺寸,单位为μm。

32、上述400mpa级光伏支架用钢材的生产方法,所述中间包温度控制范围为1540-1560℃,拉速控制范围为1.1-1.2m/min。

33、有益效果

34、本发明研发出了不同碳含量区间的化学成分改进体系、降低了a类夹杂物级别,满足了产品用于光伏支架时的材质要求。采用本方法,产品夹杂物级别低于现有技术,钢中a类夹杂物级别从3.0级降低到2.0级及以下,所制备的钢种屈服强度为440~480mpa,抗拉强度≥530mpa,断后伸长率≥29%;生产成本相比炉外精练降低约50元/t、相比常规直上工艺降低约8元/t。

- 还没有人留言评论。精彩留言会获得点赞!