LPCVD炉管自动调控沉积膜厚度的方法与流程

本发明涉及半导体,特别涉及一种lpcvd炉管自动调控沉积膜厚度的方法。

背景技术:

1、通常,在lpcvd炉管工艺(low pressure cvd,低压化学沉积工艺)的一个保养周期内,lpcvd炉管的反应腔内壁、热电偶外表面以及后道管路内壁等热壁表面的沉积膜的厚度会有一个逐渐累加的过程,这将造成诸如传热传导效率、压力控制以及气体流速等lpcvd炉管内环境的变化,并进一步影响到晶圆表面上形成的生沉积膜(或薄膜)的厚度的稳定性。

2、针对此问题,目前的改善方式是:基于实际作业后的监控片生长的薄膜厚度与目标厚度的差异执行作业时间、沉积温度等工艺参数的手动调节,以实现补偿其变化所造成的晶圆上沉积膜的厚度差异的目的。

3、但在实际作业中,晶圆表面沉积膜的厚度的波动除了受lpcvd炉管内环境变化的影响外,还受晶面图案化密度的影响。具体的,在沉积反应时,反应气体在反应腔内从下往上流动。下端放置图案化密度高的产品,会消耗更多的反应气体,造成流向上端的反应气体减少,上端的晶圆沉积的膜厚偏薄;反之,下端放置图案化密度低的产品,会造成上端晶圆沉积的膜厚偏厚。

4、然而,针对晶面图案化密度对晶圆表面沉积膜的厚度的影响或干扰,目前还没有准确的计算方式或处理方法将其进行补偿,故寻求一种可根据不同图案化密度进行lpcvd炉管自动调控沉积膜厚的方法成为目前本领域技术人员亟待解决的技术问题之一。

技术实现思路

1、本发明的目的在于提供一种lpcvd炉管自动调控沉积膜厚度的方法,以在低压化学沉积炉管工艺(简称为lpcvd炉管工艺)的单个保养周期内,依据lpcvd炉管反应腔中的多个不同产品位置区的平均图案化密度对不同产品位置区处设置的监控片上所形成的沉积膜的厚度的影响规律,求解出在不同产品位置区的平均图案化密度影响下的各监控片上所形成的沉积膜的动态目标厚度和实际测量厚度之间差异,进而在每批次作业之后或之前均对lpcvd炉管工艺的工艺参数进行调节,以补偿炉管内环境变化造成的膜厚影响,从而有效地保证后续批次lpcvd炉管工艺的稳定性。

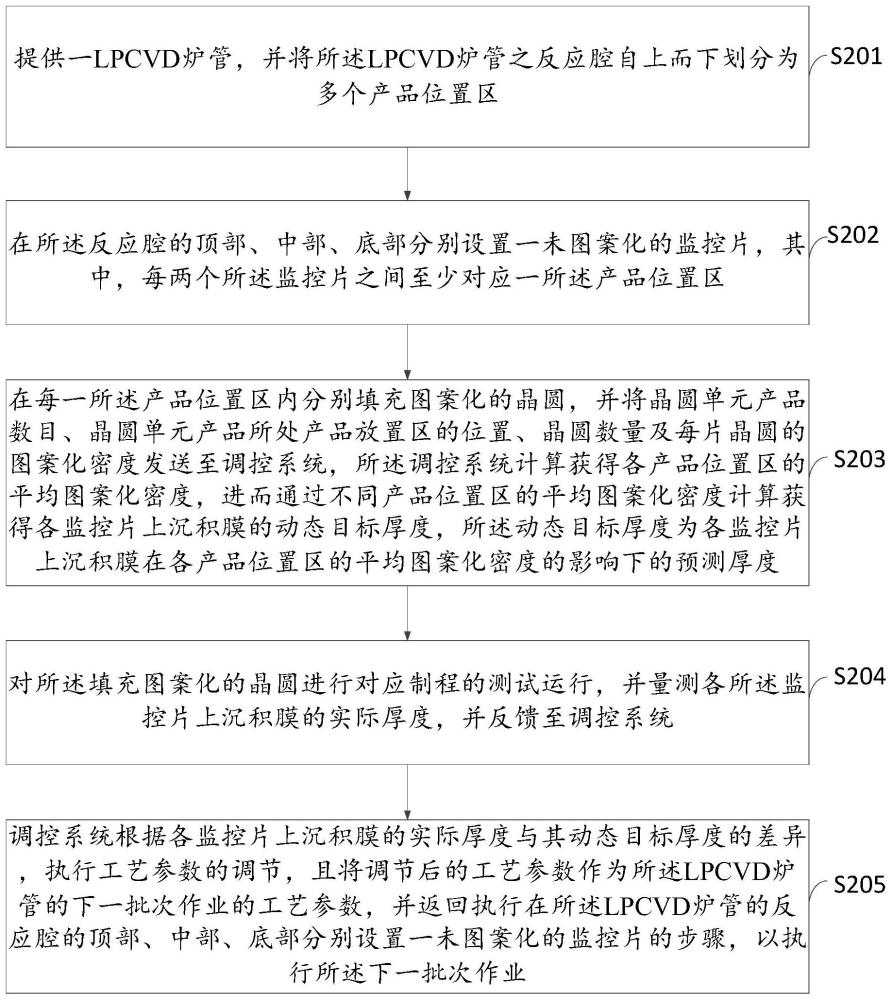

2、第一方面,为解决上述技术问题,本发明提供一种lpcvd炉管自动调控沉积膜厚度的方法,至少可以包括如下步骤:

3、提供一lpcvd炉管,并将所述lpcvd炉管之反应腔自上而下划分为多个产品位置区;

4、在所述反应腔的顶部、中部、底部分别设置一未图案化的监控片,其中,每两个所述监控片之间至少对应一所述产品位置区;

5、在每一所述产品位置区内分别填充图案化的晶圆,并将晶圆单元产品数目、晶圆单元产品所处产品放置区的位置、晶圆数量及每片晶圆的图案化密度发送至调控系统,所述调控系统计算获得各产品位置区的平均图案化密度,进而通过不同产品位置区的平均图案化密度计算获得各监控片上沉积膜的动态目标厚度,所述动态目标厚度为各监控片上沉积膜在各产品位置区的平均图案化密度的影响下的预测厚度;

6、对所述填充图案化的晶圆进行对应制程的测试运行,并量测各所述监控片上沉积膜的实际厚度,并反馈至调控系统;

7、调控系统根据各监控片上沉积膜的实际厚度与其动态目标厚度的差异,执行工艺参数的调节,且将调节后的工艺参数作为所述lpcvd炉管的下一批次作业的工艺参数,并返回执行在所述lpcvd炉管的反应腔的顶部、中部、底部分别设置一未图案化的监控片的步骤,以执行所述下一批次作业。

8、在其中一些可选的示例中,所述通过不同产品位置区的平均图案化密度计算获得各监控片上沉积膜的动态目标厚度的步骤,具体可以包括:

9、基于预先建立的所述lpcvd炉管的实际作业样本库和回归算法,计算出所述lpcvd炉管的不同产品位置区的平均图案化密度对各所述监控片上沉积膜的厚度影响系数;

10、确定各所述监控片上沉积膜的目标厚度和其对应的动态目标厚度的预测公式,计算出在所述不同产品位置区的平均图案化密度的影响下,各所述监控片上沉积膜的动态目标厚度,其中各所述监控片上沉积膜的目标厚度为各监控片在各所述产品位置区的平均图案化密度为0时其上所形成的沉积膜的设计厚度值。

11、在其中一些可选的示例中,所述回归算法具体可以为偏最小二乘回归算法,所述偏最小二乘回归算法具体可以包括pls回归算法。

12、在其中一些可选的示例中,各所述监控片的动态目标厚度的预测公式为:

13、tg1′=tg1+pd1*a1+pd2*b1+...+pdn*m1;

14、tg2′=tg2+pd1*a2+pd2*b2+...+pdn*m2;

15、tg3′=tg3+pd1*a3+pd2*b3+...+pdn*m3;

16、其中,tg1′、tg2′、tg3′分别为设置在所述反应腔的顶部、中部、底部的各监控片上所形成的沉积膜的动态目标厚度,tg1、tg2、tg3分别为设置在所述反应腔的顶部、中部、底部的各监控片在各所述产品位置区的平均图案化密度为0时其上所形成的沉积膜的目标厚度,pd1、pd2、...、pdn分别为所述lpcvd炉管之反应腔划分后的n个产品位置区的平均图案化密度,a1、b1、...、m1分别为所述n个产品位置区的平均图案化密度对设置在所述反应腔的顶部的监控片上的沉积膜的厚度影响系数,a2、b2、...、m2分别为所述n个产品位置区的平均图案化密度对设置在所述反应腔的中部的监控片上的沉积膜的厚度影响系数,a3、b3、...、m3分别为所述n个产品位置区的平均图案化密度对设置在所述反应腔的底部的监控片上的沉积膜的厚度影响系数,所述n≥2,m=n且-100﹤a1、b1、...、m1、a2、b2、...、m2、a3、a3、b3、...、m3﹤100。

17、在其中一些可选的示例中,各所述产品位置区的图案化密度可用利用特定层光罩的打开区域在晶圆上形成的特征图案的面积在该整片晶圆上的面积占比表示。

18、在其中一些可选的示例中,各所述产品位置区内填充的每片晶圆的图案化密度具体可以为:0~100%。

19、在其中一些可选的示例中,所述监控片在所述测试运行之前的图案化密度具体可以为0。

20、在其中一些可选的示例中,所述lpcvd炉管的实际作业样本库具体可以包括通过跑货所收集的各所述监控片上沉积膜的实际厚度与所述不同产品位置区的平均图案化密度的对应关系。

21、在其中一些可选的示例中,所述lpcvd炉管具体可以为8英寸晶圆热壁式高温氧化层沉积炉。

22、第二方面,本发明还提供了一种电子设备,具体包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;

23、存储器,用于存放计算机程序;

24、处理器,用于执行存储器上所存放的程序时,实现如上所述的lpcvd炉管自动调控沉积膜厚度方法步骤。

25、第三方面,基于相同的发明构思,本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被一处理器执行时实现如上所述的lpcvd炉管自动调控沉积膜厚度方法步骤。

26、与现有技术相比,本发明技术方案至少具有如下有益效果之一:

27、在本发明提供的lpcvd炉管自动调控沉积膜厚度的方法中,其在低压化学沉积炉管工艺(简称为lpcvd炉管工艺)的单个保养周期执行每批次沉积工艺之前,均先依据lpcvd炉管反应腔中的多个不同产品位置区的平均图案化密度对不同产品位置区处所设置的监控片上所形成的沉积膜的厚度的影响规律,建立在不同产品位置区的平均图案化密度影响下的各监控片上所形成的沉积膜的预测厚度(动态目标厚度),然后,在进行lpcvd炉管工艺,之后,在基于lpcvd炉管工艺后在各监控片上实际形成的沉积膜的实际厚度和之前所建立的所述预测厚度(动态目标厚度)之间的差异,对lpcvd炉管工艺的工艺参数进行调节,以补偿炉管内环境变化造成的膜厚影响,进而实现通过对上一次批次的lpcvd炉管工艺中多个不同产品位置区的平均图案化密度对不同产品位置区处所设置的监控片上所形成的沉积膜的厚度的监控,达到及时、动态调整lpcvd炉管工艺的工艺参数的目标,进而有效地保证后续批次lpcvd炉管工艺的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!