一种变压器用高强度钢及其制备方法与流程

本发明涉及微合金化高强度钢,尤其涉及一种变压器用高强度钢及其制备方法。

背景技术:

1、随着中国工业的快速发展,通用机械、汽车、化工和冶金等领域对输变电设备的需求都在逐步提高,另外可再生能源和智能电网的建设也使得输变电设备需求激增。变压器作为电力系统中的一个极其重要的设备,是整个电力输送过程中的重要组成部分。

2、变压器的油箱既是保护变压器器身的外壳和盛油的容器,又是装配变压器外部结构件的骨架。作为盛油容器(不是静止的冷油,而是运动中的热油),油箱应当不能有超出允许值变形,不开裂渗漏油,这就要求油箱应具备一定的机械强度。

3、变压器油箱/外壳主要承担以下五方面的功能:

4、1)承受变压器器身和油的重量以及总体的起吊重量

5、2)承载变压器所有附件(如套管、储油柜、散热器或冷却器等)

6、3)在运输中承受冲击加速度的作用和运行条件下地震力或风力载荷的作用

7、4)对大型变压器而言,器身在油箱内要真空注油,或在安装现场修理时,要利用油箱对器身进行干燥处理,这就要求油箱能承受抽真空时大气压力的作用。

8、5)除承受内部油压的作用外,还要保证在变压器内部发生事故时油箱不得爆裂。油箱的力学性能,除了考虑在各种受力条件下的机械强度外,还必须充分考虑到在真空压力作用下,油箱作为“薄壳”结构的稳定性问题。

9、变压器油箱通常采用焊接组装,在制造过程中存在上百条横纵相间的焊缝。由于焊缝多且分布较为复杂,因此会导致焊后残余应力及发生变形,从而会影响变压器的稳定运行,带来安全隐患。此外,目前大型变压器壳体重达十几吨至上百吨,吊装和运输难度大,成本高。

10、目前普遍采用q355钢作为变压器油箱壳体用钢,但是该种合金钢抗拉强度、屈服强度、伸长率均存在不足,且焊接性能表现不佳,为保证壳体的结构强度,导致钢材用量较大、壳体自重增加,制备和运输成本都随之增加。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种变压器用高强度钢及其制备方法,用以解决现有技术中变压器用钢强度不足、焊接性能不佳、自重较大、成本高的问题之一。

2、本发明公开了一种变压器用的高强度钢,所述高强度钢的组成按质量计为:c0.06~0.10%,si 0.30~0.40%,mn 0.8~1.0%,ti 0.06~0.10%,cr 0.02~0.05%,p0.005~0.010%,s 0.001~0.003%,n≤0.002%,其余为fe及不可避免的杂质;且[c]为固溶碳含量、[ti]为固溶钛含量。

3、具体的,所述高强度钢屈服强度为460~500mpa。

4、具体的,所述高强度钢伸长率为24%~28%。

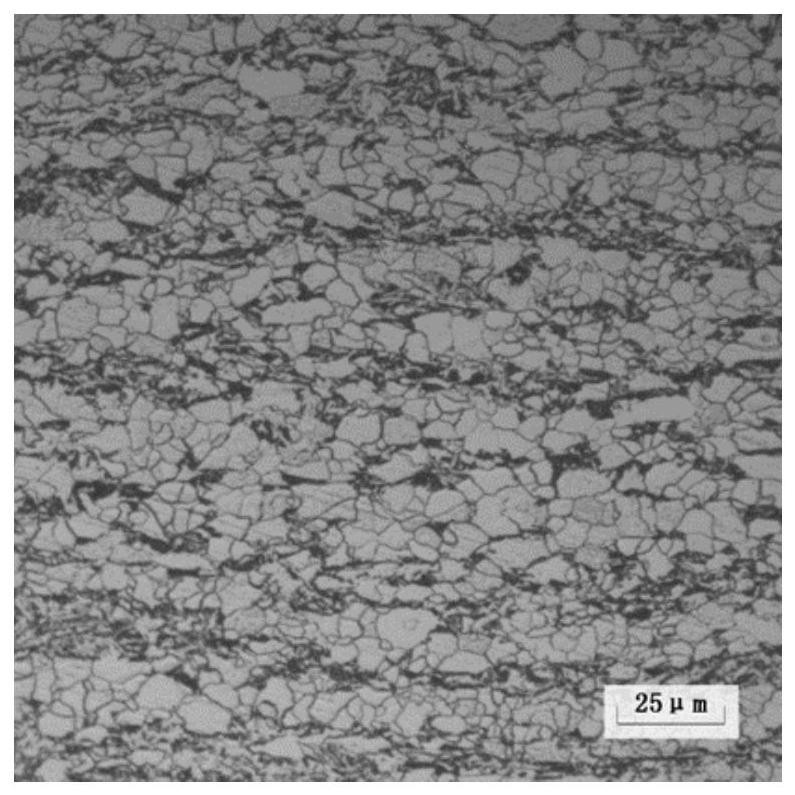

5、具体的,所述高强度钢的金相组织构成为:85%~90%块状铁素体、10%~12%珠光体以及少量贝氏体。

6、具体的,所述高强度钢的碳当量不高于0.27,碳当量计算公式为

7、本发明还公开了一种所述高强度钢的制备方法,包括以下步骤:

8、s1:采用高炉铁水原料进行转炉冶炼,使得元素c、si、cr达到成分要求,获得钢水a;

9、s2:对钢水a进行lf精炼,加入钛铁进行合金化,使得各元素含量达到预设值,并经rh真空脱气,获得钢水b;

10、s3:将钢水b注入连铸机内进行连铸,获得连铸坯料;

11、s4:将连铸坯料进行轧制并冷却、卷曲,获得高强度钢。

12、具体的,步骤s1所述的转炉冶炼工艺中控制钢中的o含量在700ppm以下,出钢下渣量为钢水量的0.01%以下。

13、具体的,步骤s2所述的lf精炼工艺中精炼时间控制在35min以上,精炼结束前10~15min中加钛铁进行微合金化。

14、具体的,步骤s3所述的连铸工艺中钢水过热温度控制在10~35℃内,拉速全程控制在0.8~1.0m/min;铸坯下线后堆垛缓冷处理。

15、具体的,步骤s4所述的具体操作为将连铸坯料经过1100~1150℃均热4~6小时,初轧温度1020~1050℃,终轧温度920~950℃,轧制后钢板按80℃~100℃/s冷速冷却至600±15℃卷曲。

16、与现有技术相比,本发明至少可实现如下有益效果之一:

17、1、本发明所公开的高强度钢焊接性能好。本发明通过降低c、mn含量,降低了碳当量ce和焊接裂纹敏感性指数pcm,提高了试验材料的可焊性;且通过工艺优化,提高卷曲温度,降低了材料的内应力,减少了焊接变形的发生,也有助于提高材料的焊接性能。

18、2、本发明所公开的高强度钢力学性能好,抗拉强度、屈服强度、拉伸率均有显著提高。本发明通过添加微量ti,利用ti的细晶强化和析出强化,提升了高强度钢的力学性能,弥补了由于c、mn含量减少所导致的固溶强化损失,提高了材料的抗拉强度、屈服强度和拉伸率。根据实验结果,所述高强度钢的抗拉强度达到550mpa以上、屈服强度达到460mpa以上,伸长率可达24%~28%。

19、3、本发明所公开的高强度钢结构强度高、焊接性能好,进而实现了变压器壳体的减重。结合有益效果1可知,通过降低c、mn含量及优化工艺后,材料焊接性能得以提高,焊接变形少,进而减少了焊接时用钢量;结合有益效果2可知本发明材料相比q355钢强度明显提高,承载负荷相同时,所需用钢量少。综上所述,在保证结构强度、焊接质量达标的前提下,实现了壳体减重15%以上。

20、4、本发明所公开的高强度钢成本可控,经济性好。本发明所公开的高强度钢组分均为常见金属元素或无机元素,工艺流程的改良以参数优化为主,无需特制的的设备或原材料,制备成本可控。且鉴于可以显著减少壳体用钢量,可以进一步降低变压器的制备和运输成本。

21、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种变压器用的高强度钢,其特征在于:所述高强度钢的组成按质量计为:c 0.06~0.10%,si 0.30~0.40%,mn 0.8~1.0%,ti 0.06~0.10%,cr 0.02~0.05%,p 0.005~0.010%,s 0.001~0.003%,n≤0.002%,其余为fe及不可避免的杂质;且[c]为固溶碳含量、[ti]为固溶钛含量。

2.根据权利要求1所述的高强度钢,其特征在于:所述高强度钢屈服强度为460~500mpa。

3.根据权利要求1所述的高强度钢,其特征在于:所述高强度钢伸长率为24%~28%。

4.根据权利要求1所述的高强度钢,其特征在于:所述高强度钢的金相组织构成为:85%~90%块状铁素体、10%~12%珠光体以及少量贝氏体。

5.根据权利要求1所述的高强度钢,其特征在于:所述高强度钢的碳当量不高于0.27,碳当量计算公式为

6.一种权利要求1至5任一项所述高强度钢的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于:步骤s1所述的转炉冶炼工艺中控制钢中的o含量在700ppm以下,出钢下渣量为钢水量的0.01%以下。

8.根据权利要求6所述的制备方法,其特征在于:步骤s2所述的lf精炼工艺中精炼时间控制在35min以上,精炼结束前10~15min中加钛铁进行微合金化。

9.根据权利要求6所述的制备方法,其特征在于:步骤s3所述的连铸工艺中钢水过热温度控制在10~35℃内,拉速全程控制在0.8~1.0m/min;铸坯下线后堆垛缓冷处理。

10.根据权利要求6所述的制备方法,其特征在于:步骤s4所述的具体操作为将连铸坯料经过1100~1150℃均热4~6小时,初轧温度1020~1050℃,终轧温度920~950℃,轧制后钢板按80℃~100℃/s冷速冷却至600±15℃卷曲。

技术总结

本发明涉及一种变压器用高强度钢及其制备方法,属于微合金化高强度钢技术领域,解决了现有技术中变压器用钢强度不足、焊接性能不佳、自重较大、成本高的问题之一。本发明公开了一种变压器用的高强度钢,所述高强度钢的组成按质量计为:C 0.06~0.10%,Si 0.30~0.40%,Mn 0.8~1.0%,Ti 0.06~0.10%,Cr 0.02~0.05%,P 0.005~0.010%,S 0.001~0.003%,N≤0.002%,其余为Fe及不可避免的杂质;且[C]为固溶碳含量、[Ti]为固溶钛含量。所述高强度钢焊接性能优异、强度高、制备成本可控,且在保证变压器“薄壳”结构强度的条件下,能够显著降低壳体自重,可以广泛应用于变压器壳体及配套组件的制备。

技术研发人员:徐乐,张楠,时捷,王毛球,李晓源,闫永明,孙挺,何肖飞,尉文超

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!