一种轴类零件自动打磨装置的制作方法

本发明涉及打磨装置,更具体的,涉及一种轴类零件自动打磨装置。

背景技术:

1、在工业产品中,轴类零件是五金配件中常见的典型零件之一,它主要用来支承传动零部件,传递扭矩和承受载荷,还可以用来制造齿轴等零件。轴类零件在粗加工完成之后,其表面会留有大量的毛刺,毛刺会严重影响轴类零件的使用品质,目前通常采用无心磨床对轴类零件进行打磨处理,以改善轴类零件的质量。

2、现有的无心磨床,通常由磨削砂轮、调整轮和工件支架三个机构构成,其中磨削砂轮实际担任磨削打磨的工作,调整轮控制零件的旋转,并使零件发生进刀速度,工件支架在磨削时对零件进行支撑,在实际打磨加工时,上料和下料通常需要人员手动进行,这种人工的方式由于人员距离磨削砂轮较近,存在一定的安全风险,在打磨的过程中,需要员工实时在旁看守,工人的劳动强度较大,并且人工上料、下料费时费力,工作效率普遍较低,同时由于依赖员工的经验,因此会存在零件打磨不均匀的现象,导致产品质量不稳定,较难实现轴类零件的批量打磨,难以满足轴类零件大规模生产加工的需求。

技术实现思路

1、本发明旨在克服现有技术的缺陷,提供一种轴类零件自动打磨装置。

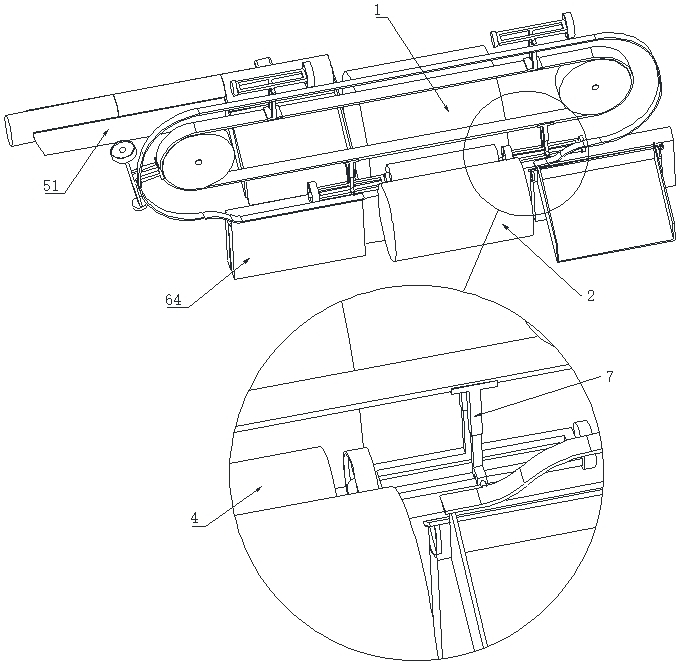

2、为了实现上述目的,本发明提供如下技术方案:一种零件打磨装置,包括机架、磨削单元、引导单元、支撑板、下料单元和移料单元;所述磨削单元包括砂轮驱动单元和被砂轮驱动单元驱动的磨削砂轮,所述引导单元包括导轮驱动单元和被导轮驱动单元驱动的引导轮,所述支撑板具有供料位置、打磨位置和下料位置,所述下料单元能够将下料位置处的零件下料,所述移料单元能够将零件从供料位置移动至打磨位置,且能够将零件从打磨位置移动至下料位置;当零件位于打磨位置处时,零件由支撑板和引导轮支撑、由所述引导轮驱动旋转且由所述磨削砂轮打磨。

3、进一步地,还包括冷却液单元。从而可以实现对零件提供冷却液,从而实现边打磨边冷却。

4、从而避免打磨时发热严重。

5、进一步地,所述磨削砂轮驱动单元和所述导轮驱动单元均安装于所述机架处。

6、进一步地,还包括用于调节磨削单元空间位置的第一水平调节单元和第一竖直调节单元。

7、进一步地,还包括用于调节引导单元空间位置的第二水平调节单元和第二竖直调节单元。

8、从而可以调节磨削单元和引导单元的空间位置,从而更好地适应零件的规格。

9、进一步地,还包括供料单元,所述供料单元包括两个护栏板以及位于两个护栏板之间的直线输送单元,其中一个护栏板连接有第一斜板,另一个护栏板处安装有能够推动零件的推料气缸;所述移料单元包括环形输送单元和第一竖支撑块,位于供料位置处的零件由支撑板和第一竖支撑块共同支撑,所述环形输送单元包括主动轮、从动轮、主动轮驱动单元、同步带以及安装于同步带处的能够推动零件移动的拨料单元;所述下料单元包括第二竖支撑块和与第二竖支撑块连接的第二斜板,所述第二竖支撑块处还安装有旋转气缸,所述旋转气缸驱动有转动板,位于下料位置处的零件能够同时被转动板和支撑板支撑。

10、从而零件通过供料单元输送,并经第一斜板滚落至供料位置处,通过移料单元实现零件在供料位置、打磨位置、下料位置的移动,通过下料单元下料。

11、在有一些实施例中,主动轮和从动轮均可以替换为链轮;同步带替换为链板。

12、从而链板代替同步带,安装板与链板连接,从而驱动更加稳定,适合打磨较大零件,对于传动刚性要求更好的场合。

13、进一步地,所述第一竖支撑块的顶端和支撑板的顶端之间形成v形的第一支撑空间。

14、进一步地,所述转动板和所述支撑板的顶端之间能够形成v形的第二支撑空间。

15、从而转动板一方面能够形成第二支撑空间用于容纳零件,另一方面当转动板在旋转气缸的驱动下转动时,零件能够顺利下料。

16、进一步地,所述第一斜板和第二斜板的两侧均具有侧面挡板。

17、侧面挡板可以对零件实现更好的限位,避免零件掉落。

18、进一步地,安装有推料气缸的护栏板处具有圆孔,所述推料气缸的活动头处安装有能够位于所述圆孔内的推料圆板。

19、从而在推料气缸的驱动下,推料圆板推动零件从第一斜板处滚动至供料位置处。

20、进一步地,所述第二竖支撑块的一端具有l形固定块,所述l形固定块处安装有所述旋转气缸,所述转动板处安装有弧形滑轨,所述第二竖支撑块处安装有与弧形滑轨配合的弧形滑槽。

21、通过弧形滑轨和弧形滑槽的配合,从而旋转气缸驱动转动板转动更加稳定。

22、在有一些实施例中,所述第二竖支撑块的另一端也具有l形固定块,该l形固定块和所述转动板之间通过转动轴连接。

23、从而进一步提高转动板转动时的稳定性。

24、进一步地,所述直线输送单元为输送带式输送单元或输送辊式输送单元;所述直线输送单元处具有多个位置传感器。

25、从而通过位置传感器可以检测出零件在直线输送单元处移动过程中的位置。

26、进一步地,所述移料单元还包括限位架;所述拨料单元包括安装架以及与同步带固定连接的安装板,所述安装板固定连接有两个套管,所述安装架处固定连接有两个插杆,每个插杆插入一个套管,且插杆和套管之间连接有第一连接弹簧,两个插杆的靠近限位架的插杆固定有侧凸块,所述侧凸块处安装有能够抵接所述限位架的转动辊,所述安装架的一端安装有能够转动的推板,另一端安装有能够转动的限位板,所述限位板处固定有半球形凸起。

27、从而在同步带的驱动下,拨料单元推动零件从供料位置移动至打磨位置,从打磨位置移动至下料位置,且半球形凸起抵接零件时,可以在直线方向上对零件限位,且可以转动,半球形可减小与零件之间的摩擦。

28、进一步地,所述限位架包括依次连接的第一水平限位板、第一引导板、中间水平连接板、第二引导板和第二水平限位板,所述第一水平限位板、中间水平连接板和第二水平限位板均呈直线状,所述第一引导板和第二引导板均呈曲线状,所述第一水平限位板和第二水平限位板位于同一水平高度。

29、进一步地,拨料单元在经过第一引导板时,套管和插杆的长度能够被压缩。

30、进一步地,拨料单元在经过第二引导板时,套管和插杆的长度能够被压缩。

31、由于拨料单元在第一引导板和第二引导板的位置时,拨料单元会被转向,从而限位架可以使得拨料单元在转向时,避免向两侧伸长过长,从而可以控制整个设备的占地空间,在多个本技术的设备在厂区安装时,获得更好的空间布置。

32、更加具体地,拨料单元在经过第一引导板(或第二引导板)时,套管和插杆之间是先被压缩,后又变长。

33、另一方面,限位架能够与转动辊接触,从而安装板和转动辊配合对拨料单元进行限位,从而拨料单元的移动、转向更加稳定。

34、进一步地,所述引导单元在引导零件时,能够给零件一个向下料位置的力

35、进一步地,给零件一个向下料位置的力比较小。

36、从而在限位板的半球形凸起以及这个很小的力的作用下,零件抵接住半球形凸起,并且被转动打磨,从而可以实现对零件打磨时更好的定位。

37、进一步地,所述限位架与所述机架固定连接。

38、根据需要可以选择合适的固定连接部件将限位架和机架固定连接,从而限位架可以稳定安装,用于对拨料单元进行限位。

39、进一步地,所述第一竖支撑块的顶端固定有竖直挡板,所述竖直挡板与所述第一水平限位板固定连接。

40、从而对供料位置处的零件起到遮挡作用,避免零件掉落。

41、进一步地,所述限位板和推板均为圆形,所述限位板处固定有包围限位板的圆环形的包围套,所述安装架的一端安装有直线滑槽,所述直线滑槽内安装有滑块,滑块的两端和直线滑槽的两端均连接有第二连接弹簧,所述限位板可转动地安装于所述滑块处。

42、进一步地,所述推板和安装架之间通过第一转轴连接,所述限位板和滑块之间通过第二转轴连接。

43、进一步地,所述包围套由橡胶材料制成。

44、从而零件从第一斜板处的零件从第一斜板滚落时,撞击包围套时,可以获得更好的缓冲。由于橡胶材料和第二连接弹簧的作用,可以获得比较好的缓冲效果。

45、有益效果:

46、1、本技术的打磨装置,通过供料单元可以实现自动供料,从而能够减少人工操作,上料效率高。

47、2、通过移料单元可以实现零件在供料位置、打磨位置、下料位置的移动,从而实现批量自动化加工,工作效率高。

48、3、通过拨料单元可以对零件实现很好的限位,从而打磨时,零件的位置更加稳定,打磨效果好,并且拨料单元可以在供料位置为零件向下滚动时提供缓冲,避免损伤零件。

49、4、通过限位架可以在拨料单元转向时,缩短拨料单元,从而减小设备的横向尺寸,减少整个设备的占用空间,同时限位架和安装板配合使得拨料单元的移动、转向更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!