一种提高低碳钢洁净度的方法与流程

本发明属于钢铁冶炼-精炼,具体涉及一种提高低碳钢洁净度的方法。

背景技术:

1、转炉炼钢过程实际上是脱磷、脱碳的复杂冶金过程,而在这个过程中,需向钢中吹入大量的氧气来实现。近几十年来,国内外冶金工作者对降低转炉终点氧含量进行了大量的研究工作。然而,转炉终点氧活度普遍仍有400~800×10-4wt%有的企业在生产低碳类钢种时甚至更高。

2、为实现对钢水进行脱氧,目前普遍采用的工艺是在转炉出钢过程向钢包内加入铝或者铝铁合金(铝镇静钢),或者加入硅铁合金等(硅镇静钢)对钢水进行脱氧,然而金属脱氧的最大问题是会导致钢中生成大量的非金属氧化物夹杂,从而使钢质变差。为此,冶金工作者也研究采用先向钢包内加入炭质材料对钢水进行脱氧,再加入其余金属合金进行合金化的工艺技术。但由于炭质材料密度小,往往加入到钢水中很快上浮至钢包表面,并与钢包表面的钢包渣包裹在一起。不但未对钢水进行有效脱氧,且在精炼-连铸过程中,钢包渣内的碳不断熔解到钢水中,导致成品碳超标。

技术实现思路

1、本发明的目的是一种提高低碳钢洁净度的方法,应用于tg22等高品质低碳铝镇静钢,有利于对钢中夹杂物的稳定控制以及钢种的低成本洁净度生产。

2、为了实现上述目的,本发明的技术方案如下:

3、一种提高低碳钢洁净度的方法,包括转炉工序-lf工序-rh工序-板坯连铸工序的工艺流程;在转炉出钢1/8~1/6时,向钢包内加入碳结构合金球、锰铁和硅锰合金对钢水进行脱氧合金化,实现钢中碳、锰、硅元素的控制以及钢中夹杂物种类的控制;rh工序通过控制处理工艺参数,促进钢中夹杂物上浮去除,从而提高钢水的洁净度;

4、所述碳结构合金球为双层复合结构,其中内层为铝镁铁合金,外层为碳粉和辅料的混合物。

5、进一步地,上述技术方案中,所述转炉工序中,脱氧合金化后将钢中碳含量控制在0.20wt%~0.30wt%,出钢结束对钢水进行弱吹氩搅拌,吹氩过程钢水裸露面的直径为5cm~19cm。

6、进一步地,上述技术方案中,所述铝镁铁合金粒度为15mm~45mm,成分为:al:50wt%~80wt%,mg:0.5wt%~1.9wt%,其余为铁和不可避免的杂质成分;所述碳粉粒度为0.5~10mm,辅料粒度为300nm~100μm,辅料和碳粉混合后的成分为:cao:3wt%~9wt%,sio2:2wt%~6wt%,c:80wt%~93wt%,且cao/sio2:0.9~1.9,其余为不可避免的杂质。

7、进一步地,上述技术方案中,碳结构合金球加入结束后45~70秒,再加入锰铁和和硅锰合金。

8、进一步地,上述技术方案中,所述弱吹氩搅拌的吹氩流量为155nl/min~180nl/min,吹氩时间为5min~10min。

9、进一步地,上述技术方案中,所述rh工序处理参数为:真空处理开始提升气体流量为1610nl/min~1790nl/min,当真空度降到小于100pa时,将提升气体流量降到1200nl/min~1380nl/min,循环8min~15min,真空结束。

10、进一步地,上述技术方案中,所述碳结构合金球的内层的直径为15~45mm,外层的直径为25mm~60mm。

11、进一步地,上述技术方案中,所述碳结构合金球的内层和外层的质量比为2.1:1~1:1.8。

12、本发明的有益效果为:

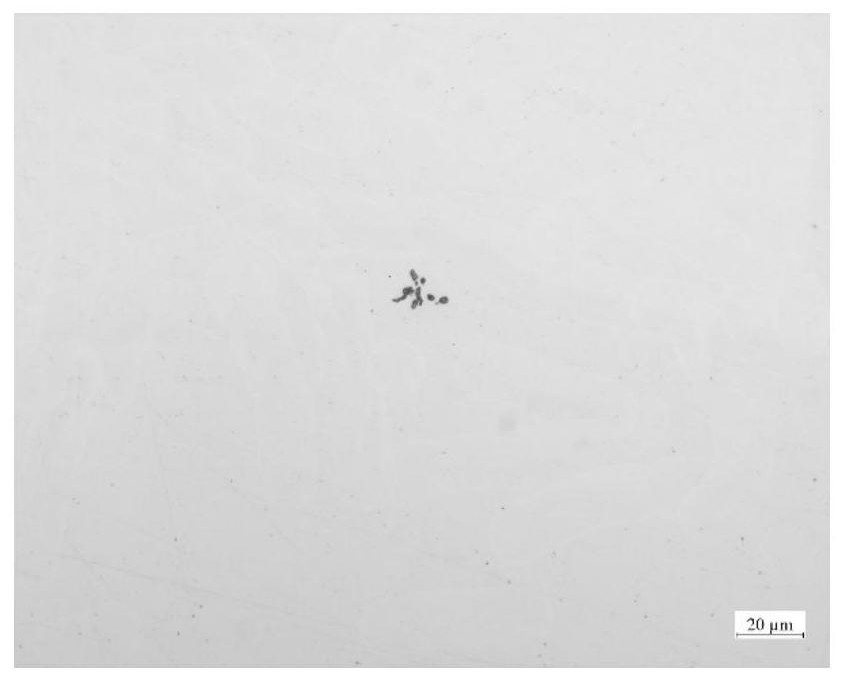

13、本发明将双层复合结构碳结构合金球加入到钢水中,由于其内层为合金元素,故球体加入到钢水,且在出钢早期加入,外层有充分的时间与钢水反应,碳对钢水进行充分脱氧,且外层中少量的超细cao、sio2进入到钢液中,待外层碳充分与钢液氧反应或者熔解到钢液后,内层的硅锰合金才开始熔解到钢液中,碳脱氧在转炉出钢过程中,可将钢中的氧脱至100×10-6左右,大大降低了钢中氧化物夹杂的含量。另外,残余氧与铝反应(铝含量远远大于镁含量,故mg参与脱氧的量很少,可忽略)生成al2o3,al2o3与钢中的cao、sio2反应生成cao-sio2-al2o3系夹杂物,该类夹杂物为塑性夹杂物,较原工艺下生成的al2o3或者cao-al2o3类硬质夹杂物对产品的危害更小。该工艺的应用有效提升了钢质洁净度,同时降低了脱氧合金成本。

技术特征:

1.一种提高低碳钢洁净度的方法,其特征在于:包括转炉工序-lf工序-rh工序-板坯连铸工序的工艺流程;在转炉出钢1/8~1/6时,向钢包内加入碳结构合金球、锰铁合金和硅锰合金对钢水进行脱氧合金化,实现钢中碳、锰、硅元素的控制以及钢中夹杂物种类的控制;rh工序通过控制处理工艺参数,促进钢中夹杂物上浮去除,从而提高钢水的洁净度;

2.根据权利要求1所述的一种提高低碳钢洁净度的方法,其特征在于:所述转炉工序中,脱氧合金化后将钢中碳含量控制在0.20wt%~0.30wt%,出钢结束对钢水进行弱吹氩搅拌,吹氩过程钢水裸露面的直径为5~19cm。

3.根据权利要求1所述的一种提高低碳钢洁净度的方法,其特征在于:所述铝镁铁合金的粒度为15mm~45mm,成分为:al:50wt%~80wt%,mg:0.5wt%~1.9wt%,其余为铁和不可避免的杂质成分;所述碳粉粒度为0.5mm~10mm,辅料粒度为300nm~100μm,辅料和碳粉混合后的成分为:cao:3wt%~9wt%,sio2:2wt%~6wt%,c:80wt%~93wt%,且cao/sio2:0.9~1.9,其余为不可避免的杂质。

4.根据权利要求1所述的一种提高低碳钢洁净度的方法,其特征在于:碳结构合金球加入结束后45秒~70秒,再加入锰铁合金和硅锰合金。

5.根据权利要求2所述的一种提高低碳钢洁净度的方法,其特征在于:所述弱吹氩搅拌的吹氩流量为155nl/min~180nl/min,吹氩时间为5min~10min。

6.根据权利要求1所述的一种提高低碳钢洁净度的方法,其特征在于:所述rh工序处理参数为:真空处理开始提升气体流量为1610nl/min~1790nl/min,当真空度降到小于100pa时,将提升气体流量降到1200nl/min~1380nl/min,循环8min~15min,真空结束。

7.根据权利要求1所述的一种提高低碳钢洁净度的方法,其特征在于:所述碳结构合金球的内层的直径为15mm~45mm,外层的直径为25mm~60mm。

8.根据权利要求1所述的一种提高低碳钢洁净度的方法,其特征在于:所述碳结构合金球的内层和外层的质量比为2.1:1~1:1.8。

技术总结

本发明公开了一种提高低碳钢洁净度的方法。包括转炉工序‑LF工序‑RH工序‑板坯连铸工序的工艺流程;在转炉出钢1/8~1/6时,向钢包内加入碳结构合金球、锰铁和硅锰合金对钢水进行脱氧合金化,实现钢中碳、锰、硅元素的控制以及钢中夹杂物种类的控制;RH工序通过控制处理工艺参数,促进钢中夹杂物上浮去除,从而提高钢水的洁净度;所述碳结构合金球为双层复合结构,其中内层为铝镁铁合金,外层为碳粉和辅料的混合物。本发明较原工艺下生成的Al<subgt;2</subgt;O<subgt;3</subgt;或者CaO‑Al<subgt;2</subgt;O<subgt;3</subgt;类硬质夹杂物对产品的危害更小,该工艺的应用有效提升了钢质洁净度,同时降低了脱氧合金成本。

技术研发人员:张敏,白旭旭,吴晨辉,彭友全

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!