从氯化法提钛的含钪废渣回收钪的方法与流程

本发明属于有价资源回收,具体涉及从氯化法提钛的含钪废渣回收钪的方法。

背景技术:

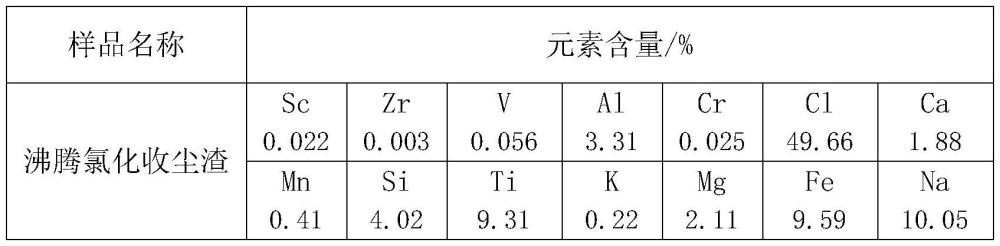

1、钪是一种稀土元素,属战略资源,全球钪资源丰富,储量约200万t,我国钪储量约65万t,但75%以上的钪与其他矿物伴生,钪元素提取工艺复杂、全流程回收率低、成本高等因素是造成钪产品价格高昂地主要原因,钪被称为世界上最昂贵的金属之一。国内钪矿资源主要分布于铝土矿和磷块岩矿(含风化淋滤型磷矿床)、钒钛磁铁矿、钨矿、稀土矿等矿物中,目前的提钪原料主要来源于其共伴生矿物的综合利用过程产生的废液或固废等二次资源,现有可作为提钪原料的二次资源有铀矿的副产物、钨冶炼废渣、硫酸法生产钛白粉产生的水解酸性废液、沸腾氯化提钛产生的氯化烟尘、含钛高炉渣、赤泥、离子吸附型稀土矿、白云鄂博尾矿等,对于不同的含钪原料,其物理化学不同,尤其是化学组成和在不同浸出剂中的溶解性能差异较大,故而涉及的提钪工艺便有所不同;现有传统的钪元素提取工艺存在工艺复杂难于操作,回收率较低,成本很高等技术缺陷。

技术实现思路

1、为了解决传统提钪工艺技术存在的瓶颈问题,本发明目的在于提供从氯化法提钛的含钪废渣回收钪的方法,该方法操作方便、工艺流程简单、效率高、生产成本低、环保效益好,易于实现工业化,可高效回收氯化法提钛工艺过程产生的含钪废渣中有价元素钪。本发明涉及的提钪原料是主要是氯化法提钛工艺过程产生的含钪废渣。

2、为了实现上述发明,本发明提供了从氯化法提钛的含钪废渣回收钪的方法,所述方法包括以下步骤:

3、s1使用水对含钪废渣打浆充分浸出,过滤后获得含钪浸出液、残渣,所述残渣经水逆流洗涤、过滤后用于回收钛和铁,过滤获得的洗水循环用于打浆浸出;

4、s2保持浸出液ph≤0.5,使用还原剂充分还原浸出液中的目标阳离子;

5、s3使用沉淀剂沉淀经还原处理后的浸出液中的钪离子,制得初级富钪料;

6、s4以酸溶液浸出所述初级富钪料中的钪,浸出终点ph≤0.5,根据富钪料的钪富集情况重复酸浸-还原-沉钪工序,重复次数≥1,获得终极富钪料;

7、s5将上述终极富钪料烘干、破碎,然后进行高温焙烧转型,焙烧后进行细磨,细磨后再经酸液浸出钪,过滤后获得含钪浸出液;

8、s6以还原剂还原所述含钪浸出液中的目标离子,再以碱沉淀钪,过滤后获得含钪沉淀物;

9、s7以草酸洗涤上述钪沉淀物,再经高温焙烧,最后获得纯度≥99.9%的氧化钪。

10、进一步的,在s1中,所述含钪废渣中钪含量≥10g/t,溶解时液固比为水体积ml:含钪废渣质量g=0.5~15:1,溶解全程保持浸出液ph≤2,浸出含钪废渣和洗涤残渣用的水为净化后的工业中水、自来水、蒸馏水、去离子水,洗涤前以盐酸将水ph调整至2~2.5,洗涤时的液固比为水体积:残渣质量=2~10:1,洗涤次数≥1,优选3~5次。

11、进一步的,在s2中,所述目标阳离子为三价铁、六价铬,所述还原剂为铁、镁、锌或铝的金属粉末或金属屑、焦亚硫酸钠、硫酸钠中的一种,还原剂用量为0.1~4g/l浸出液,还原时浸出液体系温度≥40℃,优选为60~95℃。

12、进一步的,在s3中,所述沉淀剂为氢氧化钠、氢氧化钾、碳酸盐、碳酸氢盐、氧化钙、氢氧化钙、氧化镁、氢氧化镁、氨水中的一种或两种以上,沉淀终点ph控制在3~6,沉淀温度≥10℃,优选为30~50℃。

13、进一步的,在s4中,所述酸溶液为硫酸、盐酸、硝酸中的一种,酸浓度≥1mol/l,优选为2~7mol/l,浸出时液固比为酸溶液体积:初级富钪料(干基)=1~10:1(ml:g);所述待还原目标阳离子为三价铁,还原剂为铁、镁、锌或铝的金属粉末或金属屑、焦亚硫酸钠、硫酸钠中的一种,还原剂用量为0.01~1g/l浸出液,还原时浸出液体系温度≥40℃,优选为60~95℃;所述沉淀剂为氢氧化钠、氢氧化钾、碳酸盐、碳酸氢盐、氧化钙、氢氧化钙、氧化镁、氢氧化镁、氨水中的一种或两种以上,沉淀终点ph控制在3~6;当富钪料的钪含量≥5%时,停止重复酸浸-还原-沉钪工序,获得终极富钪料。

14、进一步的,在s5中,所述终极富钪料的烘干温度≥50℃,优选为90~105℃;所述破碎为利用具有破对功能的设备使烘干后的终极富钪料的粒度≤2cm;所述高温焙烧转型是以10~40℃/min的速率升温至≥700℃,并在该温度下保温≥3h,优选焙烧温度为800~1300℃,焙烧时间5~8h,焙烧转型的目的是将终极富钪料中铝、铁、钛、钒、铬等元素的氢氧化物转变为在酸性条件下难以溶解或溶解缓慢的氧化物,利用浸出动力学差异来分离钪和上述元素。

15、进一步的,在s6中,所述待还原目标阳离子为三价铁,还原剂为铁、镁、锌、或铝的金属粉末或金属屑、焦亚硫酸钠、硫酸钠中的一种,还原剂用量为0.001~0.5g/l·浸出液,还原时浸出液体系温度≥40℃,优选为60~95℃;所述沉淀剂为氢氧化钠、氢氧化钾、碳酸盐、碳酸氢盐、氧化钙、氢氧化钙、氧化镁、氢氧化镁、氨水中的一种或两种以上,沉淀终点ph控制在3~6。

16、进一步的,在s7中,所述洗涤用草酸浓度≥0.1mol/l,优选为0.3~1mol/l,洗涤时液固比为草酸溶液体积ml:终极富钪料(干基)重量g=1~10:1,逆流洗涤级数≥3,优选4~10级,洗涤过滤后进行焙烧处理,焙烧时以5~10℃/min的速率升温到105~125℃烘干上述沉淀物至其含水率≤3%,继续以10~40℃/min的速率升温至温度≥700℃,并在该温度下保温≥3h,优选焙烧温度为800~1000℃,优选保温时间为5~8h。

17、与现有技术相比,本发明的有益效果:

18、本发明通过对含钪废渣充分打浆水浸分离,过滤后获得含钪浸出液、残渣,残渣经水逆流洗涤、过滤后用于回收钛和铁;对浸出液进行还原、沉钪,再对沉淀物重复进行酸浸-还原-沉钪工序以富集钪并除杂,获得终极富钪料;将终极富钪料烘干、破碎,然后高温焙烧转型,再酸浸、还原,以碱沉淀钪;以草酸洗涤上述钪沉淀物,再经高温焙烧,最后获得纯度≥99.9%的氧化钪。本方法操作方便、工艺流程简单、生产成本低、环保效益好,易于实现工业化,可高效回收氯化法提钛产生的含钪废渣中有价元素钪,并解决了传统提钪工艺技术存在的诸多瓶颈问题。

技术特征:

1.从氯化法提钛的含钪废渣回收钪的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,在s1中,所述含钪废渣中钪含量≥10g/t,溶解时液固比为水体积:含钪废渣质量=0.5~15:1,溶解全程保持浸出液ph≤2,洗涤前以盐酸将水ph调整至2~2.5,洗涤时的液固比为水体积:残渣质量=2~10:1,洗涤次数≥1,优选3~5次。

3.根据权利要求1所述的方法,其特征在于,在s2中,所述目标阳离子为三价铁、六价铬,所述还原剂为铁、镁、锌或铝的金属粉末、焦亚硫酸钠、硫酸钠中的一种,还原剂用量为0.1~4g/l·浸出液,还原时浸出液体系温度≥40℃,优选为60~95℃。

4.根据权利要求1所述的方法,其特征在于,在s3中,所述沉淀剂为氢氧化钠、氢氧化钾、碳酸盐、碳酸氢盐、氧化钙、氢氧化钙、氧化镁、氢氧化镁、氨水中的一种或两种以上,沉淀终点ph控制在3~6,沉淀温度≥10℃,优选为30~50℃。

5.根据权利要求1所述的方法,其特征在于,在s4中,所述酸溶液为硫酸、盐酸、硝酸中的一种,酸浓度≥1mol/l,优选为2~7mol/l,浸出时液固比为酸溶液体积ml:初级富钪料干基g=1~10:1;待还原目标阳离子为三价铁,还原剂为铁、镁、锌或铝的金属粉末、焦亚硫酸钠、硫酸钠中的一种,还原剂用量为0.01~1g/l·浸出液,还原时浸出液体系温度≥40℃,优选为60~95℃;所述沉淀剂为氢氧化钠、氢氧化钾、碳酸盐、碳酸氢盐、氧化钙、氢氧化钙、氧化镁、氢氧化镁、氨水中的一种或两种以上,沉淀终点ph控制在3~6;当富钪料的钪含量≥5%时,停止重复酸浸-还原-沉钪工序,获得终极富钪料。

6.根据权利要求1所述的方法,其特征在于,在s5中,所述终极富钪料的烘干温度≥50℃,优选为90~105℃;烘干后的终极富钪料破碎粒度≤2cm;所述高温焙烧转型是以10~40℃/min的速率升温至≥700℃,并在该温度下保温≥3h,优选焙烧温度为800~1300℃,焙烧时间5~8h。

7.根据权利要求1所述的方法,其特征在于,在s6中,待还原目标阳离子为三价铁,还原剂为铁、镁、锌或铝的金属粉末、焦亚硫酸钠、硫酸钠中的一种,还原剂用量为0.001~0.5g/l·浸出液,还原时浸出液体系温度≥40℃,优选为60~95℃;所述沉淀剂为氢氧化钠、氢氧化钾、碳酸盐、碳酸氢盐、氧化钙、氢氧化钙、氧化镁、氢氧化镁、氨水中的一种或两种以上,沉淀终点ph控制在3~6。

8.根据权利要求1所述的方法,其特征在于,在s7中,所述洗涤用草酸浓度≥0.1mol/l,优选为0.3~1mol/l,洗涤时液固比为草酸溶液体积:终极富钪料干基重量=1~10:1,逆流洗涤级数≥3,优选4~10级,洗涤过滤后进行焙烧处理,焙烧时以5~10℃/min的速率升温到105~125℃烘干上述沉淀物至其含水率≤3%,继续以10~40℃/min的速率升温至温度≥700℃,并在该温度下保温≥3h,优选焙烧温度为800~1000℃,优选保温时间为5~8h。

技术总结

本发明公开了从氯化法提钛的含钪废渣回收钪的方法,通过对含钪废渣充分打浆水浸分离浸出液,对浸出液进行还原、沉钪,再对沉淀物重复进行酸浸‑还原‑沉钪工序以富集钪并除杂,获得终极富钪料;将终极富钪料烘干、破碎,然后高温焙烧转型,再酸浸、还原,以碱沉淀钪;以草酸洗涤上述钪沉淀物,再经高温焙烧,最后获得纯度≥99.9%的氧化钪。本方法操作方便、工艺流程简单、生产成本低、环保效益好,易于实现工业化,可高效回收氯化法提钛产生的含钪废渣中有价元素钪。

技术研发人员:杨珍

受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!