一种基于悬浮熔炼的离心盘雾化制备装置及方法与流程

本发明涉及金属熔炼和雾化,具体涉及一种基于悬浮熔炼的离心盘雾化制备装置及方法。

背景技术:

1、在现代技术中,制粉技术是材料技术的一个重要分支,粉体材料用于烧结成型、注射成型、表面喷淋和3d打印等多种技术。制粉技术有多种方法,雾化制粉是其中比较先进的技术,例如气雾化法、水雾化法、超声雾化法、离心雾化法等,它们适合于制备力度均匀,球形度高的粉体。本发明拟采用离心盘雾化技术,该技术具有结构简单,设备尺寸小的特点,虽然其产量较低,但是适合于制备高端材料的粉体。这种技术的特点是将金属材料熔化后形成液流,使液流落到高速旋转的圆盘上形成液膜,液膜在离心力的作用下加速,从圆盘的边缘高速甩出,形成雾状的液滴,液滴在射入气体的冷却作用下冷凝成球状的粉体。

2、在制粉过程中首先要将金属熔化,本发明利用悬浮熔炼设备熔化金属。悬浮熔炼的优点是没有规格材料的污染,能保证材料的纯度,适合于活泼金属、高纯金属、难熔金属和贵金属等高端材料。

3、本发明的设备也适合于制备高端材料的管状坯料,在这种情况下,需要在离心盘的周围设置一个管状的模具,令雾化流撞击到模具管的内壁沉积和凝固即可。

技术实现思路

1、针对现有技术存在的不足,本发明将悬浮熔炼技术与离心盘技术相结合,用于制备高端金属粉体。本发明提出了将悬浮熔炼设备用于向离心盘雾化提供金属液流的技术困难的解决方法。在这种技术中,金属液注向离心盘表面形成液膜,液膜在离心力的作用下沿离心盘表面加速,然后被甩出盘缘,形成雾化流。雾化流可用于制粉,也可用于制备大直径的管坯。

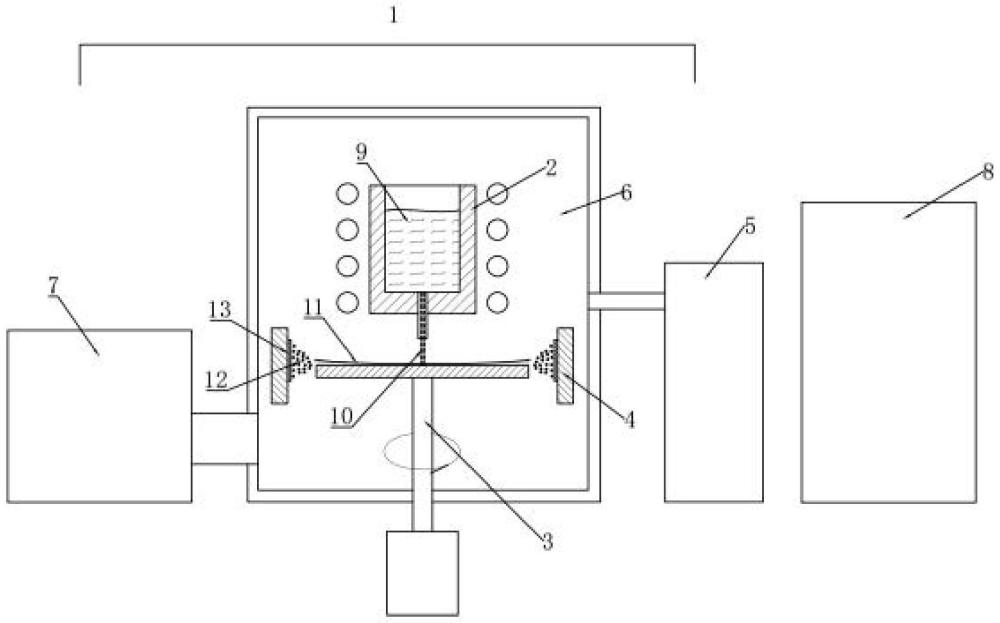

2、本发明提供了一种基于悬浮熔炼的离心盘雾化制备装置,包括真空炉体、熔炼装置、离心盘装置以及成品装置;

3、真空炉体包括真空室,且真空室配置为安装和运行熔炼装置、离心盘装置和成品装置的腔体;

4、熔炼装置安装在真空室中,包括水冷铜坩埚和导流管;其中,水冷铜坩埚底部的中心开设有液流孔,并在液流孔中插入导流管;

5、离心盘装置包括转盘、转盘底座和旋转驱动器;其中,转盘安装在真空室内、水冷铜坩埚的下方;转盘底座支托转盘,使高速旋转的转盘保持稳定;旋转驱动器驱动转盘旋转;

6、其中,成品装置包括吹扫气体、气体喷嘴和粉末收集器;其中,吹扫气体通过设置在真空室室壁的气体喷嘴吹入真空室,吹扫方向在水平面上与转盘的旋转方向相反,在竖直方向向下;

7、或,成品装置包括模具管、模具旋转器和模具升降机;其中,模具管环绕转盘安装,内径等于要求制备的管坯,安装在真空室下面的模具旋转器配置为使模具管沿着于离心盘装置相反的方向旋转,模具升降机配置为使模具管能沿竖直方向升降。

8、进一步的,在水冷铜坩埚的上端设置有坩埚盖,坩埚盖设置有充气管,且充气管与真空室外的充气系统结合,以使水冷铜坩埚内形成密闭空间,以便向水冷铜坩埚内的金属熔池施加气体压力,为液流加压,并且控制液流的流速。

9、进一步的,导流管的下端相对于转盘形成锐角。

10、进一步的,在导流管的外面设置环形加热器,在导流管的周围设置有感应线圈,以利用高频电磁场加热导流管中的金属液,且感应线圈对金属液施加电磁力,避免液流与导流管的管壁接触;

11、和/或,以利用导流管与其周围的感应线圈形成电磁阀,切断高频电源时,导流管中的金属液会立即凝固以中断液流;

12、其中,导流管采用紫铜管制作,紫铜管沿长度方向切分成若干等宽度的瓣片,在每个瓣片内钻孔作为冷却水路,相邻瓣片的冷却水路首尾相连,形成导流管的整体水路;

13、或,导流管采用细铜管制作,细铜管被反复弯折成相互平行的若干弓形段,所述弓形段再围绕一个中心制作成圆柱形的导流管。

14、进一步的,转盘表面配置为向下凸起的凹面,凹面的形状为弧形面或斜面;

15、或,转盘表面为光滑的表面;

16、或,转盘表面设置从中心向边缘扩展的螺旋线形式的轨道。

17、进一步的,转盘底座包括基板、卡子、滚动体和支架;

18、其中,基板是转盘的托板,在基板上设置有圆环形的沟槽,沟槽中安装有若干滚动体;

19、在基板的边缘设置有若干卡子,卡子与转盘之间设置有滚动体;

20、基板通过支架安装在真空室的炉底上,支架的高度可调。

21、进一步的,旋转驱动器包括高速电机、变速箱和传动轴;

22、其中,高速电机与变速箱结合后提供高速旋转的动力,高速电机和变速箱安装在真空室炉底的下面,传动轴通过真空动密封和高速轴承穿过炉底伸入真空室内与转盘结合。

23、进一步的,模具旋转器包括模具座、模具电机、模具减速箱和传动机构;

24、其中,模具电机和模具减速箱安装在真空室的下面,传动机构的第二传动轴通过模具动密封和轴承穿过炉底进入真空室与模具座结合,模具管安装在模具座的上面。

25、进一步的,模具升降机包括安装在真空室炉底的电机模组机构,其升降杆通过真空动密封穿过炉底进入真空室,顶在模具座的下面。

26、本发明还提供了一种基于悬浮熔炼的离心盘雾化制备方法,使用上述的装置,包括如下步骤:

27、s1、向水冷铜坩埚加入金属物料,调节离心盘支架的高度使转盘到导流管的距离符合要求,对真空室抽真空,启动感应电源加热水冷铜坩埚中的物料;

28、s2、物料完全熔化后,加热导流管,同时启动转盘旋转,然后通过坩埚盖的充气管向水冷铜坩埚内充入惰性气体,将金属液通过导流管压出水冷铜坩埚向转盘喷射,在转盘表面形成向边缘流动的液膜,液膜在离心力的作用下高速甩出盘缘,形成由微细的液滴组成的雾化流;

29、s3、将吹扫气体通过气体喷嘴吹入真空室,方向与转盘的旋转方向相反并且朝下,雾化流中的液滴在吹扫气体的冷却作用下凝固形成粉体,然后被气体扫入粉末收集器;

30、或,s3、在熔炼过程中预先升高模具管的高度,使模具管的上端略高于雾化流的射出高度,并且在启动转盘旋转的同时启动模具管反向旋转;在导流管向转盘射出液流之后,转盘发射的雾化流撞击到旋转的模具管的内壁,形成环形的沉积层,这时启动模具升降机,令模具管缓慢升高,使环形的沉积层的高度逐渐增加,直至水冷铜坩埚中的金属液全部雾化形成管坯。

31、本发明与现有技术相比的优点在于:

32、1、气雾化、水雾化和超声雾化的效果在很大程度取决于喷嘴设计,盛放熔液的容器和喷嘴之间要求采用细内径的管道,容易造成堵塞,为了粉末为球形,雾化塔必须有很大的高度。本发明离心盘雾化技术不需要在导流管的出口端设置喷嘴,导流管的内径可以增大,不需要高度很大的雾化塔。这些因素使设备的结构大幅度简化,雾化效果也更加可靠。

33、2、离心盘雾化技术与其它雾化技术相比,离心盘雾化不需要大量利用高压惰性气体,或是减少了气体的用量,从而降低了工艺成本。

34、3、离心盘雾化技术制备管坯的技术比其它制管技术简单,而且,用这种技术制管时,固/液两相的雾化束在冷却的基底表面急剧冷却凝固,这样形成的管坯晶粒细小,成分几乎没有偏析,材质致密,内部无缩孔、孔隙、疏松等冶金缺欠。用这种制备管坯的另一个特点是可以制备壁厚很小的管坯。

35、4、本发明对于离心盘雾化设备设计了带有倾角的导流管,具有特殊结构的离心盘的表面结构和底座,以及制粉过程的反向吹扫气体,这些对于保证雾化过程的质量均有重要作用。

36、5、本发明利用悬浮熔炼技术为离心盘雾化提供金属液流,它使金属在熔炼过程中排除了坩埚材料的污染,所以特别适合于高端材料的雾化过程,这是本发明的一个重要举措。

37、6、在采用悬浮熔炼技术的雾化装置中导流管的设计是一个技术难题。在采用热坩埚的条件下可以从坩埚的底部或侧面开孔直接引出液流,在悬浮熔炼的条件下,金属液在坩埚的开孔处会被坩埚壁冷却凝固,无法引出液流。采用加热的导流管虽然能引出液流,但是各种导流管均会对液流产生一定的污染作用,使悬浮熔炼排除污染的效果受到一些损失。本发明设计的电磁导流管完全没有污染,解决了这个技术难题。此外,这种导流管还具有冷冻阀的作用,它能随时中断或恢复制粉过程。

- 还没有人留言评论。精彩留言会获得点赞!