一种铁钍渣资源化回收稀土、钍及铁的方法与流程

本发明属于稀土湿法冶金,具体为一种铁钍渣资源化回收稀土、钍及铁的方法。

背景技术:

1、稀土元素因其物理化学性质的特殊性而被广泛应用在国防、军事、电子、新型功能材料等高科技领域。我国是稀土资源大国,具有资源储量大、分布广、可采矿物种类多、共伴生金属元素含量高的特点。以四川攀西地区稀土矿为例,该地区稀土矿主要以轻稀土氟碳铈矿为主,经过选矿富集得到的稀土精矿reo含量约60%~70%,其中高价值稀土元素镨钕配分高达14%,铁含量约为2%,放射性元素tho2含量约0.2%。

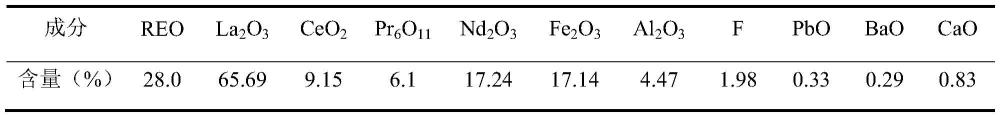

2、目前,在四川攀西地区,氟碳铈精矿的主流冶炼流程是氧化焙烧—盐酸优浸—优浸渣碱转—盐酸优溶。在其湿法冶炼过程中不可避免地产生铁钍放射性废渣。根据冶炼厂生产数据可知,通常情况下,每处理1t精矿(以70%reo含量计算),相应产出约0.12~0.16t左右的铁钍渣,其典型成分含量如表1所示。

3、表1铁钍渣成分表

4、

5、由以上数据可知,现行冶炼工艺流程产生的铁钍渣具有渣量大、稀土含量高及有价元素镨钕损失大、杂质氟铝含量高等特点。目前,硫酸复盐沉淀法是铁钍渣资源回收较成熟的工艺,该工艺主要通过硫酸溶解铁钍渣,再利用钠盐复盐沉淀稀土,得到稀土复盐渣和含铁上清液。但该工艺具有设备腐蚀严重、流程长、固液转换频繁、稀土回收率低、工艺稳定性差等诸多缺点,正逐渐被市场淘汰。中国专利cn102534269a提出,铁钍渣硫酸焙烧脱氟后,水浸得到稀土硫酸溶液,再利用萃取法分离铁与稀土元素。但由于溶液高浓度铁对萃取剂使用寿命及最终产品质量影响大,暂无工业应用前景。中国专利cn106916975a提出,利用盐酸浸出铁钍渣,得到上清液,向上清液加入硫酸钠生成稀土复盐,再通过碱转稀土氟盐,盐酸溶解碱转渣得到氯化稀土溶液,达到回收稀土的目的,该方法仅限于针对不含氟或氟含量较低的铁钍渣,对原料要求较严格,且同样存在流程长、固液转换频繁、稀土回收率低、放射性钍资源无法回收等缺点。

6、综上所述,亟需一种简洁且适应性强的方法,能够从铁钍渣中高效回收稀土、钍元素,同时达到废渣减量化的目的,缓解企业放射性废渣堆存压力,减轻环境负担。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供了一种铁钍渣资源化回收稀土、钍及铁的方法。该方法中首次记载采用碳热还原作用除铁—碱转脱氟—酸浸—萃取分离稀土与钍的工艺处理铁钍渣,其主要原理是在高温条件下碳粉与水蒸汽相互作用,形成co和h2,在多种还原剂作用下,还原fe(oh)3为fe2+,fe2+在高温条件下被空气氧化形成不溶性针铁矿,从而固化大部分铁,再利用碱溶液与焙烧渣反应脱氟,得到主要成分为针铁矿、re(oh)3、th(oh)4的碱转渣,盐酸溶解碱转渣,得到氯化稀土与钍的混合溶液和含铁酸浸渣,通过萃取法分离回收稀土与钍,同时,含铁酸浸渣实现资源化。该方法工艺流程短、辅料消耗量少、稀土回收率高、原料适应性强、渣率低,能较好地实现了稀土、铁、钍资源的分离回收,极大地缓解了企业放射性废渣的堆存压力,具有显著的社会效益和经济效益。

2、为了实现以上发明目的,本发明的具体技术方案为:

3、一种铁钍渣资源化回收稀土、钍及铁的方法,该方法通过铁元素碳热还原-空气氧化作用生成不溶性针铁矿进而固化大部分铁;再利用碱转脱氟,酸溶碱转渣,得到含钍稀土溶液和酸浸渣;酸浸液通过萃取法分别回收稀土与钍。

4、该方法具体包括以下步骤:

5、(1)将铁钍渣进行细磨;

6、(2)将磨细的铁钍渣与还原碳粉混合均匀,然后一起置于马弗炉内焙烧,得到焙烧渣;

7、(3)将步骤(2)中得到的焙烧渣和碱液混合后置于密闭容器内进行高温碱转反应,得到粗碱转渣;

8、(4)将步骤(3)得到的粗碱转渣进行水洗脱氟、铝,然后经过滤、烘干得到水洗渣;

9、(5)将步骤(4)得到的水洗渣进行酸溶反应,经分离后分别得到含钍稀土溶液和酸浸渣;

10、(6)将步骤(5)得到的含钍稀土溶液经过深度除杂后,转入萃取系统分离提纯稀土和钍元素。

11、作为本技术中一种较好的实施方式,步骤(1)中铁钍渣进行细磨后的粒径小于170目(具体可为200目、250目等)。

12、作为本技术中一种较好的实施方式,步骤(2)中还原碳粉用量为铁钍渣重量的1.0%~15.0%;焙烧温度控制在450~550℃(具体可为450℃、460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃、550℃等)之间,焙烧时间为0.2~2.0h(具体可为0.2h、0.5h、1.0h、1.5h、2.0h等)。

13、作为本技术中一种较好的实施方式,步骤(3)中的碱液为naoh、koh中的任意一种或两种的混合物;碱液与焙烧渣的质量比为0.15:1~1.4:1;碱转反应中液固比为2:1~4:1。

14、作为本技术中一种较好的实施方式,步骤(3)中高温碱转反应温度大于90℃,反应时间为2~8h。

15、作为本技术中一种较好的实施方式,步骤(4)中水洗终点溶液的ph值控制在7~8(具体可为7.0、7.2、7.4、7.6、7.8、8.0等)之间。

16、作为本技术中一种较好的实施方式,步骤(5)中水洗渣进行酸溶反应,控制酸溶反应终点的ph值在1.5~3.5(具体可为1.5、2.0、2.5、3.0、3.5等)之间;酸溶反应中液固质量比为2:1~4:1。

17、作为本技术中一种较好的实施方式,步骤(5)中酸溶反应的温度50~80℃(具体可为50℃、55℃、60℃、65℃、70℃、75℃、80℃等),时间0.5~3h(具体可为0.5h、1h、1.5h、2h、2.5h、3h等);酸溶反应中所采用的酸为无机酸中的一种或几种的混合物。

18、作为本技术中一种较好的实施方式,所述的无机酸包括盐酸、硫酸。

19、作为本技术中一种较好的实施方式,采用以上任意一项所述的铁钍渣资源化回收稀土、钍及铁的方法,通过该方法,稀土浸出率为96%,其中高价值元素镨钕浸出率为98%,酸浸渣渣率为30~40%;且可做为铁资源回收。

20、与现有技术相比,本发明的积极效果体现在:

21、(1)本发明中所采用的方法具有工艺流程短、辅料消耗量少、稀土回收率高、原料适应性强、渣率低等优点,较好地实现了稀土、铁、钍资源的分离回收,极大地缓解了企业放射性废渣的堆存压力,具有显著的社会效益和经济效益。

22、(2)该方法通过控制焙烧炉氧化还原性气氛使铁生成不溶于酸的针铁矿,达到了固化大部分铁的目的,避免了铁二次溶出造成的辅料的浪费,同时极大地减轻了后续溶液净化除杂过程的负担;通过碱转工序释放了与氟结合的稀土,保证了酸溶过程稀土的高回收率;该工艺处理铁钍渣,稀土浸出率达96%,其中高价值元素镨钕浸出率高达98%,酸浸渣主要成分为fe,渣率约30~40%,做为铁资源回收,工艺流程操作简单,运行成本低,废渣减量化作用明显,减轻企业放射性废渣堆存压力,易于实现工业化,社会效益和经济效益显著。

- 还没有人留言评论。精彩留言会获得点赞!