一种弱磁性复杂难选铁矿石煤基自热还原磁化焙烧方法

本发明属于矿物加工及冶金,特别涉及一种弱磁性复杂难选铁矿石煤基自热还原磁化焙烧方法。

背景技术:

1、我国有大量的低品位微细粒赤铁矿、菱铁矿、褐铁矿等弱磁性难选铁矿石,采用常规的磁选、重选、浮选或者联合选矿方法获得的铁精矿品位及回收率均比较低。磁化焙烧是处理该类弱磁性难选铁矿石的有效方法,磁化焙烧工艺可分为竖炉焙烧、回转窑焙烧和流态化焙烧。竖炉焙烧只能处理15~75mm的“块矿”,无法处理粒度小于15mm的“粉矿”,由于处理矿石粒度大,存在内外还原不均匀、铁回收率低和生产成本高等问题;回转窑焙烧一般处理粒度小于30mm的铁矿石,焙烧产品质量较竖炉有所提高,但同样存在焙烧能耗高的问题,同时回转窑工作过程中容易“结圈”,严重影响焙烧效率;流态化焙烧具有传热传质效率高、焙烧产品质量均一、焙烧能耗低等突出优点,成为了难选铁矿石磁化焙烧的主流工艺,但对于气源短缺地区却难以实施。

2、专利cn108531717a公开了一种基于分级联合磁化焙烧处理难选红铁矿的方法,主要包括以下步骤:(1)将破碎后的难选红铁矿原矿筛分分级,分为粉矿物料和块矿物料;(2)将粉矿物料进行干式制粉,得到细粒粉矿物料,将细粒粉矿物料进行闪速磁化焙烧,得到粉矿焙烧矿;将块矿物料采用竖炉或者回转窑进行磁化焙烧,得到块矿焙烧矿;(3)将块矿焙烧矿进行预选抛尾,得到块矿抛尾粗精矿,抛尾尾矿则直接抛废;(4)将块矿抛尾粗精矿进行一段磨矿分级作业,得到一段分级溢流产品;将一段分级溢流产品与粉矿焙烧矿合并进入选别流程,得到最终铁精矿产品,尾矿则直接抛废。该发明将块矿竖炉或回转窑焙烧与粉矿流态化闪速焙烧相结合,生产流程复杂,尤其是竖炉或回转窑焙烧效率低,成本高,工业化实施较为困难;专利cn112322909a公开了一种难选铁矿石干磨-悬浮焙烧集成工艺及装置,该方法将粉状铁矿石经辊压机破碎、干式球磨机或辊压机磨矿、流化后产生的细粉流入到悬浮磁化焙烧工艺中的原料旋风收集器中进行气固分离,并将悬浮磁化焙烧工艺排出的中温烟气通入到干式磨矿工艺中用于流化,分离得到铁矿石粉经悬浮磁化焙烧主炉氧化焙烧,采用悬浮磁化焙烧主炉氧化焙烧排出的燃烧废气预热煤气到450-500℃进入磁化焙烧炉中进行铁矿石还原焙烧,还原焙烧后产生的焙烧矿再经过悬浮床过热器、流化床间接换热冷却后,得到磁性较高的焙烧矿。该工艺流程紧凑、无水耗,但必须采用煤气等作为燃料和还原剂,对于气源短缺地区则无法实施。

技术实现思路

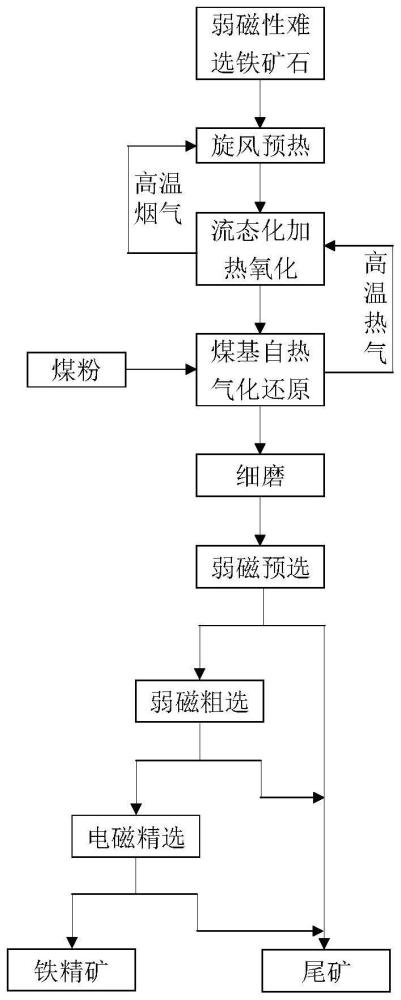

1、针对传统弱磁性铁矿石竖炉或回转窑焙烧工艺生产成本高、焙烧矿质量差,以及流态化焙烧对还原气依赖程度高等问题,本发明提供一种弱磁性复杂难选铁矿石煤基自热还原磁化焙烧方法,通过多级流态化预热、氧化加热,将矿石中的不同弱磁性铁矿物如褐铁矿、菱铁矿等转变为赤铁矿,以保证矿石性质的均一性;氧化后矿石在煤粉与空气的作用下,利用煤粉的不完全燃烧放热及气化产生还原性气体进一步加热矿石,并将矿石中的赤铁矿还原为磁铁矿,实现弱磁性铁矿石流态化煤基自热气化还原并得到还原物料;还原物料通过磨矿、磁选等处理获得高品位铁精矿,实现复杂难选弱磁性铁矿石的高效利用。

2、本发明提供的一种弱磁性复杂难选铁矿石煤基自热还原磁化焙烧方法,具体包括以下步骤:

3、(1)将弱磁性复杂难选铁矿石破碎至粒度≤1.0mm,形成粉状铁矿石置于料仓内;

4、(2)启动螺旋给料机,将粉状铁矿石给入多级旋风预热干燥系统,在350~550℃的温度下进行预热,随后进入流态化焙烧主炉加热系统继续加热氧化分解,形成预氧化物料;

5、(3)预氧化物料经第一旋风分离筒气固分离后,得到的高温固体物料进入流态化煤基自热气化还原反应器,高温烟气则返回预热干燥系统,继续对粉状铁矿石进行预热干燥;

6、(4)在流态化煤基自热气化还原反应器的气体入口和煤粉入口分别通入空气和煤粉,在750~900℃的温度下,煤粉与空气不完全燃烧放热、气化产生还原性气体,对高温固体物料进行流态化加热和还原,形成的还原物料随气流从还原反应器的出料口流出;

7、(5)从流态化煤基自热气化还原反应器出料口流出的还原物料进入第二旋风分离筒,经气固分离后的二次固体物料进入水淬冷却系统形成矿浆,高温废气则返回流态化焙烧主炉燃烧供热;

8、(6)细磨后的矿浆经第一筒式磁选机分选后获得预选精矿和预选尾矿,预选精矿经湿式研磨后经第二筒式磁选机粗选和电磁精选机精选后获得铁精矿和细砂尾矿。

9、其中:

10、所述步骤(1)中,弱磁性复杂难选铁矿石的tfe品位25~45%,按重量百分比含sio225~50%,al2o3 0.5~6.0%,粉状铁矿石粒度小于0.074mm的部分占总质量的30~35%,按质量百分比含水≤5%。

11、所述步骤(2)中,粉状铁矿石进入多级旋风预热系统的气体体积流量与粉状铁矿石的质量流量的比例为3.0~5.0nm3/kg。

12、所述步骤(2)中,流态化焙烧主炉加热系统的温度为800~1000℃,流态化焙烧主炉所用的燃料为烟煤、褐煤或无烟煤,粒度≤2.0mm。

13、所述步骤(2)中,预热干燥过程中粉状铁矿石吸附水脱除反应和氧化加热过程中发生的主要反应式为:

14、h2o(l)=h2o(g) (1)

15、2feo(oh)=fe2o3+h2o (2)

16、4feco3+o2=2fe2o3+4co2 (3)。

17、所述步骤(3)中,高温烟气的温度与步骤(2)中预热温度一致。

18、所述步骤(4)中,高温固体物料及煤粉在还原反应器中处于剧烈流化运动状态,高温固体物料在还原反应器内的停留时间为10~30min;进入还原反应器的煤粉质量占高温固体物料的质量百分比为10~20%;进入还原反应器的空气流量与固体物料的质量流量比例为0.05~0.10nm3/kg。

19、所述步骤(4)中,煤粉气化产生还原性气体和还原高温固体物料的主要反应式为:

20、c+o2=co2 (4)

21、co2+c=2co (5)

22、3fe2o3+co=2fe3o4+co2 (6)。

23、所述步骤(5)中,随同还原物料进入第二旋风分离筒的高温废气经气固分离后,进入燃烧器的烧嘴处,未反应的还原气体作为燃料燃烧。

24、所述步骤(6)中,筒式磁选机的磁场强度为100~160ka/m,电磁精选机磁场强度50~80ka/m。

25、所述步骤(6)中,矿浆研磨细度为-0.075mm粒级质量百分含量≥80%;获得的铁精矿中tfe质量百分含量≥65%,tfe回收率≥80%。

26、本发明的基本原理是,弱磁性复杂难选铁矿石粉在350~550℃的温度下经多级旋风干燥及800~1000℃的温度下流态化焙烧加热氧化分解,使矿石中的水分脱除,针铁矿feo(oh)及菱铁矿feco3转变为赤铁矿fe2o3;控制还原阶段的还原温度为750~900℃,在空气气氛下,煤粉不完全氧化形成大量还原气体co,将得到的赤铁矿fe2o3在煤粉与空气的协同气化作用下选择性还原为磁铁矿fe3o4,从而提高了难选铁矿石的磁性与可选性,并通过磨矿-磁选实现人造磁铁矿fe3o4与脉石矿物的单体解离与高效回收,获得合格的铁精矿产品,可以作为高炉炼铁用球团或烧结的优质原料。

27、与传统煤基竖炉焙烧、煤基回转窑及气基流态化焙烧工艺相比,本发明方法通过多级流态化预热、氧化加热,将矿石中的不同弱磁性铁矿物如褐铁矿、菱铁矿等转变为赤铁矿,以保证矿石性质的均一性;氧化后矿石在煤粉与空气的作用下,利用煤粉的不完全燃烧放热及气化产生还原性气体进一步加热矿石,并将矿石中的赤铁矿还原为磁铁矿,实现弱磁性铁矿石流态化煤基自热气化还原并得到还原物料;还原物料通过磨矿、磁选等处理获得合格铁精矿产品,经过处理后的预选尾矿和细砂尾矿合并作为总尾矿丢弃,铁精矿经过滤脱水可以作为高炉炼铁用球团或烧结的合格原料,有效解决了弱磁性铁矿石竖炉或回转窑焙烧工艺生产成本高、焙烧矿质量差,以及流态化焙烧对还原气依赖程度高等问题;同时,整套工艺热量循环利用效率高,设备处理量大,便于自动化操作,即使在气源短缺地区也可以使用。

- 还没有人留言评论。精彩留言会获得点赞!