一种一钢多级冷轧连退淬火配分钢及其生产方法与流程

本发明属于冶金,具体涉及一种一钢多级冷轧连退淬火配分钢及其生产方法。

背景技术:

1、随着社会的发展,节约资源、环境友好和使用经济的汽车设计方案越来越受到汽车商的青睐,这对汽车轻量化和安全性提出了挑战。

2、在现有冷轧连退淬火配分钢生产工艺中,两步配分工艺力学性能更好,延伸率更高,但由于对设备要求较高,大部分钢厂不具备生产能力,难以被大规模应用。鉴于此,本发明基于常规连续退火产线,通过成分设计及工艺控制,实现一种成分体系生产多种性能,满足不同用户零件加工需求,且节约成本。

技术实现思路

1、本发明要解决的技术问题是提供一种一钢多级冷轧连退淬火配分钢,本发明还提供了一种一钢多级冷轧连退淬火配分钢的生产方。

2、为解决上述技术问题,本发明采取的技术方案是:

3、一种一钢多级冷轧连退淬火配分钢,其化学成分组成及其质量百分含量为:c:0.17~0.25%,mn:1.50~3.00%,s≤0.005%,p≤0.020%,si:1.50~2.50%,als:0.010~0.080%,nb≤0.060%,ti≤0.100%,其余为fe和不可清除的杂质。

4、进一步地,本发明所述一钢多级冷轧连退淬火配分钢,其化学成分组成及其质量百分含量为:c:0.19~0.23%,mn:2.00~2.60%,s≤0.003%,p≤0.015%,si:1.50~1.90%,als:0.030~0.050%,nb:0.020~0.050%,ti:0.040~0.065%,其余为fe和不可清除的杂质。

5、本发明所述钢板各化学成分的作用如下:

6、c:在本发明中碳原子作为q&p钢中的基础元素,以间隙扩散方式固溶于奥氏体与马氏体基体晶格缺陷处,起到奥氏体扩大化、稳定化以及强化基体抗变形能力的作用,但是碳含量过低(≤0.08%)不易得到硬相组织,达不到1000mpa以上的超高强度,需要增加大量的mn、cr等合金元素的含量来保证强度,碳含量过高(≥0.35%)则削弱了钢的塑形与韧性,同时恶化焊接性能,因此碳含量设计为0.17~0.25%,优选为0.19~0.23%。

7、mn:锰是q&p钢中稳定奥氏体的主要元素之一,显著提高钢的淬透性,通过降低ms温度来推迟珠光体转变,降低马氏体形成的临界冷却速度,从而有效的降低退火过程中快冷段的冷却速度,进而有利于得到马氏体组织,同时锰和碳均能引起晶格畸变,强化基体,不同的是锰的半径与铁相近,强化作用较小,锰对钢的塑性和焊接性能的不利影响也较小,结合980mpa级q&p钢生产经验,将锰含量设计为1.50~3.00%,优选为2.00-2.60%。

8、si::si与al在q&p钢中作为传统合金元素,两者均为铁素体稳定元素。硅加速碳向奥氏体的偏聚,对铁素体中的固溶碳有“清除”和“净化”作用,降低间隙固溶强化并可抑制冷却时粗大碳化物的生成。在连续的铁素体基体中,可促进马氏体呈细密显微状分布,保证带钢获得良好的强化效果以及强度和塑性的良好配合。另外固溶在铁素体中的硅通过抑制交滑移运动,可引起残余奥氏体高应变硬化率,使钢的综合力学性能提高,但硅含量也不能过高,以免形成低熔点的复合氧化物,影响钢的表面质量,因此硅含量设计为1.50-2.50%,优选为1.50-1.90%。

9、al:铝是强脱氧元素,为了保证钢中的氧含量尽可能的低,需要添加一定量的铝,同时,可溶铝常用作微合金元素来结合钢中的氮,弥散很细的aln阻止奥氏体晶粒的长大。在γ-α转变过程中,aln起成核作用,从而加速奥氏体转变。aln最主要的作用是细化晶粒并得到抗时效性。当als含量过低时,不能发挥其效果;但添加多量的铝容易形成氧化铝团块。因此铝含量设计为0.010~0.080%,优选为0.030~0.050%。

10、nb:铌能显著提高钢的再结晶温度并实现晶粒细化。在热轧过程中铌的碳化物应变诱导析出能阻碍形变奥氏体的回复和再结晶,经控轧和控冷后的形变奥氏体组织得到细小的相变产物。同时在退火过程中,细小的碳氮化铌析出能起到析出强化的作用,钢中加入nb通过细化晶粒提高带钢的扩孔性能,因此铌含量设计为0.060%以内,优选为0.020~0.050%。

11、ti:钛是强碳化物形成元素,在钢中加入微量的钛有利于固定钢中的n,所形成的tin能使钢坯加热时奥氏体晶粒不过分长大,从而起到细化原始奥氏体晶粒的目的,通过细化晶粒提高带钢的扩孔性能,因此钛含量设计为0.1%以内,优选为0.040~0.065%。

12、p:磷元素是钢中的有害元素,其含量越低越好。考虑到成本,本发明中将p元素含量控制在p≤0.020%,优选为p≤0.015%。

13、s:硫元素是钢中的有害元素,其含量越低越好。考虑到成本,本发明中将s元素含量控制在s≤0.005%,优选为s≤0.003%。相对于现有技术,本发明在成分设计时主要考虑nb+ti微合金化的思路,有效的细化晶粒,提高组织均匀性。

14、本发明所述冷轧连退带钢厚度为1.0~2.2mm。

15、本发明所述冷轧连退带钢抗拉强度≥980mpa、屈服强度rp0.2:500~800mpa、断后伸长率a50≥18%。

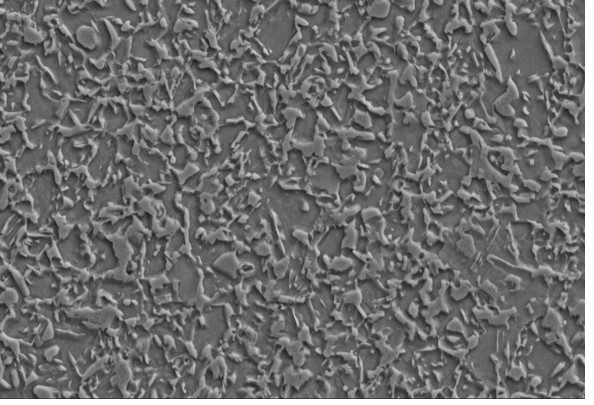

16、本发明所述冷轧连退带钢组织由铁素体+马氏体+贝氏体+残余奥氏体组成。

17、本发明还提供了一种一钢多级冷轧连退淬火配分钢的生产方法,所述生产方法包括连铸、加热、热轧、卷取、冷轧、连续退火和平整工序;

18、对于500mpa≤屈服强度<650mpa产品,所述退火工序中,780℃≤均热温度<810℃;所述平整工序,0.3%≤平整延伸率<0.5%;

19、对于650mpa≤屈服强度≤800mpa产品,所述退火工序中,810℃≤均热温度≤840℃;所述平整工序,0.5%≤平整延伸率≤0.8%。

20、进一步地,本发明所述退火工序,340℃≤快冷温度≤380℃,320℃≤时效温度≤360℃。

21、进一步地,本发明所述连铸工序,中包温度1510~1530℃,拉速为1.2~1.4m/min。

22、进一步地,本发明所述加热工序,加热温度为1200~1350℃,总加热时间为150~240min。

23、进一步地,本发明所述热轧工序,精轧终轧温度为870-900℃,卷取温度为660~690℃。

24、进一步地,本发明所述冷轧工序,冷轧压下率≥45%。

25、本发明技术方案所产生的有益效果在于:

26、(1)本发明通过合理的成分设计,采用nb+ti微合金化的思路,有效的细化晶粒,提高奥氏体稳定性。

27、(2)本发明基于常规连续退火线一次配分达到一种成分获得多种性能产品目的,生产成本低,易于组织生产。

28、(3)本发明提供的带钢具有良好的力学性能,抗拉强度≥980mpa、屈服强度rp0.2:500~800mpa、断后伸长率a50≥18%,冷成型性能良好。

- 还没有人留言评论。精彩留言会获得点赞!