一种用于刀具表面的碳基涂层、其制备方法及刀具与流程

本发明属于刀具涂层,涉及一种用于刀具表面的碳基涂层、其制备方法及刀具。

背景技术:

1、印制电路板是现代信息产业的载体,随着信息传输向高频率、高速度、低损耗的方向发展,印制电路板的厚度和硬质填料的比例逐渐提高,微孔数量逐渐增加,改性树脂粘度提升,将导致机械钻孔用微型钻头的磨损加剧、排屑过程困难,严重时会导致刀具折断,影响印制电路板的加工效率和加工品质。因此,需要提升微型刀具的耐磨性,以增加其使用寿命,同时钻头表面又需具备高的润滑性,以提升刀具排屑性能,避免因塞尘引发的刀具折断。

2、涂层技术是改善材料表面性能最有效的手段之一,而对涂层的性能要求通常有硬度、耐磨性以及摩擦系数等,现有的耐磨涂层通常是金属涂层或陶瓷涂层,如tialn、craln或tisin等,上述涂层虽然硬度较高,耐磨性优异,但摩擦系数也较高,容易造成磨损,无法满足良好排屑要求。类金刚石涂层作为一种新型的涂层,其包括四面体碳涂层,具备高硬度、低摩擦系数的特性,在刀具涂层加工中应用广泛,但其内应力较高,涂层加厚容易引发破碎风险,无法制备大厚度涂层,而涂层厚度较低,对刀具的耐磨性能提升有限,影响其使用寿命。

3、cn 101432462a公开了一种用包含四面体碳层和较软外层的多层结构涂覆的基底,该多层结构包括附着促进层、中间层和无定形碳层,所述中间层包括杨氏模量高于200gpa的四面体碳层,具有高于50%的sp3键合碳分数,包括非氢化四面体碳或氢化四面体碳,无定形碳层的杨氏模量低于200gpa,具有低于40%的sp3键合碳分数,包括无定形氢化碳或类金刚石纳米复合层;该多层结构中四面体碳层和无定形碳层直接接触,两者的性能变化较为突兀,容易造成结合强度减弱,在应用时容易出现结构层破碎或分离的问题,影响使用寿命。

4、cn 103317793a公开了一种类金刚石基纳米复合涂层刀具及其制备方法,所述的刀具基体上由内至外依次附着有连接层、梯度层和主耐磨层;所述连接层为钼,梯度层附着在连接层上,梯度层为mo-c层,梯度层中碳含量由内至外逐渐增多;所述主耐磨层附着在梯度层上,主耐磨层为掺杂有碳化钼的类金刚石涂层,即moc-dlc层。该复合涂层中的类金刚石涂层位于最外侧,该结构层主要起到耐磨作用,但其仍属于sp3键含量较高的结构层,内应力较大,涂层加厚容易造成破碎,无法实现长效耐磨,寿命低。

5、综上所述,对于刀具表面碳基涂层的选择,需要根据sp3键和sp2键的特性,设置不同的碳基结构层,在保证硬度、耐磨性能的同时,将低摩擦系数,提高润滑性,并实现涂层的大厚度沉积。

技术实现思路

1、针对现有技术存在的问题,本发明的目的在于提供一种用于刀具表面的碳基涂层、其制备方法及刀具,所述碳基涂层根据sp3键和sp2键含量的不同,分别设置以sp3键或sp2键为主的碳层,前者提供较高的硬度和耐磨性,后者摩擦系数低,具备较好的润滑性;并在两者之间设置渐变层,使得两者的性质能够实现渐变过渡,避免因性质相差较大而造成结合性较差,容易分层或破损的问题,提高碳基涂层的稳定性。

2、为达此目的,本发明采用以下技术方案:

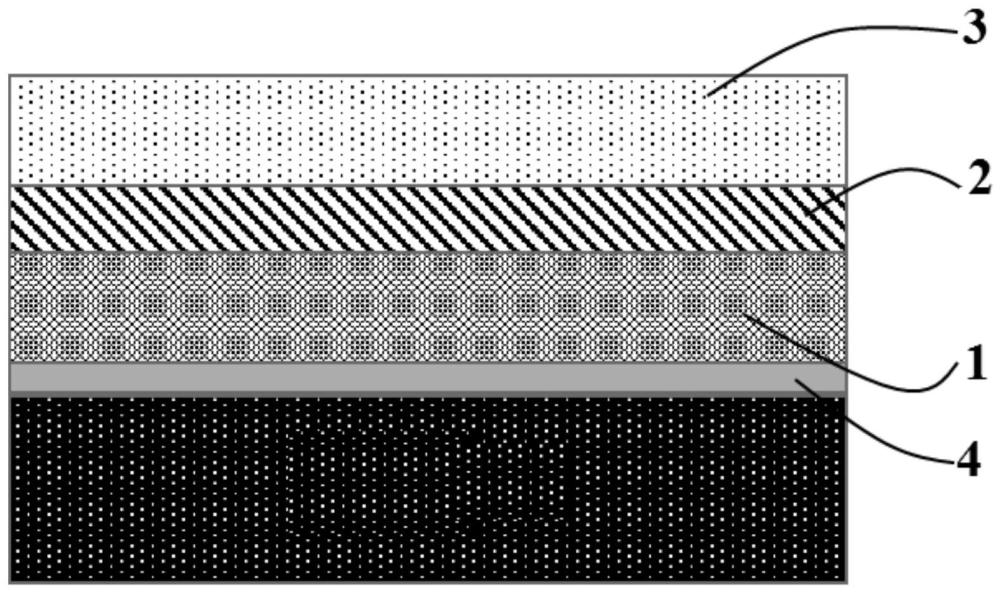

3、第一方面,本发明提供了一种用于刀具表面的碳基涂层,所述碳基涂层自刀具表面向外依次包括高含量sp3键碳层、渐变层和高含量sp2键碳层,所述高含量sp3键碳层中sp3键含量为50~80%,例如50%、55%、60%、65%、70%、75%或80%等,所述高含量sp2键碳层中sp2键含量为50~80%,例如50%、55%、60%、65%、70%、75%或80%等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用;所述渐变层中由内到外sp3键含量由高到低,sp2键含量由低到高。

4、本发明中,对于刀具表面碳基涂层的结构选择,根据其性能要求,分别设置高含量sp3键和高含量sp2键的碳层,碳的sp3键为金刚石结构,碳的sp2键为石墨结构,两者比例的不同会影响涂层的性能,前者位于刀具基体一侧,sp3键含量较高,硬度较大,耐磨性能优异,后者位于空气一侧,sp2键含量较高,摩擦系数低,润滑性能更为优异;本发明中在两者之间设置渐变层,即sp3键和sp2键含量渐次变化,以实现两碳层中性能的过渡,避免因性能相差较大而造成结合性变差的问题,提高碳基涂层的稳定性,同时能够降低涂层中的内应力,避免因涂层加厚而容易破碎的风险,实现大厚度沉积;所述碳基涂层结构简单,性能稳定,成本较低,应用范围较广。

5、本发明中,碳层中sp3键含量的测试包括:从涂层表面向刀具方向,不同深度碳层的sp3键含量是利用氩离子将碳基涂层按照一定的厚度刻蚀,获得相应深度的碳基涂层表面,再利用x射线光电子谱,测得sp3键的碳占涂层中sp3键和sp2键总量的比例。

6、以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

7、作为本发明优选的技术方案,所述高含量sp3键碳层的厚度为0.1~5μm,例如0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

8、优选地,所述高含量sp3键碳层的硬度为45~65gpa,例如45gpa、50gpa、55gpa、60gpa或65gpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9、优选地,所述高含量sp2键碳层的厚度为0.1~5μm,例如0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、优选地,所述高含量sp2键碳层的硬度为20~45gpa,例如20gpa、25gpa、30gpa、35gpa、40gpa或45gpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、本发明中,所述碳层的硬度通过纳米压痕仪检测获得。

12、优选地,所述渐变层厚度为0.1~3μm,例如0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm或3μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,所述渐变层中的sp3键含量由高含量sp3键碳层中sp3键含量降至高含量sp2键碳层中sp3键含量。

14、优选地,所述渐变层中的sp3键含量或sp2键含量连续渐变或梯度渐变。

15、优选地,所述连续渐变时,sp3键含量或sp2键含量为线性匀速变化或非线性变化。

16、优选地,所述梯度渐变时,所述渐变层由至少两层sp3键含量不同的梯度层构成。

17、优选地,单个梯度层的厚度为0.02~1μm,例如0.02μm、0.05μm、0.1μm、0.3μm、0.5μm、0.6μm、0.8μm或1μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、本发明中,随着渐变层中sp3键含量或sp2键含量的变化,相应的硬度也发生变化,其变化趋势为:sp3键含量连续或梯度减小,同时sp2键含量连续或梯度增加,涂层的硬度逐渐降低,即渐变层中通过控制sp3键和sp2键在涂层中的比例实现渐变过渡,其分为连续渐变和梯度渐变;连续渐变时sp3键含量沿厚度方向降低,速率曲线可以是线性匀速,也可以是非线性变化,具体如图1所示,梯度渐变时,渐变层由多个sp3键含量不同的结构层组成,相邻梯度层之间sp3键含量的差值以及单层厚度可以相等,也可以不等,具体如图2所示。

19、本发明中,所述碳基涂层的硬度为20~65gpa,例如20gpa、25gpa、30gpa、35gpa、40gpa、45gpa、50gpa、55gpa、60gpa或65gpa等,整体厚度为0.5~8μm,例如0.5μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm或8μm等。

20、作为本发明优选的技术方案,所述高含量sp2键碳层包括纯碳涂层或元素掺杂碳涂层。

21、优选地,所述掺杂的元素包括硅、氮、氢、铬、钛、钽、钼、铌或铝中任意一种或至少两种的组合,所述组合典型但非限制性实例有:硅和氮的组合,铬和钛的组合,氮和铝的组合,硅、钛和钽的组合,钽、钼和铌的组合等。

22、优选地,所述碳基涂层还包括粘接层,所述粘接层位于碳基涂层和刀具表面之间。

23、优选地,所述粘接层的材质包括单质、相应单质的氮化物、相应单质的碳化物或相应单质的碳氮化物中任意一种或至少两种的组合,所述组合典型但非限制性实例有:单质和相应单质的氮化物的组合,相应单质的氮化物和相应单质的碳化物的组合,相应单质的碳化物和相应单质的碳氮化物的组合,单质、相应单质的氮化物和相应单质的碳化物的组合等。

24、优选地,所述单质包括铬、钛、钼、钨、钽、钒或硅中任意一种或至少两种的组合,所述组合典型但非限制性实例有:铬和钛的组合,钨和钽的组合,钛和硅的组合,钼、钨和钽的组合等。

25、优选地,所述粘接层的层数至少为一层,例如一层、两层或三层等,每层粘接层的厚度为0.1~1μm,例如0.1μm、0.3μm、0.5μm、0.6μm、0.8μm或1μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26、本发明中,通过设置粘接层来提高碳基涂层与刀具表面之间的结合力,其中粘接层的选择可以设置一层或多层,而多层可以选择不同材质的组合。

27、第二方面,本发明提供了一种上述碳基涂层的制备方法,所述制备方法包括以下步骤:

28、(1)将刀具钻头固定后抽真空,并通入保护性气体控制压力,开启磁控溅射阴极和磁调节多弧阴极,控制阴极电流,在刀具钻头表面沉积高含量sp3键碳层;

29、(2)在步骤(1)基础上,调节磁控溅射阴极的电流连续升高,磁调节多弧阴极的电流连续降低,沉积得到渐变层;

30、(3)在步骤(2)基础上,继续控制磁控溅射阴极和磁调节多弧阴极的电流,沉积得到高含量sp2键碳层,从而得到碳基涂层。

31、本发明中,碳基涂层中sp3键和sp2键含量调控是通过调节到达刀具表面碳原子和碳离子的比例实现的,碳原子比例越大,涂层中sp2键含量越高,碳离子比例越大,涂层中sp3键含量越高;其中,碳原子是由磁控溅射阴极经辉光放电方法获得,磁控溅射阴极电流或功率越大,产生的碳原子量越多;碳离子通过磁调节多弧阴极经弧光放电方法获得,磁调节多弧阴极电流或功率越大,产生的碳离子量越多;即碳原子和碳离子的比例需要两类阴极的协同调控,磁控溅射阴极和磁调节多弧阴极之间形成一定夹角,夹角范围可选择20~180度,例如20度、40度、60度、90度、120度、135度、150度或180度等,两者的中轴线夹角相交于刀具表面附近,保证碳原子和碳离子同时达到表面,而非依次沉积;另外,所述磁控溅射阴极和磁调节多弧阴极成对布置,根据设备结构和涂层需要可设置多对,排布在设备外周。

32、作为本发明优选的技术方案,步骤(1)所述刀具钻头固定前先进行清洗,所述清洗包括超声波清洗。

33、优选地,所述清洗所用的介质包括丙酮、酒精或水中任意一种或至少两种的组合,所述组合典型但非限制性实例有:丙酮和酒精的组合,酒精和水的组合,丙酮、酒精和水的组合,优选为三者依次使用,所述介质单独使用。

34、优选地,所述清洗的时间独立地为10~60min,例如10min、20min、30min、40min、50min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、优选地,所述刀具钻头清洗后进行烘干。

36、优选地,步骤(1)所述刀具钻头置于真空室中,固定在夹具上。

37、优选地,步骤(1)所述抽真空后压力降至1.0×10-2pa以下,例如1.0×10-2pa、8.0×10-3pa、6.0×10-3pa、5.0×10-3pa、4.0×10-3pa、2.0×10-3pa或1.0×10-3pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、优选地,步骤(1)所述保护性气体包括惰性气体。

39、优选地,步骤(1)通入保护性气体后的压力为0.1~5pa,例如0.1pa、0.5pa、1pa、1.5pa、2pa、2.5pa、3pa、4pa或5pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40、优选地,步骤(1)所述磁控溅射阴极的电流为0.1~2a,例如0.1a、0.3a、0.5a、0.8a、1a、1.2a、1.5a、1.8a或2a等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、优选地,步骤(1)所述磁控溅射阴极的功率为0.05~3kw,例如0.05kw、0.1kw、0.5kw、1kw、1.5kw、2kw、2.5kw或3kw等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、优选地,步骤(1)所述磁调节多弧阴极的电流为70~300a,例如70a、100a、120a、150a、180a、200a、220a、250a、270a或300a等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、优选地,步骤(1)所述磁调节多弧阴极的功率为0.5~20kw,例如0.5kw、1kw、3kw、5kw、8kw、10kw、12kw、15kw、18kw或20kw等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,步骤(1)所述高含量sp3键碳层的沉积时间为5~60min,例如5min、10min、20min、30min、40min、50min或60min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、作为本发明优选的技术方案,步骤(1)所述高含量sp3键碳层沉积前,先在刀具钻头表面沉积粘接层。

46、优选地,根据粘接层材质的不同,选择磁调节多弧阴极,控制不同的气氛条件和电流。

47、优选地,所述粘接层的材质为单质时,通入保护性气体控制压力为0.1~5pa,例如0.1pa、0.5pa、1pa、1.5pa、2pa、2.5pa、3pa、4pa或5pa等,磁调节多弧阴极的电流为20~300a,例如20a、50a、70a、100a、120a、150a、180a、200a、220a、250a、270a或300a等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

48、优选地,所述粘接层的材质为相应单质的氮化物时,通入氮气控制压力为0.5~5pa,例如0.5pa、1pa、1.5pa、2pa、2.5pa、3pa、4pa或5pa等,磁调节多弧阴极的电流为20~300a,例如20a、50a、70a、100a、120a、150a、180a、200a、220a、250a、270a或300a等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

49、优选地,所述粘接层的材质为相应单质的碳化物时,通入含碳气体控制压力为0.2~5pa,例如0.2pa、0.5pa、1pa、1.5pa、2pa、2.5pa、3pa、4pa或5pa等,磁调节多弧阴极的电流为20~300a,例如20a、50a、70a、100a、120a、150a、180a、200a、220a、250a、270a或300a等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

50、优选地,所述粘接层的材质为相应单质的碳氮化物时,通入含碳气体和氮气的混合气体控制压力为0.5~5pa,例如0.5pa、1pa、1.5pa、2pa、2.5pa、3pa、4pa或5pa等,磁调节多弧阴极的电流为20~300a,例如20a、50a、70a、100a、120a、150a、180a、200a、220a、250a、270a或300a等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

51、优选地,所述含碳气体包括乙炔和/或甲烷。

52、优选地,所述粘接层包含两层及以上时,将上述单层沉积工艺组合叠加。

53、本发明中,根据所述粘接层的种类选择,除了对应单质的靶材,氮化物、碳化物或碳氮化物还需要相应的气氛条件,如含氮气体或含碳气体,前者可选择氮气,后者则选择简单有机气体,如甲烷、乙炔等。

54、作为本发明优选的技术方案,步骤(2)所述磁控溅射阴极的电流连续升高,由0.1~2a,例如0.1a、0.3a、0.5a、0.8a、1.0a、1.2a、1.5a、1.8a或2.0a等,升高到20~30a,例如20a、22a、24a、25a、27a、28a或30a等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

55、优选地,步骤(2)所述磁调节多弧阴极的电流连续降低,由70~300a,例如70a、90a、100a、120a、150a、180a、200a、250a或300a等,降低到20~80a,例如20a、30a、40a、50a、60a、70a、80a等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

56、优选地,步骤(2)所述磁控溅射阴极和磁调节多弧阴极的电流连续变化或梯度变化。

57、优选地,,步骤(2)所述渐变层的沉积时间为2~120min,例如2min、5min、10min、20min、30min、45min、60min、80min、100min或120min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58、本发明中,所述渐变层的沉积,由于sp3键和sp2键含量的变化,需要相应的阴极电流、功率等条件实时变化,两者也是具有对应关系,只是根据sp3键和sp2键含量的渐变方式,决定了不同的阴极电流、功率是连续变化还是梯度变化。

59、优选地,步骤(3)所述磁控溅射阴极的电流为20~30a,例如20a、22a、24a、25a、26a、28a或30a等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、优选地,步骤(3)所述磁控溅射阴极的功率为10~30kw,例如10kw、12kw、15kw、18kw、20kw、22kw、25kw、27kw或30kw等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61、优选地,步骤(3)所述磁调节多弧阴极的电流为20~30a,例如20a、22a、24a、25a、26a、28a或30a等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、优选地,步骤(3)所述磁调节多弧阴极的功率为0.05~1kw,例如0.05kw、0.1kw、0.2kw、0.3kw、0.4kw、0.5kw、0.6kw、0.8kw或1.0kw等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63、优选地,步骤(3)所述高含量sp2键碳层的沉积时间为2~600min,例如2min、10min、30min、50min、75min、100min、150min、200min、300min、400min、500min或600min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、第三方面,本发明提供了一种刀具,所述刀具包括钻头和上述碳基涂层,所述钻头包括螺旋槽、周刃和钻尖,所述螺旋槽自钻尖向钻头末端螺旋延伸,所述碳基涂层分为完全覆盖钻头区域、部分覆盖钻头区域或部分覆盖后加整体保护层三种情况。

65、作为本发明优选的技术方案,所述钻头的本体直径为0.075~6mm,例如0.075mm、0.1mm、0.5mm、1mm、2mm、3mm、4mm、5mm或6mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

66、优选地,所述螺旋槽的轴向长度占钻头长度的80%以上,例如80%、85%、90%、95%或100%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67、优选地,所述螺旋槽的数量至少为一条,例如一条、两条或三条等。

68、优选地,所述螺旋槽的深度占钻头直径的5~52%,例如5%、10%、15%、20%、25%、30%、40%、50%或52%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69、作为本发明优选的技术方案,所述碳基涂层完全覆盖钻头区域是将螺旋槽、周刃和钻尖全部覆盖。

70、本发明中,此种方式需要对钻头区域进行全覆盖,当刀具尺寸较小时,全覆盖的涂层,尤其是涂层厚度较大时,对于钻头直径的影响较大,即对排屑能力影响巨大,容易引发断刀,因而此种涂层覆盖方式主要适用于对耐磨损要求高,对排屑要求略低的印刷电路板加工。

71、优选地,所述碳基涂层部分覆盖钻头区域是将钻头区域中的周刃进行覆盖。

72、优选地,所述覆盖碳基涂层的周刃的长度占螺旋槽长度的5~100%,例如5%、10%、20%、30%、40%、50%、60%、80%或100%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73、本发明中,所述碳基涂层仅覆盖钻头的周刃处,在周刃出涂布的长度根据加工材料和钻头结构的不同,由钻尖向螺旋槽末端延伸,并限定一定的长度比例,而螺旋槽和钻尖的表面无碳基涂层,此种涂层覆盖方式主要针对涂层厚度大、对排屑有一定要求的难加工印刷电路板的加工,在提升耐磨性能的同时,不影响钻头在深孔加工时的排屑能力。

74、优选地,所述部分覆盖后加整体保护层是将钻头区域中的周刃覆盖后再整体沉积一层低摩擦涂层。

75、优选地,所述低摩擦涂层的厚度为0.05~0.5μm,例如0.05μm、0.1μm、0.15μm、0.2μm、0.25μm、0.3μm、0.35μm、0.4μm、0.45μm或0.5μm等,摩擦系数小于0.1,例如0.1、0.08、0.06、0.05、0.04、0.02或0.01等,但并不仅限于所列举的数值,在各自数值范围内其他未列举的数值同样适用。

76、本发明中,在第二种涂层覆盖基础上,在钻头整体区域再沉积一层兼具耐磨性的超低摩擦系数的碳基涂层,其摩擦系数远低于常规硬质合金的0.6~0.8,此种结构设计主要是针对钻头耐磨性能和排屑性能要求均极高的高端难加工印刷电路板的应用场合;该低摩擦涂层厚度小,对芯厚几乎无影响,可有效提升排屑能力。

77、本发明中,所述刀具不局限于双刃微型钻头,还适用于市面各种标准和非标准结构的微型钻头,还可选择铣刀、铰刀、拉刀、模具、齿轮等对耐磨和润滑性有高要求的场合。

78、与现有技术相比,本发明具有以下有益效果:

79、(1)本发明根据sp3键和sp2键含量的不同,分别设置以sp3键和sp2键为主的碳层,前者提供较高的硬度和耐磨性,后者摩擦系数低,具备较好润滑性;

80、(2)本发明在以sp3键和sp2键为主的碳层之间设置渐变层,使得两者的性质实现渐变过渡,避免因性质相差较大而造成结合性较差,提高碳基涂层的稳定性,同时能够降低涂层中的内应力,避免因涂层加厚而容易破碎的风险,实现大厚度沉积;

81、(3)本发明所述碳基涂层及刀具结构可有效解决难加工高频印刷电路板、高速印刷电路板、高性能封装基板的加工问题,有助于新一代通讯技术、芯片产业、高性能计算产业的发展,应用范围较广。

- 还没有人留言评论。精彩留言会获得点赞!