用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法与流程

本发明涉及脱氧,尤其是用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法。

背景技术:

1、传统生产c110级耐酸蚀的深井油井管用钢时,通常采用人工飘洒的方法进行脱氧,从而实现脱硫。然而,这种方法在脱硫效果上表现不佳,通常只能将硫含量控制在30ppm以下,且这一结果并不稳定。因此,硫化物控制达标率较低,这对于保证产品质量构成了挑战。

技术实现思路

1、为了克服现有的脱氧设备对于c110级耐酸蚀的深井油井管用钢的脱硫效果差不足,本发明提供了用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法。

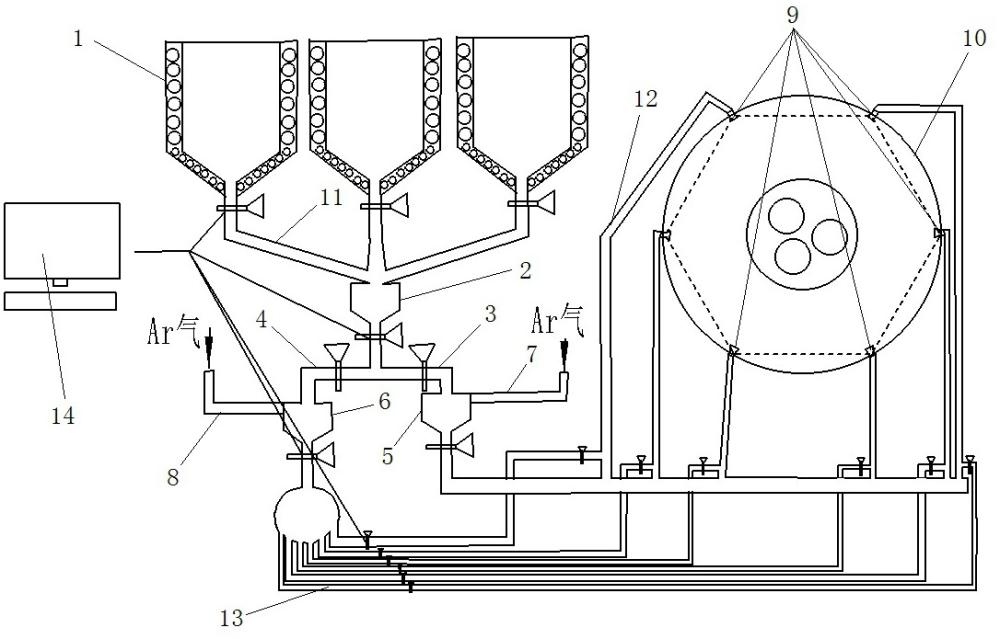

2、本发明解决其技术问题所采用的技术方案是:一种用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,包括储料仓、称量斗、管路一、管路二、中继料仓一、中继料仓二、氩气管道一、氩气管道二、喷枪、精炼炉、电脑,所述数个用于放置不同原料的储料仓分别通过传输管连接到称量斗上,称量斗通过管路一与中继料仓一相连,称量斗通过管路二和中继料仓二相连,中继料仓一上连接有用于输入氩气的氩气管道一,中继料仓二上连接有用于输入氩气的氩气管道二,中继料仓一通过数根输送管道一与数个喷枪相连,中继料仓二通过数根输送管道二与数个输送管道一相连,数个喷枪分布在精炼炉的炉盖上,储料仓、称量斗、管路一、管路二、中继料仓一、中继料仓二、输送管道二上均安装有电磁阀,所有电磁阀均与电脑电连接。

3、根据本发明的另一个实施例,进一步包括所述喷枪为拉瓦尔型喷枪,喷枪分布在以精炼炉的炉盖中心为圆心的圆环上。

4、根据本发明的另一个实施例,进一步包括所述喷枪倾斜朝下,喷枪与地面之间的角度为50度。

5、根据本发明的另一个实施例,进一步包括所述储料仓顶部设有滤网,滤网网眼宽度为4毫米。

6、根据本发明的另一个实施例,进一步包括所述储料仓的仓壁为双层仓壁,仓壁夹层之间设有用于为脱氧材料进行预热的蒸汽管道。

7、一种用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备的使用方法,包括以下步骤:

8、s1、将碳化硅、铝粒、硅铁粉分别投入到三个储料仓内,通过三个储料仓上的电磁阀将碳化硅、铝粒、硅铁粉按照一定配比,通过三根传输管送入称量斗内;

9、s2、称量斗配合称量斗上的电磁阀,将精确重量的物料通过管路一送入中继料仓一内;

10、s3、气源通过氩气管道一往中继料仓一内加入氩气,物料在气流压力推动下,沿着数条输送管道一到达喷枪,喷枪斜对向钢包渣面喷射脱氧物料,进行强脱氧处理;

11、s4、然后再将第二批碳化硅、铝粒、硅铁粉分别投入到三个储料仓内,通过三个储料仓上的电磁阀将碳化硅、铝粒、硅铁粉按照一定配比,通过三根传输管送入称量斗内;

12、s5、称量斗配合称量斗上的电磁阀,将精确重量的物料通过管路二送入中继料仓二内;

13、s6、气源通过氩气管道二往中继料仓二内加入氩气,物料在气流压力推动下,沿着数条输送管道二到达喷枪,喷枪将物料送入钢包内,进行精细脱氧处理。

14、根据本发明的另一个实施例,进一步包括步骤s1中,所述碳化硅:铝粒:硅铁粉=5:2:2。

15、根据本发明的另一个实施例,进一步包括步骤s2中,所述物料的重量为100-120kg。

16、根据本发明的另一个实施例,进一步包括步骤s4中,所述碳化硅:铝粒:硅铁粉=3:1:2。

17、根据本发明的另一个实施例,进一步包括步骤s5中,所述物料的重量为80-100kg。

18、本发明的有益效果是,该发明通过两次脱氧物料的喷射,实现了深度脱硫,为c110级耐酸蚀管线连铸圆坯化提供了技术支撑。利用氩气作为输送气源,有效提供冶炼过程的保护气氛。通过电脑直接控制整个工艺流程,节约了人力,提高了工作效率,降低了成本。

技术特征:

1.一种用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,包括储料仓(1)、称量斗(2)、管路一(3)、管路二(4)、中继料仓一(5)、中继料仓二(6)、氩气管道一(7)、氩气管道二(8)、喷枪(9)、精炼炉(10)、电脑(14),所述数个用于放置不同原料的储料仓(1)分别通过传输管(11)连接到称量斗(2)上,称量斗(2)通过管路一(3)与中继料仓一(5)相连,称量斗(2)通过管路二(4)和中继料仓二(6)相连,中继料仓一(5)上连接有用于输入氩气的氩气管道一(7),中继料仓二(6)上连接有用于输入氩气的氩气管道二(8),中继料仓一(5)通过数根输送管道一(12)与数个喷枪(9)相连,中继料仓二(6)通过数根输送管道二(13)与数个输送管道一(12)相连,数个喷枪(9)分布在精炼炉(10)的炉盖上,储料仓(1)、称量斗(2)、管路一(3)、管路二(4)、中继料仓一(5)、中继料仓二(6)、输送管道二(13)上均安装有电磁阀,所有电磁阀均与电脑(14)电连接。

2.根据权利要求1所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,所述喷枪(9)为拉瓦尔型喷枪,喷枪(9)分布在以精炼炉(10)的炉盖中心为圆心的圆环上。

3.根据权利要求1所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,所述喷枪(9)倾斜朝下,喷枪(9)与地面之间的角度为50度。

4.根据权利要求1所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,所述储料仓(1)顶部设有滤网,滤网网眼宽度为4毫米。

5.根据权利要求1所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,所述储料仓(1)的仓壁为双层仓壁,仓壁夹层之间设有用于为脱氧材料进行预热的蒸汽管道。

6.根据权利要求1至5中任一项所述的一种用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备的使用方法,其特征是,包括以下步骤:

7.根据权利要求6所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,步骤s1中,所述碳化硅:铝粒:硅铁粉=5:2:2。

8.根据权利要求6所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,步骤s2中,所述物料的重量为100-120kg。

9.根据权利要求6所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,步骤s4中,所述碳化硅:铝粒:硅铁粉=3:1:2。

10.根据权利要求6所述的用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法,其特征是,步骤s5中,所述物料的重量为80-100kg。

技术总结

本发明涉及脱氧技术领域,尤其是用于深脱硫耐酸蚀油井管用钢精炼喷粒脱氧设备及其使用方法。该脱氧设备包括储料仓、称量斗、管路一、管路二、中继料仓一、中继料仓二、氩气管道一、氩气管道二、喷枪、精炼炉、电脑,所述数个用于放置不同原料的储料仓分别通过传输管连接到称量斗上,称量斗通过管路一与中继料仓一相连,称量斗通过管路二和中继料仓二相连,中继料仓一上连接有用于输入氩气的氩气管道一。该发明通过两次脱氧物料的喷射,实现了深度脱硫,为C110级耐酸蚀管线连铸圆坯化提供了技术支撑。利用氩气作为输送气源,有效提供冶炼过程的保护气氛。通过电脑直接控制整个工艺流程,节约了人力,提高了工作效率,降低了成本。

技术研发人员:李海涛,刘晶,张立强,周昊琰

受保护的技术使用者:常州东方特钢有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!