粉体冷却扰流分散装置及方法与流程

本发明涉及粉体材料气相沉积法合成,具体讲是一种粉体冷却扰流分散装置及方法。

背景技术:

1、气相沉积法是现有技术中用于制备粉体材料的主要手段之一,其中的物理法通常是在稳定气氛环境下,通过热源加热使处于蒸发容器中的单质原料气化,并使所得中间产物气流在后续工段中冷却凝固得到粉体材料。该法的一个显著优点在于,可以通过调节加热温度、工作压力、气氛条件等参数实现对产品粉体粒径分布的调控,且所得粉体纯度高、晶型单一,整体工艺方案对环境污染较少、成本较低、具有极大的工业化生产潜能。然而,在实际生产过程中,由于微纳米级超细粉体材料本身具备的大比表面积以及高表面活性等特点,粉体粒子之间极容易发生团聚从而失去原有的单分散特性。上述团聚现象产生的主要原因有三种:粉体颗粒之间的分子间作用力、粉体颗粒在制粉过程中因物理作用积累正负电荷所产生的静电作用力、粉体颗粒之间由于其他物质(如水蒸气凝结形成液桥)产生的粘结力,其中后两者均可通过设备或工艺上的改进予以解决,但分子间作用力的影响无法消除,且该问题会随所制备粉体粒径的减小而愈发突出。尤其是在粉体颗粒完成粒子生长的后续过渡工段,此时粉体颗粒未经任何表面处理,且尚未冷却至足够低的温度,气流运输过程中温度分布与气速分布的不均匀会增强粉体粒子布朗运动导致的碰撞几率,使粉体颗粒团聚现象加剧。正由于该原因,现行工业上应用物理气相法所制备的超细粉体材料往往还需在完成收集后再经过一道或多道的分散工艺,才能将粉体材料作为最终产品。

2、此外,随着制备过程的进行,部分粉体粒子的冷凝成形过程会不可避免地发生在温度相对较低的设备管道内壁上,即形成管道内壁固相沉积块或层;该固相沉积块或层随时间逐渐增厚,会改变管内气体原先的稳定流态,造成同一流段内粉体粒子的碰撞几率升高,从而形成大颗粒继续沉积到管壁上,进一步恶化流态,最终使管道堵塞,或者导致异形与连体粉的产生,影响持续稳定生产。针对上述问题,工业上传统的解决方法是由外部直接通入气体如氮气对管道内壁进行吹扫,以使上述固相沉积物脱落并随载气输送至后续废渣处理工段;在实际连续生产过程中,为避免影响生产效率,通常将上述通入的气体作为冷却气或载流气的一部分。但是,该方法的清理效果有限,在进气口周围往往存在沉积死角;同时随着量产开机时间的延长,需吹扫的次数会因此愈发频繁,影响正常生产。

技术实现思路

1、本发明要解决的一个技术问题是,提供一种能在粉体制备过程中相对减少粉体团聚现象的粉体冷却扰流分散装置。

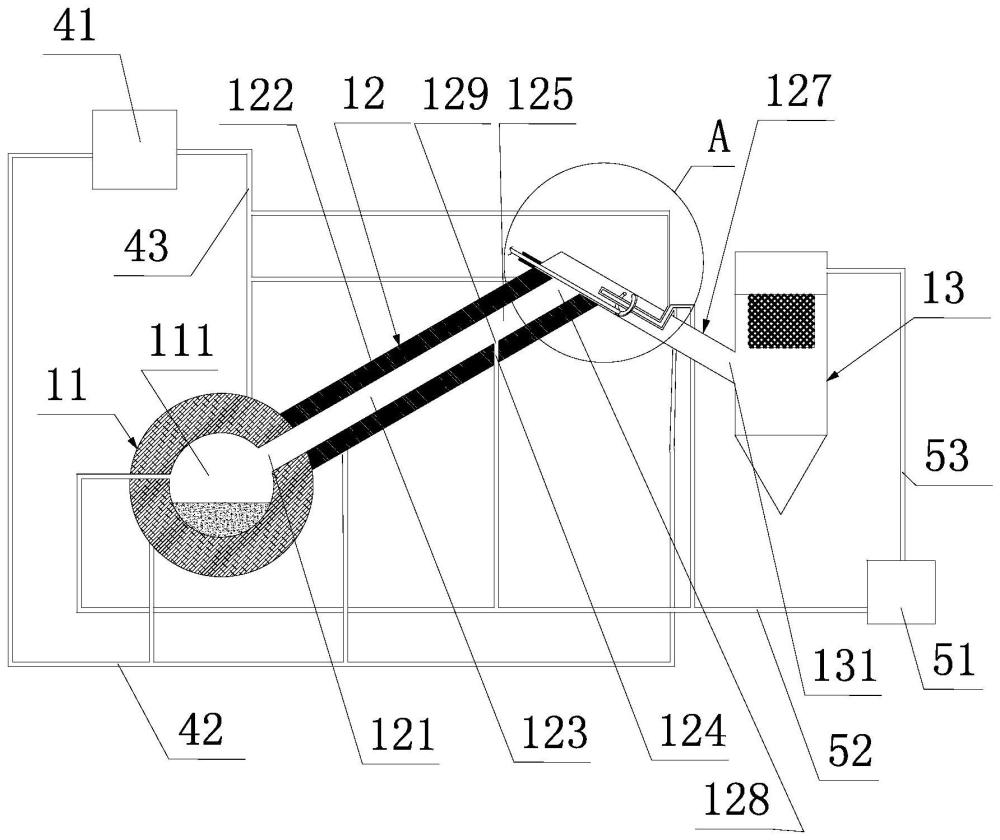

2、本发明的一个技术解决方案是,提供一种粉体冷却扰流分散装置,包括冷却成形管和过渡管,冷却成形管的入口与高温蒸发器连接,冷却成形管的出口经过渡管与粉末收集器连接,冷却成形管靠近高温蒸发器的外壳上设有与冷却介质源连通的第一流体冷却夹套而构成冷却成形管前段的间接冷却区域,紧邻前段的冷却成形管的后段的外壳上有第一冷却气体通道,管内壁上有一个或多个连通第一冷却气体通道的第一冷却气体喷口使后段构成直接冷却区域;在过渡管内设有冷却扰流杆,冷却扰流杆内有连通冷却介质源的第二流体冷却夹套和/或与冷却气体源连通的第二冷却气体通道,所述的第二冷却气体通道与一个或多个向过渡管的管壁喷气的第二冷却气体喷口连通;冷却扰流杆位于过渡管的中心。

3、采用以上结构后,本发明粉体冷却扰流分散装置具有以下优点:

4、本装置在过渡管内设有冷却扰流杆,冷却扰流杆内有连通冷却介质源的第二流体冷却夹套和/或与冷却气体源连通的第二冷却气体通道,所述的第二冷却气体通道与一个或多个向过渡管的管壁喷气的第二冷却气体喷口连通,冷却扰流杆位于过渡管的中心。通过减小过渡管的中心轴线与管壁之间的温度差和气速差,为管内超细粉体粒子的运输环境提供了更均匀的温度场和速度场,减少了粉体粒子在气路输送中的碰撞几率和粒子软团聚现象,所得粉体无需后续进一步分散处理即可作为产品。即,为超细粉体粒子在同一流段减少团聚提供了更均匀的温度场和速度场的分布条件,从而相对解决了同一批次收集得到的粉体团聚的技术问题。即,相对减少粉体粒子在气路输送中的碰撞几率和粒子软团聚现象,同时也相对减少了过渡管内壁上的固相沉积的现象。

5、进一步地,所述的冷却扰流杆为l字形,l字形的冷却扰流杆的短杆经密封结构伸出过渡管的侧壁外,冷却介质源的进口和出口分别与伸出过渡管的侧壁外的短杆连通,和/或冷却气体源的进口和出口分别与伸出过渡管的侧壁外的短杆连通。采用以上结构后,在保证粉体的分散效果相对提高,相对减少了粉体粒子在气路输送中的碰撞几率和粒子软团聚现象的同时,也为下述的刮刀组件的留出安装位置。

6、进一步地,冷却扰流杆包括壳体,第二流体冷却夹套设在冷却扰流杆壳体内并通过进水管和回水管与所述冷却介质源连通;第二冷却气体喷口为多个,沿冷却扰流杆的管壁周向和轴向分布。采用以上结构后,第二冷却气体喷管对过渡管壁喷射的冷却气体更均匀、扰流效果更好,进一步减小了过渡管内部同一流段的中心轴线与管壁之间的温度差和气速差,进一步保证了相对减少粉体粒子在气路输送中的碰撞几率和粒子软团聚现象、减少过渡管内壁上的固相沉积现象的技术效果。

7、进一步地,第二冷却气体喷口的轴线与冷却扰流杆的轴线之间的夹角为5°~90°;第二冷却气体喷口的直径为0.1~10mm。采用以上结构后,喷口的轴线与冷却扰流杆的轴线之间的夹角为5度至其中的小于90度时,气体喷口方向可以为向后朝向冷却成形管向出口,对物流起向后导向作用;使喷口直径保持在较佳的直径范围内,以防止直径过大喷口对冷却气体的约束效果变弱,而使冷却气体气速变慢或发散,也防止直径过小形成高压进气反而影响冷却管内温度和气速分布的现象发生,进一步保证了相对减少粉体粒子在气路输送中的碰撞几率和粒子软团聚现象、减少过渡管内壁上的固相沉积现象的技术效果。

8、进一步地,过渡管内还设有用于清除过渡管内圆周壁沉积物的刮刀组件,刮刀组件的连接杆伸出过渡管外端的延伸部上有驱动连接杆轴向滑动的驱动结构,连接杆与过渡管外端壁上的连接杆过孔处有动密封结构。采用以上结构后,可在设备停止或不停止生产的条件下,利用驱动结构驱动连接杆带动刮刀轴向滑动,对过渡管内的固相沉积物进行清理,以保证设备的正常运行。

9、进一步地,所述的连接杆靠近过渡管的内管壁;刮刀组件的刮刀为留有通过l字形的冷却扰流杆的短杆缺口的弧形刮刀,或刮刀组件的刮刀为圆环形,两个圆环形刮刀轴向间隔设置在连接杆上。刮刀组件采用以上一种具体结构后,刮刀的缺口可通过l字形扰流杆的短杆;刮刀组件采用以上另一种具体结构后,两把圆环形刮刀可清理l字形扰流杆的短杆两侧的过渡管的管壁,均能对过渡管内的固相沉积物进行足够长度地清理,以保证设备的正常运行。

10、进一步地,冷却扰流杆的轴线与过渡管的轴线在同一直线上,如冷却扰流杆的长杆的轴线与过渡管的轴线在同一直线上。采用以上结构后,第二冷却气体喷口从中心轴线向管壁喷射的冷却气体更均匀、扰流效果更好,进一步减小了过渡管内部同一流段的中心轴线与管壁之间的温度差和气速差,进一步保证了相对减少粉体粒子在气路输送中的碰撞几率和粒子软团聚现象、减少过渡管内壁上的固相沉积现象的技术效果。

11、本发明要解决的另一个技术问题是,提供一种能在粉体制备过程中相对减少粉体团聚现象的粉体冷却扰流分散方法。

12、本发明另一个技术解决方案是,提供一种粉体冷却扰流分散方法,采用以上任何一种技术方案所述的粉体冷却扰流分散装置,包括以下步骤:

13、a、加热原料使其产生原料物流;

14、b、向所述原料物流中引入载流气体产生混合物流,并从冷却成形管的入口压入冷却成形管内,并由一个或多个第一冷却气体喷口向冷却成形管的中心轴线喷冷却气体;

15、还包括以下步骤:

16、c、向设在过渡管内的冷却扰流杆的第二流体冷却夹套通入冷却介质,冷却介质的回流温度控制为小于60℃,和/或由第二冷却气体通道和一个或多个第二冷却气体喷口向过渡管的管壁喷冷却气体,以减小过渡管的内部径向温度差与径向速度差,使过渡管内由中心轴线至管壁的温度差小于200℃,由中心轴线至管壁的气流速度差小于25m/s;

17、d、粉末收集器收集粉末收集器的入口处的粉体。

18、采用以上步骤后,本发明粉体冷却扰流分散方法具有以下优点:

19、本方法向设在过渡管内的冷却扰流杆的第二流体冷却夹套通入冷却介质,冷却介质的回流温度控制为小于60℃,和/或由第二冷却气体通道和一个或多个第二冷却气体喷口向过渡管的管壁喷冷却气体,并由一个或多个第一冷却气体喷口向冷却成形管的中心轴线喷冷却气体,通过减小过渡管内部同一流段的中心轴线与管壁之间的温度差和气速差,为过渡管内超细粉体粒子成形提供了更均匀的温度场和速度场,相对减少了粉体粒子在气路输送中的碰撞几率和粒子软团聚现象,同时也相对减少了过渡管内壁上的固相沉积的现象。以上所述使过渡管内由中心轴线至管壁的温度差小于200℃,由中心轴线至管壁的气流速度差小于25m/s,也更有利于粉体粒子的固化成形。

20、进一步地,本发明一种粉体冷却扰流分散方法还包括步骤e、需清除过渡管内圆周壁沉积物时,驱动连接杆轴向移动而经刮刀组件清除过渡管内圆周壁的沉积物。采用以上步骤后,且可在设备不停止或停止生产的条件下,利用以上驱动结构驱动刮刀组件轴向滑动,既保证了扰流效果,又对过渡管内的固相沉积物进行了清理,以保证设备的正常运行及保证好的产品粉体性能。

- 还没有人留言评论。精彩留言会获得点赞!