一种800MPa级高导滑热轧厢体用钢及其生产方法与流程

本发明属于钢铁冶金,涉及一种800mpa级高导滑热轧厢体用钢及其生产方法。

背景技术:

1、自卸车是指通过液压或机械举升而自行卸载货物的车辆,由汽车底盘、液压举升机构、货厢和取力装置等部件构成。由于自卸车车厢可以倾斜一定角度卸料,大大节省卸料时间和劳动力,缩短运输周期,提高生产效率,降低运输成本,是常用的运输土方、砂石、散料等物料装卸专用车。自卸车厢体在装载时承受物料的冲击,在卸料时需要物料从厢体内滑出,因此厢体用钢需要有较好的韧性和耐冲击性,而且具备一定的耐磨性。在潮湿泥泞的南方多雨地区,大型厢体车在运输卸车过程中经常存在泥土与厢体黏连而无法正常卸载,这就要求厢体钢表面具备优良的光洁度,而且具备较高的导滑性。厢体用钢的表面质量决定着卸料效率,如果表面光洁度不佳会有一定的物料黏附在厢体表面,需要人工进行清除,这样会影响自卸车运输生产效率。

2、基于此,迫切需要开发出兼具耐磨性与高韧性的800mpa级高导滑热轧厢体用钢及生产方法。

技术实现思路

1、为解决上述技术问题,本发明提供一种800mpa级高导滑热轧厢体用钢及生产方法,所得厢体用钢表面粗糙度控制良好,可以避免或减少运输的物料在厢体表面上黏附,缩短自卸车卸料时间,提升运输效率。同时该厢体用钢强度较高,可以很好地满足自卸车厢体的使用要求。

2、为实现上述发明目的,本发明采用的技术方案是:

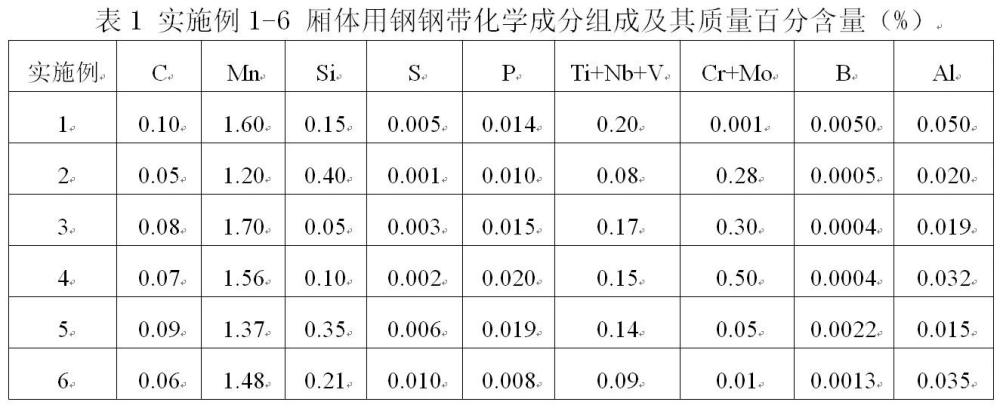

3、一种800mpa级高导滑热轧厢体用钢,其化学成分组成及质量百分含量为:c:0.05~0.10%、mn:1.20~1.70%、si≤0.40%、s≤0.010%、p≤0.020%、ti+nb+v:0.08~0.20%、cr+mo:≤0.50%、b:0.0004~0.0050%、al:0.015~0.050%,余量为fe和不可避免的杂质。

4、进一步的,所述厢体用钢的厚度为2.0~10.0mm。

5、进一步的,所述厢体用钢表面粗糙度为0.2~2.5μm,下屈服强度rel≥700mpa,抗拉强度rm为800~950mpa,断后伸长率≥16%,表面布氏硬度240~290hbw,-20℃纵向夏比冲击吸收能量≥100j。

6、上述800mpa级高导滑热轧厢体用钢的生产方法,包括转炉冶炼、lf精炼、rh真空精炼、板坯连铸、加热、热连轧、层流冷却、热轧卷取、开卷酸洗、光整轻压下和涂油卷取工序;

7、所述开卷酸洗工序,厢体用钢钢带开卷后进入酸洗线去除表面氧化铁皮;

8、所述光整轻压下工序,钢带经过光整机组进行表面平整,钢带在厚度方向上进行压缩变形,压下率为厚度的5%~15%。

9、进一步的,经rh真空精炼后钢水化学成分组成及其质量百分含量为:c:0.05~0.10%、mn:1.20~1.70%、si≤0.40%、s≤0.010%、p≤0.020%、ti+nb+v:0.08~0.20%、cr+mo:≤0.50%、b:0.0004~0.0050%、al:0.015~0.050%,余量为fe和不可避免的杂质。

10、进一步的,所述板坯连铸工序,连铸坯厚度为150~250mm。

11、进一步的,所述加热工序,连铸坯在轧制前进行加热,加热保温温度1220~1300℃。

12、进一步的,所述热连轧工序,高压水除鳞,除鳞水压力18~22mpa,粗轧后中间坯厚度为20~80mm,精轧开始温度为980~1060℃,终轧温度为840~900℃。

13、进一步的,所述热轧卷取工序,卷取温度580~650℃。

14、本发明厢体用钢钢带开卷后进入酸洗线将表面氧化铁皮去除,可以获得表面粗糙度良好的厢体用钢;钢带经过光整机组进行表面平整,钢带在厚度方向上进行压缩变形,压下率约为厚度的5%~15%,钢带表面粗糙度可以进一步提高;厢体用钢经过酸洗和光整轻压下后,表面粗糙度控制在0.2~2.5μm之间,之后再制作成自卸车厢体就可以避免或减少运输的物料在厢体表面上黏附,缩短自卸车卸料时间,从而提升运输效率。通过涂油卷取可以避免高光洁度表面在空气中氧化,有利于自卸车厢体的加工。

15、采用上述技术方案所产生的有益效果在于:1、本发明化学成分简单,采用ti、nb或v中的一种或多种元素进行微合金强化,相对成本较低。2、本发明厢体用钢表面粗糙度控制在0.2~2.5μm之间,之后再制作成自卸车厢体就可以避免或减少运输的物料在厢体表面上黏附,缩短自卸车卸料时间,从而提升运输效率。3、本发明厢体用钢抗拉强度在800~950mpa之间,强度较高而且韧性较好,可以很好的满足厢体用钢具备抗冲击性和厢体用钢性的使用要求。

技术特征:

1.一种800mpa级高导滑热轧厢体用钢,其特征在于,其化学成分组成及质量百分含量为:c:0.05~0.10%、mn:1.20~1.70%、si≤0.40%、s≤0.010%、p≤0.020%、ti+nb+v:0.08~0.20%、cr+mo:≤0.50%、b:0.0004~0.0050%、al:0.015~0.050%,余量为fe和不可避免的杂质。

2.根据权利要求1所述的800mpa级高导滑热轧厢体用钢,其特征在于,所述厢体用钢的厚度为2.0~10.0mm。

3.根据权利要求1或2所述的800mpa级高导滑热轧厢体用钢,其特征在于,所述厢体用钢表面粗糙度为0.2~2.5μm,下屈服强度rel≥700mpa,抗拉强度rm为800~950mpa,断后伸长率≥16%,表面布氏硬度240~290hbw,-20℃纵向夏比冲击吸收能量≥100j。

4.基于权利要求1-3任一项所述的800mpa级高导滑热轧厢体用钢的生产方法,其特征在于,包括转炉冶炼、lf精炼、rh真空精炼、板坯连铸、加热、热连轧、层流冷却、热轧卷取、开卷酸洗、光整轻压下和涂油卷取工序;

5.根据权利要求4所述的800mpa级高导滑热轧厢体用钢的生产方法,其特征在于,经rh真空精炼后钢水化学成分组成及其质量百分含量为:c:0.05~0.10%、mn:1.20~1.70%、si≤0.40%、s≤0.010%、p≤0.020%、ti+nb+v:0.08~0.20%、cr+mo:≤0.50%、b:0.0004~0.0050%、al:0.015~0.050%,余量为fe和不可避免的杂质。

6.根据权利要求5所述的800mpa级高导滑热轧厢体用钢的生产方法,其特征在于,所述板坯连铸工序,连铸坯厚度为150~250mm。

7.根据权利要求6所述的800mpa级高导滑热轧厢体用钢的生产方法,其特征在于,所述加热工序,连铸坯在轧制前进行加热,加热保温温度1220~1300℃。

8.根据权利要求4-7任一项所述的800mpa级高导滑热轧厢体用钢的生产方法,其特征在于,所述热连轧工序,高压水除鳞,除鳞水压力18~22mpa,粗轧后中间坯厚度为20~80mm,精轧开始温度为980~1060℃,终轧温度为840~900℃。

9.根据权利要求8所述的800mpa级高导滑热轧厢体用钢的生产方法,其特征在于,所述热轧卷取工序,卷取温度580~650℃。

技术总结

一种800MPa级高导滑热轧厢体用钢及其生产方法,属于钢铁冶金技术领域。所述厢体用钢化学成分及质量含量为C:0.05~0.10%、Mn:1.20~1.70%、Si:≤0.40%、S≤0.010%、P≤0.020%、Ti+Nb+V:0.08~0.20%、Cr+Mo:≤0.50%、B:0.0004~0.0050%、Al:0.015~0.050%,余量为Fe和不可避免的杂质。生产过程中,钢带开卷后进入酸洗线去除表面氧化铁皮,再经过光整机组进行表面平整,在厚度方向上压缩变形,进一步提高表面粗糙度。本发明所得厢体用钢表面粗糙度为0.2~2.5μm,且强度高,可满足自卸车厢体的使用要求。

技术研发人员:任树洋,郭晓雨,陈彤,刘兆煊,单庆林,汪云辉,郭隆,何先勇,杨玉厚

受保护的技术使用者:唐山钢铁集团有限责任公司

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!