一种提高连铸回转输送台对正精度的方法与流程

本发明涉及一种提高连铸回转输送台对正精度的方法,属于冶金行业连铸机设备。

背景技术:

1、板坯连铸机生产的板坯通过输送辊道送到轧机,回转输送台是板坯运输过程中必不可少的设备之一,而回转输送台对正精度偏差大是连铸区域设备最常见、最顽固的隐患,在回转输送台向收坯位或送坯位旋转的时,到达停止位后都会向旋转的反方向回弹150-200mm,导致运送的板坯行进至热送辊道后发生偏移,对于这种情况,已有技术通常采取对回转输送台停止限位进行调整,但是,对正精度仍达不到生产需求,调整后的效果较差。由于停止限位可调范围较小,对于板坯断面变化频繁的生产线,调整停止限位无法满足断面的变化,调整停止限位变得费时费力,勉强使用时回转输送台偏移量约100-150mm,依然无法满足产线需求,严重影响板坯运送的连续性。

技术实现思路

1、本发明目的是提供一种提高连铸回转输送台对正精度的方法,能够提高回转输送台在收坯位和送坯位时与辊道的对正精度,将运送的铸坯偏移量将至最低,有效防止铸坯在运送过程中与辊道轴承座发生碰撞,解决背景技术中存在的上述技术问题。

2、本发明的技术方案是:

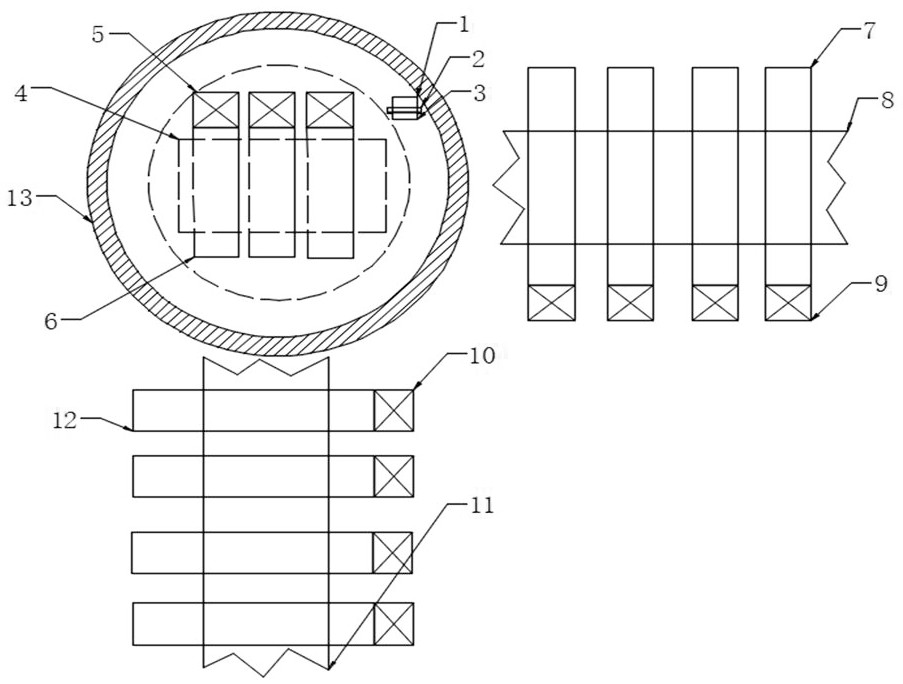

3、一种提高连铸回转输送台对正精度的方法,回转输送台的横向匹配设置热送辊道总成,回转输送台辊道总成的纵向匹配设置等待辊道总成,回转输送台内设置可回转的回转输送台辊道总成;所述回转输送台内侧设有与回转输送台辊道总成匹配的机械限位,在机械限位上安装固定板,固定板上安装缓冲装置;当板坯运送至等待辊道总成前段,等待辊道总成开始工作,同时回转输送台辊道总成接收到信号,回转输送台辊道总成驱动回转输送台转动;板坯通过等待辊道总成运送至回转输送台,回转输送台开始由收坯位旋转至送坯位,当到达送坯位后,回转输送台与机械限位前端的缓冲装置碰撞,通过缓冲装置吸收回转输送台在运行过程中的惯性,减小产生的反向作用力,降低回转输送台回弹现象;同时通过程序控制,在回转输送台旋转至送坯位,接触到机械限位时,在现有的延时时间基础上,增加2秒的延时停止,提高回转输送台的对正精度,使板坯在通过回转输送台运送到热送辊道总成时,降低板坯与热送辊道总成碰撞次数,提高现场设备的使用寿命。

4、所述热送辊道总成的中心线与等待辊道总成的中心线相互垂直,回转输送台辊道总成的回转中心设置在送辊道总成中心线与等待辊道总成中心线的交汇处。

5、所述缓冲装置位于机械限位前端,所述缓冲装置为橡胶缓冲块。

6、所述回转输送台辊道总成包含回转输送台辊道电机和回转输送台辊道,回转输送台辊道电机驱动回转输送台辊道及回转输送台转动;所述热送辊道总成包含热送辊道电机和热送辊道,热送辊道电机驱动热送辊道移动;所述等待辊道总成包含等待辊道电机和等待辊道,等待辊道电机驱动等待辊道移动。

7、所述固定板设有中心孔,用于在机械限位上安装固定板;固定板为厚度20mm的不锈钢板,中心孔直径400mm。

8、本发明有益效果是:在回转输送台工作时,当到达送坯位后,回转输送台将与机械限位前段的缓冲装置碰撞,通过缓冲装置吸收回转输送台在运行过程中的惯性,减小产生的反向作用力,降低回转输送台回弹现象,提高回转输送台的对正精度,通过程序控制,在回转输送台旋转至送坯位,接触到机械限位时,增加2秒的延时停止,保证铸坯在运送过程中的连续性,提高现场设备的使用寿命。

技术特征:

1.一种提高连铸回转输送台对正精度的方法,回转输送台(13)的横向匹配设置热送辊道总成(8),回转输送台辊道总成(4)的纵向匹配设置等待辊道总成(11),回转输送台(13)内设置可回转的回转输送台辊道总成(4);其特征在于:所述回转输送台(13)内侧设有与回转输送台辊道总成(4)匹配的机械限位(1),在机械限位(1)上安装固定板(2),固定板(2)上安装缓冲装置(3);当板坯运送至等待辊道总成(11)前段,等待辊道总成(11)开始工作,同时回转输送台辊道总成(4)接收到信号,回转输送台辊道总成(4)驱动回转输送台(13)转动;板坯通过等待辊道总成(11)运送至回转输送台(13),回转输送台开始由收坯位旋转至送坯位,当到达送坯位后,回转输送台与机械限位(1)前端的缓冲装置(3)碰撞,通过缓冲装置(3)吸收回转输送台在运行过程中的惯性,减小产生的反向作用力,降低回转输送台回弹现象;同时通过程序控制,在回转输送台(13)旋转至送坯位,接触到机械限位时,在现有的延时时间基础上,增加2秒的延时停止,提高回转输送台(13)的对正精度,使板坯在通过回转输送台(13)运送到热送辊道总成(8)时,降低板坯与热送辊道总成(8)碰撞次数,提高现场设备的使用寿命。

2.根据权利要求1所述的一种提高连铸回转输送台对正精度的方法,其特征在于:所述热送辊道总成(8)的中心线与等待辊道总成(11)的中心线相互垂直,回转输送台辊道总成(4)的回转中心设置在送辊道总成(8)中心线与等待辊道总成(11)中心线的交汇处。

3.根据权利要求2所述的一种提高连铸回转输送台对正精度的方法,其特征在于:所述缓冲装置(3)位于机械限位(1)前端,所述缓冲装置(3)为橡胶缓冲块。

4.根据权利要求3所述的一种提高连铸回转输送台对正精度的方法,其特征在于:所述回转输送台辊道总成(4)包含回转输送台辊道电机(5)和回转输送台辊道(6),回转输送台辊道电机(5)驱动回转输送台辊道(6)及回转输送台(13)转动;所述热送辊道总成(8)包含热送辊道电机(9)和热送辊道(7),热送辊道电机(9)驱动热送辊道(7)移动;所述等待辊道总成(11)包含等待辊道电机(10)和等待辊道(12),等待辊道电机(10)驱动等待辊道(12)移动。

5.根据权利要求2所述的一种提高连铸回转输送台对正精度的方法,其特征在于:所述固定板(2)设有中心孔,用于在机械限位(1)上安装固定板;固定板为厚度20mm的不锈钢板,中心孔直径400mm。

技术总结

本发明涉及一种提高连铸回转输送台对正精度的方法,属于冶金行业连铸机设备技术领域。技术方案:回转输送台(13)内侧设有与回转输送台辊道总成(4)匹配的机械限位(1),在机械限位上安装固定板,固定板上安装缓冲装置;通过程序控制,在回转输送台旋转至送坯位,接触到机械限位时,在现有的延时时间基础上,增加2秒的延时停止,提高回转输送台的对正精度。本发明在回转输送台工作时,当到达送坯位后,回转输送台将与机械限位前段的缓冲装置碰撞,通过缓冲装置吸收回转输送台在运行过程中的惯性,减小产生的反向作用力,降低回转输送台回弹现象,提高回转输送台的对正精度,保证铸坯在运送过程中的连续性,提高现场设备的使用寿命。

技术研发人员:徐彦阳,周卓锁,武晓阳,许天琦,于宇,苏拉玉,任建兴,李俊岩,程瑞宾

受保护的技术使用者:河钢乐亭钢铁有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!