一种六系铝合金换热器芯体热处理方法与流程

本发明属于铝合金热处理,尤其涉及一种六系铝合金换热器芯体热处理方法。

背景技术:

1、随着工业技术的不断发展,板翅式换热器以其结构紧凑、重量轻、体积小和传热效率高等优点在能源、化工、航空航天等行业得到了广泛的应用。板翅式换热器按照材料划分铝制的占据的绝大部分,铝制板翅式换热器主要由芯体和封头组成,其中芯体是铝制板翅式换热器的核心部件,由翅片、隔板、封条等零件按照特定排列方式层层堆叠后真空钎焊加工而成。

2、随着高性能飞机的不断发展,对环控系统及附件的性能、重量、可靠性和寿命等指标的要求也越来越高,传统的三系铝合金换热器在性能指标设计上已达瓶颈。相比之下,六系铝合金(al-si-mg系)材料因为可以进行热处理强化,抗拉强度可以达到241mpa以上,大约是传统三系铝合金(al-si系)强度的2倍,在相同设计强度要求下,换热器芯体主要零件(翅片、隔板、封条等)厚度可减薄30%左右,换热器整体重量可降低20%以上,因此由六系铝合金材料制造的换热器已经在航空航天等对产品功重比有着严格要求的领域逐渐应用。

3、为了能够充分发挥材料的优势,六系铝合金换热器芯体在完成钎焊后需要整体进行热处理以达到所需的强度。换热器芯体不同于简单的零件,是一个通过钎焊缝连接的复杂组合体,目前也没有具体热处理标准可以直接参考,而铝合金芯体中翅片、隔板等零件都非常薄,采用高温固溶后采用水淬的淬火方式很容易使芯体造成无法修复的变形且有带入多余物的风险,在控制芯体外观上难度较大。

技术实现思路

1、为了解决六系铝合金换热器芯体热处理工艺难题,包括规避高温固溶后水淬导致的变形和多余物风险,本发明提出一种六系铝合金换热器芯体热处理方法。所述技术方案如下:

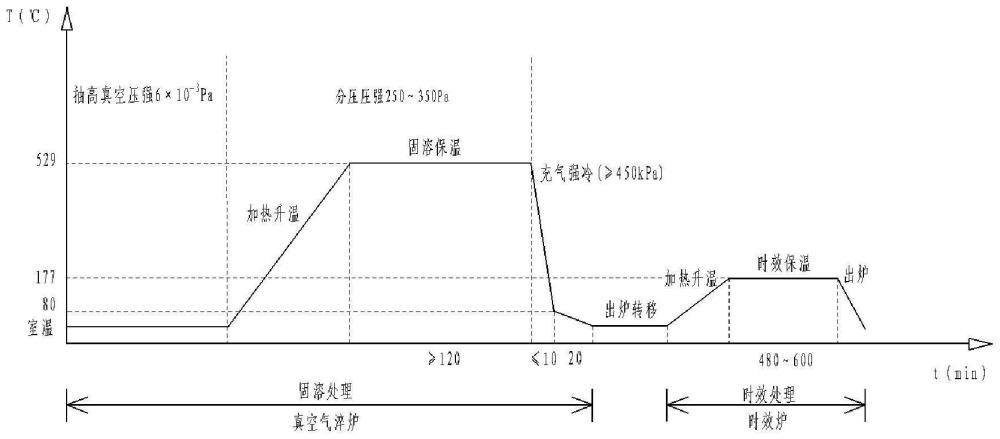

2、提供一种六系铝合金换热器芯体热处理方法,包括:将需要进行热处理的六系铝合金换热器芯体通过固溶处理,对固溶处理后的芯体进行淬火处理,然后对淬火后的芯体进行时效处理得到热处理后的六系铝合金换热器芯体,所述固溶处理在加热前先抽高真空,再回填氩气分压,之后加热至固溶温度保温结束后充高压气体淬火。

3、其中,所述固溶处理在加热前先抽高真空压强至6×10-3pa,回填氩气分压稳定在250~350pa,之后加热温度至524~534℃,且保证时间≥120min,固溶保温结束后充入不低于450kpa的氩气进行鼓风强冷,在10min内从固溶温度冷却至80℃,进而可保证芯体零件达到理想的固溶状态,同时防止易挥发元素镁元素损失而降低零件强度。

4、其中,所述固溶处理过程在真空气淬炉中进行,该真空气淬炉包括三级真空系统,在30min内抽高真空压强至6×10-3pa,该真空气淬炉为压力容器设备,耐压指标不低于450kpa,该真空气淬炉内部有用于对芯体进行气体鼓风强冷的冷却系统,这样,真空设备加热对芯体零件表面不产生氧化,同时保证设备冷却速度到达工艺需求。

5、其中,所述固溶处理过程中固溶保温时间根据芯体的等效厚度确定,芯体的等效厚度的计算方式为:基于芯体长度方向通道计算等效厚度,等效厚度=翅片长度÷翅片截距*翅片厚度+封条宽度*2;

6、若等效厚度≤38mm,固溶保温时间120min;若等效厚度>38mm且≤51mm,固溶保温时间150min;若等效厚度>51mm且≤64mm,固溶保温时间180min。这样可保证固溶组织相变时间充分合理。

7、其中,所述固溶处理过程在真空气淬炉中进行,芯体在炉中摆放时相互之间应至少留出40mm的间距,不得堆叠。芯体摆放时应将通道流阻小的一侧对准设备出风口侧,这样可保证芯体零件内部各部位温度在淬火过程中能快速下降。

8、其中,所述固溶处理回填氩气分压所使用的氩气纯度≥99.99%,真空炉进气口气体露点低于-51℃,这样可在快速冷却过程中不产生零件表面氧化和腐蚀。

9、其中,所述固溶处理保温结束后到充入高压氩气的时间间隔不超过10s,气体淬火强冷至80℃时,再鼓风冷却20min芯体才能出炉,这样,氩气能迅速带走零件热量使零件快速降温达到理想固溶态。

10、其中,所述时效处理包括将固溶处理后的芯体在172~182℃下进行时效处理,保温时间为8~10h,可以使固溶态的零件强度提高。

11、其中,热处理检验通过拉伸试片的方式进行,拉伸试片紧贴芯体侧板摆放共同进行热处理,这样,试片受热和冷却过程与零件保持一致。

12、其中,热处理检验所使用的拉伸试片,材料选择与芯体侧板相同厚度的六系铝合金材料,热处理检验所使用的拉伸试片抗拉强度达到该材料的t6热处理强度,即证明该热处理过程有效,这样,试片与零件材料、热处理状态保持一致,试片检查时更有代表性。

13、本发明的有益效果至少在于:

14、该方法中,将需要进行热处理的六系铝合金换热器芯体通过固溶处理,同时对固溶处理后的芯体进行淬火处理,然后对淬火后的芯体进行时效处理得到热处理后的六系铝合金换热器芯体;固溶处理在加热前先抽高真空,再回填氩气分压,之后加热至固溶温度保温结束后充高压气体淬火;能解决六系铝合金换热器芯体热处理工艺难题,包括规避高温固溶后水淬导致的变形和多余物风险。

技术特征:

1.一种六系铝合金换热器芯体热处理方法,其特征在于,包括:将需要进行热处理的六系铝合金换热器芯体通过固溶处理,对固溶处理后的芯体进行淬火处理,然后对淬火后的芯体进行时效处理得到热处理后的六系铝合金换热器芯体,所述固溶处理在加热前先抽高真空,再回填氩气分压,之后加热至固溶温度保温结束后充高压气体淬火。

2.根据权利要求1所述的方法,其特征在于,所述固溶处理在加热前先抽高真空压强至6×10-3pa,回填氩气分压稳定在250~350pa,之后加热温度至524~534℃,且时间≥120min,固溶保温结束后充入不低于450kpa的氩气进行鼓风强冷,在10min内从固溶温度冷却至80℃。

3.根据权利要求1所述的方法,其特征在于,所述固溶处理过程在真空气淬炉中进行,该真空气淬炉包括三级真空系统,在30min内抽高真空压强至6×10-3pa,该真空气淬炉为压力容器设备,耐压指标不低于450kpa,该真空气淬炉内部有用于对芯体进行气体鼓风强冷的冷却系统。

4.根据权利要求1所述的方法,其特征在于,所述固溶处理过程中,固溶保温时间根据芯体的等效厚度确定,

5.根据权利要求1所述的方法,其特征在于,所述固溶处理过程在真空气淬炉中进行,芯体在炉中摆放时相互之间至少留出40mm的间距,且不堆叠,芯体摆放时将通道流阻小的一侧对准设备出风口侧。

6.根据权利要求1所述的方法,其特征在于,所述固溶处理回填氩气分压所使用的氩气纯度≥99.99%,真空炉进气口气体露点低于-51℃。

7.根据权利要求1所述的方法,其特征在于,所述固溶处理保温结束后到充入高压氩气的时间间隔不超过10s,气体淬火强冷至80℃时,再鼓风冷却20min芯体出炉。

8.根据权利要求1所述的方法,其特征在于,时效处理时,将固溶处理后的芯体在172~182℃下进行时效处理,保温时间为8~10h。

9.根据权利要求1所述的方法,其特征在于,热处理检验采用拉伸试片的方式进行,拉伸试片紧贴芯体侧板摆放共同进行热处理。

10.根据权利要求9所述的方法,其特征在于,热处理检验所使用的拉伸试片,材料选择与芯体侧板相同厚度的六系铝合金材料,热处理检验所使用的拉伸试片抗拉强度达到该材料的t6热处理强度,则确定该热处理过程有效。

技术总结

本发明提供一种六系铝合金换热器芯体热处理方法,属于铝合金热处理技术领域,该方法中,将需要进行热处理的六系铝合金换热器芯体通过固溶处理,同时对固溶处理后的芯体进行淬火处理,然后对淬火后的芯体进行时效处理得到热处理后的六系铝合金换热器芯体;固溶处理在加热前先抽高真空,再回填氩气分压,之后加热至固溶温度保温结束后充高压气体淬火;能解决六系铝合金换热器芯体热处理工艺难题,包括规避高温固溶后水淬导致的变形和多余物风险。

技术研发人员:陈鑫,张志贵,李忱

受保护的技术使用者:中国航空工业集团公司金城南京机电液压工程研究中心

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!